露天含水炮孔台阶爆破数值模拟与分析

2021-04-02张智宇李超强

王 浩,张智宇,雷 振,李超强

(1.昆明理工大学 公共安全与应急管理学院,昆明 650093;2.昆明理工大学 国土资源与工程学院,昆明650093;3.云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室,昆明 650093;4.贵州理工学院 矿业工程学院,贵阳 550000;5.中铁十二局集团第二工程有限公司,西安 710038)

随着露天矿山开采深度不断加深,大气降水以及裂隙水无法及时排除[1-3],导致炮孔内积水严重,含水炮孔爆破后大块率高、根底多,直接影响后续矿石铲装运输工作效率。因此原有的露天台阶爆破参数已不能满足矿山的正常生产,为保障矿山安全、高效率开采,研究含水炮孔条件下台阶爆破参数已成为解决该问题的关键。

诸多学者对含水炮孔爆破展开了较为深入的研究,王冬兵[4]通过现场水孔爆破研究,得出含水岩层中,水耦合装药爆破可以降低孔壁应力,降低粉碎区范围,提高爆炸能量利用率;梁向前等[5]通过现场爆破试验,得出水介质爆破具有减震降耗和减少飞石的效果;杨海涛等[6]通过空气耦合装药及水介质耦合装药爆破模型试验,得出在药量相同的条件下,水介质爆破的粒度更加均匀,爆破作用强度大、能量利用率高;米中阳[7]通过模型试验研究,得出不同不耦合系数下水孔爆破模型块度及爆腔体积的变化规律;张玮等[8]通过有限元对水孔爆破进行数值模拟,得出了应力波在水孔中的传播规律;张忠和等[9]通过LS-DYNA有限元软件模拟了水下爆破破冰过程,得到水下冲击波压力对冰层的破坏起主要作用;朱飞昊等[10]通过ANSYS/LS-DYNA数值模拟软件,建立了水和空气不耦合装药的松软煤体爆破模型,得出了水不耦合装药爆破改善了爆破效果,减少事故的发生;还有众多学者[11-13]论证了水介质的优点,成功利用水介质能有效传递能量以及不可压缩的特性,证明水介质用于爆破的可行性。

可见,目前对水介质爆破研究的方法及思路已经较为成熟。为了改善晋宁磷矿因孔内积水而导致爆破效果不理想的情况,本文通过数值模拟与现场试验相结合的方法,将模拟所得最佳孔网参数在积水严重的九号坑内开展现场台阶爆破试验,以此改善露天矿含水炮孔爆破效果。

1 数值模拟模型

1.1 台阶模型

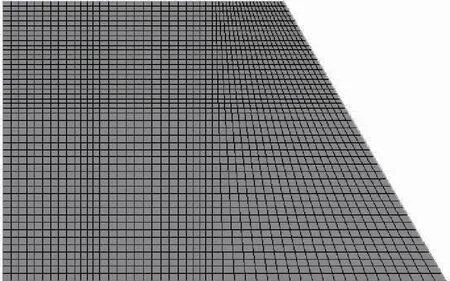

本次模拟台阶模型如图1所示,台阶模型长×高=1 000 cm×1 000 cm,台阶纵向长度为1 580 cm,台阶斜面倾角φ=60°,炮孔直径Φ=150 mm。考虑实际爆破为毫米延期爆破,起爆点非爆破台阶中心炮孔,故本次模拟建立整个实体模型。台阶斜面及台阶上平面采用自由边界条件,其余面采用无反射边界约束。对台阶模型进行网格划分,炸药和水采用欧拉网格建立模型,岩石与填塞材料采用拉格朗日网格建立模型,台阶模型网格划分如图2所示,模型单元网格划总数共198 211个。建模过程中单位均采用mm-kg-μs制式,且材料值在换算过程中需注意单位的统一。

图1 露天台阶模型Fig.1 Model of strip mine bench

图2 露天台阶划分网格模型Fig.2 Mesh generation model of strip mine bench

1.2 材料模型选择

本次数值模拟计算采用LS-DYNA动力学软件,因其能模拟真实世界二维、三维非线性结构的高速碰撞、爆破等问题而被广泛应用至现代的动力学计算中。该软件具有许多优点,不仅材料模型丰富并且可根据实际问题自定义材料属性;且该软件单元划分类型众多,可满足各种实体结构以及薄壁结构的网格划分需要;在进行数值模拟分析计算时,可通过直接修改K文件的方式修正存在的错误与减少二次建模的时间。

1)岩石材料模型

本次数值模拟主要研究饱和岩石在爆破冲击荷载下的动态响应,而岩石力学特性在饱和状态下服从水—岩相互作用机理,岩体内部裂隙水会施加动、静荷载而改变白云岩原有力学特性[14],故岩石的材料模型选择适用于运动塑性与各向同性的*MAT_003号材料,即*MAT_PLASTIC_KINEMATIC。本次数值模拟以白云岩作为研究主体,其岩石饱和状态下的力学参数如表1所示。

表1 饱和白云岩力学参数

2)炸药材料模型

选用LS-DYNA材料库中的高性能炸药材料模型*MAT_HIGH_EXPLOSIVE_BURN描述炸药的物理化学性质,高性能炸药起爆后,爆轰产物传递行为将导致炸药单元体内部压力与体积的变化,引入JWL状态方程衡量爆轰后系统内部物理量之间的关系,该方程可较为精确地描述爆轰产物膨胀驱动做功的过程。

(1)

式中:P—爆轰产物系统内的压力值;A、B、R1、R2、w为与模型材料相关的待定常数;E0—单位体积爆轰产物初始比内能;V—爆轰产物体积与初始体积之比。选用1#岩石乳化炸药,其参数见表2。

表2 1#岩石炸药参数

3)堵塞材料模型

考虑矿山实际堵塞材料为黏土材质,即堵塞的材料模型同样选择*MAT_PLASTIC_KINEMATIC,其力学参数如表3所示。

表3 黏土力学参数

4)水和空气材料模型

本次模拟将空气简化为无黏性理想气体,水和空气材料模型采用常用的*MAT_009号空材料模型即*MAT_NULL,该材料模型并非用于建立结构的部分,仅用于模拟接触。水和空气采用*EOS_LINEAR_POLYNOMAL线性多项式状态方程进行定义。

2 模拟计算及分析

2.1 计算模型

本次模拟在岩石性质、炸药、堵塞材料、底盘抵抗线均不变的情况下,基于矿山系列爆破漏斗试验,仅改变孔距与排距的大小。分别建立了排距为3 m和4 m,孔距为5、6、7 m的6组数值模拟计算模型,本次模拟起爆方式为微差延时逐孔起爆,根据孔间延时65 ms,排间130 ms,设置模拟计算总时长为260 ms,计算步长为0.1 ms。计算模型参数如表4所示。

表4 计算模型参数

2.2 计算结果分析

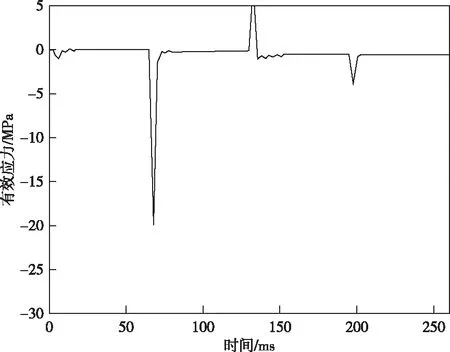

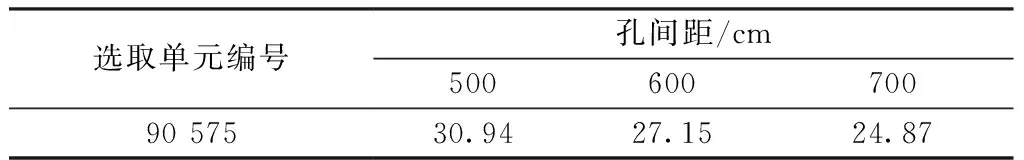

将6组数值计算模型K文件分别加载至ANSYS中的LS-DYNA Solver进行求解,并将求解所得到的D3plot文件用LS-Prepost软件进行后处理分析,观察分析不同时刻爆炸应力波的传递过程以及特定单元点的有效应力。选取不同时刻的有效应力云图,查看爆炸应力波的传递过程发现,随着排间距的增加,相邻炮孔周围有效应力存在下降趋势,即相邻炮孔间应力波叠加效应减小。为更好地选择合适的孔网参数,在各个台阶模型底盘抵抗线上取特定单元,记录底盘抵抗线上岩石有效应力随时间的变化曲线,比较不同单元的有效应力场,图3、图4列举了部分选取单元有效应力与时间的关系曲线。得到了不同孔网参数下所选单元的最大有效应力,具体情况如表5与表6所示。

图3 排间距为400 cm、孔间距为600 cm时有效应力时间曲线Fig.3 The effective stress time curve when the row spacing is 400 cm and the distance between holes is 600 cm

图4 排间距为400 cm、孔间距为700 cm时有效应力时间曲线Fig.4 The effective stress time curve when the row spacing is 400 cm and the distance between holes is 700 cm

表5 排间距为300 cm时所选取单元最大有效应力

表6 排间距为400 cm时所选取单元最大有效应力

从表5可看出,在排间距为300 cm,孔间距为500、600和700 cm的3个模型中,其单元有效应力为饱和状态下白云岩屈服强度的1.69倍、1.48倍与1.36倍,均远大于岩石屈服强度,即该单元处岩石可能出现粉质破碎或者抛掷现象,与矿山实际生产需求不符。从表6可以得出,在排间距为400 cm的条件下,随着孔间距的不断增加,所选取单元的有效应力值反而不断减小,并且在孔间距为700 cm时,选取的100 852单元的最大有效应力值为16.16 MPa,低于岩石的屈服强度,说明此时该单元点处的岩石并未发生破碎;孔间距为600 cm时,单元最大有效应力与岩石屈服强度接近,即此时的岩石已开始破碎,且破碎块度适中,利于后续铲装作业,符合矿山实际生产需求;当孔间距为500 cm时,此时单元最大有效应力值为岩石屈服强度的1.56倍,岩石破碎块度与生产要求不符。从整体数据分析可知,在排间距、岩石性质、炸药等条件一定的情况下,孔间距的大小存在临界值,在低于临界值以前,坡底抵抗线选取单元有效应力值增幅较小;超过临界值,单元有效应力值远大于岩石屈服强度,相邻炮孔爆破后应力波发生叠加,导致岩石发生粉质破碎以及岩石抛掷的现象;在孔间距、岩石性质、炸药等条件一定的情况下,随着排间距的增加,单元的有效应力值呈下降趋势,即相邻炮孔爆破后应力波叠加效应减弱。因此看来,在其他条件一定的情况下,改变台阶爆破的孔间距与排间距均改变了爆炸应力波的叠加效果,综合考虑单元最大有效应力,建议采用600 cm×400 cm的孔网参数。

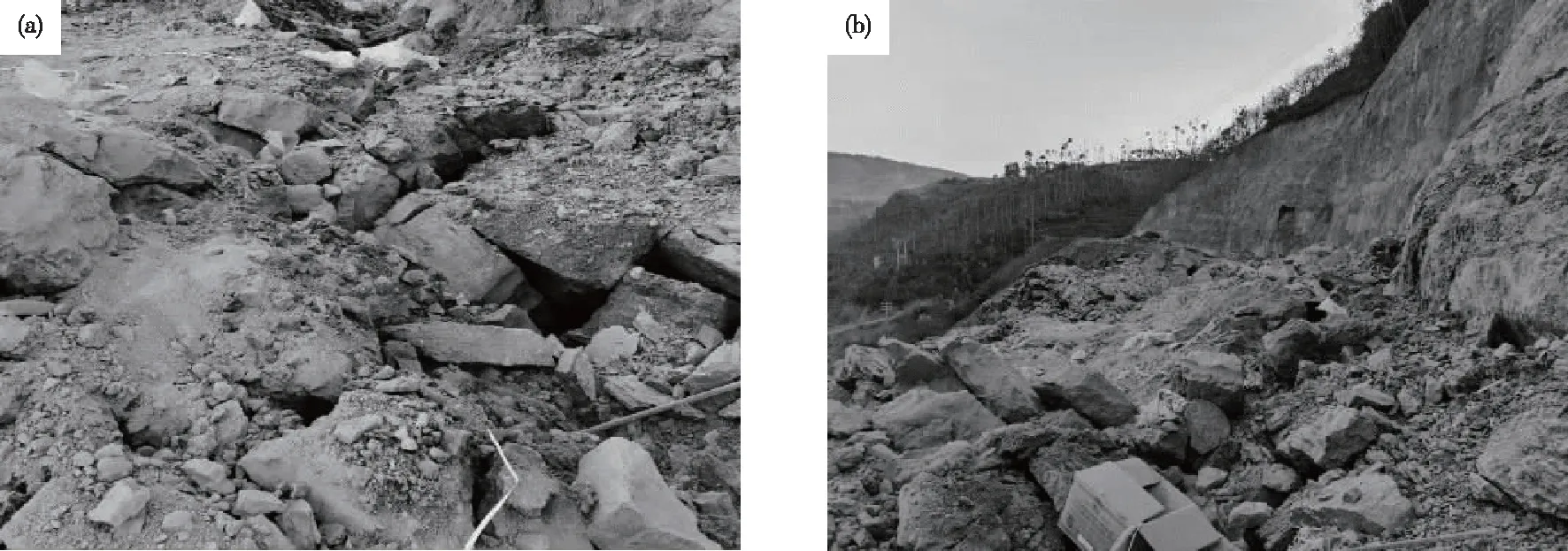

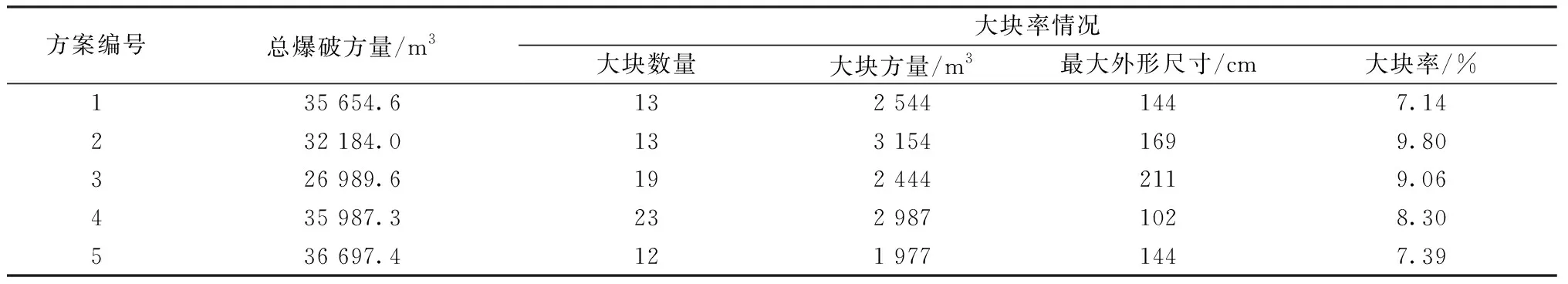

3 生产试验及结果统计分析

根据模拟结果和矿山实际状况,本次爆破试验选取地质岩性相符、孔内积水严重的九号坑中部2120平台进行现场爆破试验,爆破试验设计台阶高度10 m,孔间距600 cm,排间距为400 cm,选用1#岩石乳化炸药,单孔药量60 kg,炮孔深度10 m,孔径为150 mm,装药高度4 m,孔间延时65 ms,排间延时130 ms,装药方式为耦合装药。参数改进后爆破效果与改进前爆破效果对比如图5所示,可见试验爆破效果良好。为了量化改进后的爆破效果,对反应爆破效果的大块率、炸药单耗等相关指标进行了统计,现场试验结果参数统计如表7所示,研究分析发现大块率较改进前下降20.6%,块度适中,爆堆松散程度良好,炸药单耗由原先的0.33 kg/m3下降至0.25 kg/m3,采场开采成本降低、开采能力提高,矿山经济效应得到明显改善。

图5 爆破效果对比图Fig.5 Comparison diagram of blasting effect

表7 现场试验结果

4 结论

针对晋宁磷矿炮孔积水情况,设置了6组不同爆破参数的计算模型,通过对比分析底盘抵抗线上特定单元最大有效应力,得到含水炮孔的最佳孔网参数,并将模拟所得结果用于现场含水炮孔台阶爆破试验,试验结果符合矿山生产需求。

1)在岩石性质、炸药等条件一定的情况下,改变台阶爆破的孔间距与排间距均改变了爆炸应力波的叠加效果,孔间距、排间距的大小存在临界值,低于临界值时选取单元有效应力值增幅较小。

2)分析6组不同孔网参数台阶爆破模拟结果,考虑单元最大有效应力,得到最佳孔间距为600 cm、排间距为400 cm。

3)将数值模拟所得孔网参数应用于现场爆破工程,统计分析发现大块率较改进前下降20.6%,爆堆松散程度良好,块度适中,炸药单耗由原先的0.33 kg/m3下降至0.25 kg/m3。