磷酸铁锂正极浆料提升固含量工艺优化研究 ①

2021-04-01高娇阳韩裕汴牛海超袁东亚朱美霞叶翠霞

高娇阳,韩裕汴,牛海超,袁东亚,朱美霞,叶翠霞

(1.银隆新能源股份有限公司电池研究院,广东 珠海 519000;2.远东电池江苏有限公司,江苏 无锡 214200)

1 引言

在锂离子电池制作过程中,前工序的浆料质量对电池的性能(如容量、内阻、循环等)有重要影响[1]。唐赞谦[2]利用高速分散工艺研究了磷酸铁锂正极浆料的不同分散情况;张洁[3]等研究了科琴黑(KB)应用于LiFePO4浆料中分散方式对极片附着力及电池充放电、循环性能的影响。

目前行业内都在开发高固含量浆料的制备工艺以满足涂布速度提高的需求,且浆料需在中转及涂布一定时间内保持均一稳定性。相对于其它正极材料而言,磷酸铁锂的粒径小(D50=0.2~2 μm),比表面积大,合浆过程会吸收较多的NMP溶剂,导致浆料固含量降低。低固含量的浆料在涂布极片干燥过程中需要蒸发更多的NMP,导致涂布速度降低、设备能耗增加;同时浆料固含量过低,涂布时需延长加热干燥时间,可能出现极片翘边、干裂及粘结剂上浮引起的粘附力变差等问题。

试验选用的粘结剂PVDF是悬浮聚合的PVDF(如9100、5130等)与乳液聚合的PVDF(如HSV900等)两种或多种复配而成,两者配合可实现长链分子与短链分子的综合作用,在维持浆料高固含量的前提下,可进一步增强极片粘附力[4,5]。

本文对比研究了不同工艺制备的磷酸铁锂浆料性能,旨在保证浆料质量的前提下提升固含量进而提高生产效率。应用粘度计、旋转流变仪、SEM等设备评估浆料和极片的性能,并分析浆料在存储过程中的指标变化,选出较优的合浆工艺,为高效生产提供技术指导。

2 实验部分

2.1 磷酸铁锂浆料的制备

按正极材料:导电剂:粘结剂=96.8∶1.2∶2.0的配比,分别应用湿法(方案A)、半干法(方案B)及干法(方案C)合浆工艺制备浆料,具体步骤如下:

方案A(湿法):

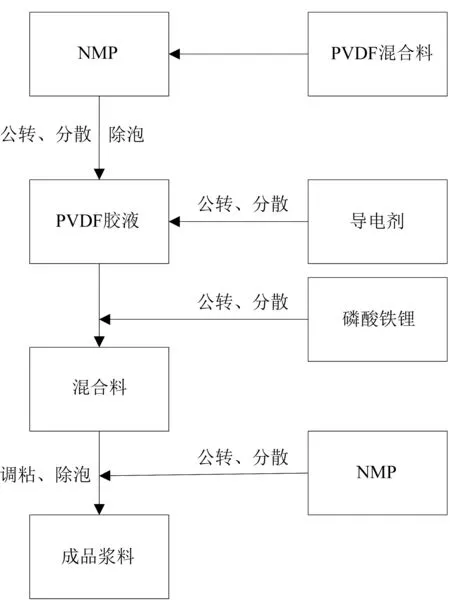

工艺流程见图1,合浆步骤如下:

1)打胶:在露点<-30 ℃条件下,取一定比例PVDF 9100(日本产)和PVDF 900(法国产)加入到NMP溶剂中分散后抽真空除泡,得到固含量8.1%的PVDF胶液。

2)合浆:向步骤1)的PVDF胶液中加入石墨烯复合导电浆料(江苏产,固含量5%),预混10 min后加入磷酸铁锂粉料(辽宁产),在一定分散速度下混合2 h并调粘度,得到固含量66.8%的浆料。

图1 常规湿法合浆工艺流程示意图Fig.1 The schematic diagram of traditional wet stirring process.

方案B(半干法):

1)打胶:同方案A。

2)合浆工步:取步骤1)中的部分PVDF胶液(占比70%),向其中加入石墨烯复合导电浆料,预混10 min后加入磷酸铁锂粉料,在一定分散速度下混合2 h,之后加入步骤1)中剩余PVDF胶液(占比30%),在一定分散速度下混合1 h,得到固含量68.8%的浆料。

方案C(干法):

在露点<-30℃条件下,取一定比例PVDF 9100、PVDF 900、石墨烯复合导电浆料和磷酸铁锂粉体,搅拌预混30 min后加入NMP溶剂,在一定分散速度下混合2 h,调粘度后得到固含量68.5%的浆料。

2.2 浆料粘度测试

粘度是浆料的重要控制指标之一,不但影响浆料的流动性,而且粘度的一致性和稳定性会影响涂布的均匀性和极片状态。应用旋转粘度计(仪器:E型粘度计,温度:25 ℃,剪切速率:2 sec-1)测试浆料粘度及静置过程中的粘度变化。

2.3 浆料流变性测试

应用旋转流变仪(Brook Field DV3T,美国,转子CP-52)测试浆料流变,用以评价浆料的一致性和稳定性。

2.4 极片SEM

应用扫描电子显微镜(SEM,日立Regulus 8280)对涂布后的极片进行表面形貌分析。

2.5 极片电阻率测试

应用四探针电导率仪(RTS-9)测试涂布后的极片电阻率,用以分析活性材料、导电剂、粘结剂之间的分散效果。

3 结果与讨论

3.1 浆料粘度测试

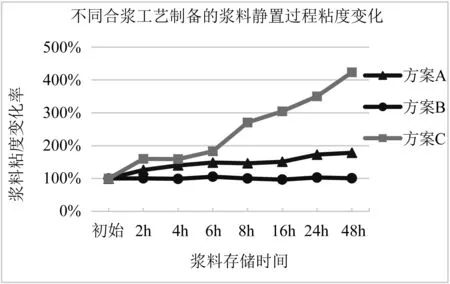

由图2浆料静置过程粘度变化趋势可以看出,静置48 h后,方案B(半干法)的浆料粘度最稳定,基本无变化,方案A(湿法)的浆料粘度较初始增加率为78.61%,方案C(干法)的浆料粘度较初始增加率为323.18%。原因分析:半干法工艺优先打胶分散PVDF粉体,可避免干法合浆过程因粘结剂溶解不完全产生微胶团,在合浆过程中磷酸铁锂始终处于富含NMP溶剂的胶液中,吸收NMP较为充分,浆料存储过程基本不会再进一步吸收NMP,因此浆料的粘度变化较小且更稳定。传统湿法合浆工艺是先将导电剂加入PVDF胶液中高速搅拌一定时间后再加入磷酸铁锂粉体,由于导电剂的比表面积比磷酸铁锂大很多,在加入磷酸铁锂前,导电剂已吸收了较多的NMP溶剂,磷酸铁锂加入后,磷酸铁锂会进一步吸收胶液中的NMP,导致胶液中PVDF的浓度升高,引起浆料粘度增大,后续的调粘阶段需要消耗较多NMP,因此最终浆料固含量偏低。

图2 不同合浆工艺正极浆料静置过程粘度变化(A:湿法,B:半干法,C:干法)Fig.2 The static viscosity change of cathode slurry by different stirring processes.

3.2 浆料流变性测试

图3为不同合浆工艺制备的正极浆料流变性曲线,即浆料随剪切速率的增加其粘度与剪切应力的变化关系。从图中看出,随着剪切速率的增加,三种方案的浆料受到的剪切应力均不断增强,同时浆料粘度不断降低,直至趋于稳定。对比看出,B组浆料在高剪切区间内粘度变化较小,变化趋势与A、C组相比更平缓,且浆料稳定后粘度高于其它两组,表明B组浆料在机械搅拌下稳定性更好。

图4 三种合浆工艺制备的正极片SEM(A:湿法,B:半干法,C:干法)Fig.4 SEM images of cathode electrode by different stirring processes.

3.3 极片SEM

图4(A)、(B)、(C)分别为三种合浆工艺制备的极片SEM 图。从图中看出,应用方案B(半干法)工艺制作的正极片,活性材料与导电剂分散较均匀,导电剂SP和石墨烯均匀包裹在活性材料LiFePO4表面,且LiFePO4、SP 和石墨烯分散均匀,未发现明显团聚颗粒,而方案A(湿法)和方案C(干法)工艺仍存在导电剂SP的局部团聚,分析是由于半干法优先打胶,保证PVDF充分溶解,且合浆有高粘搅捏合过程,浆料分散效果更好。

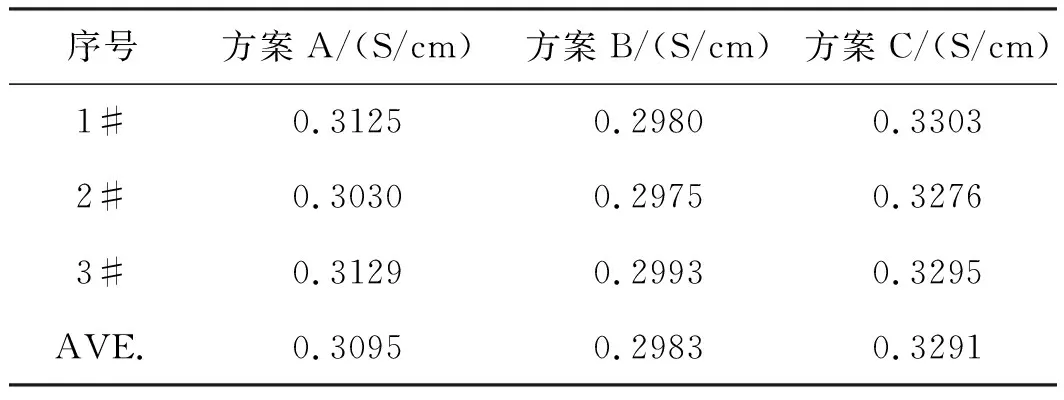

3.4 极片电阻率测试

由表1数据看出,应用方案B(半干法)工艺制备的极片电阻率最低且一致性较好,表明导电剂在该极片中分散效果最佳。

表1 不同合浆工艺制备的正极片电阻率对比Table 1 Resistivity of cathode electrode by different stirring processes.

4 结论

本文对比了不同合浆工艺制备的磷酸铁锂正极浆料的特性。结果表明采用半干法合浆工艺,可提高磷酸铁锂正极浆料的固含量,且浆料分散效果良好,静置及剪切状态稳定性最佳。本文旨在研究磷酸铁锂正极浆料工艺优化相关内容,为生产固含量高、稳定性良好的浆料提供技术参考,进而提高生产效率,另外对于不同型号规格特性的正极材料,更适宜哪种工艺,仍需进一步研究。