风电主轴轴承钻孔误差分析及解决方案

2021-04-01赵树岩陈征强高忠宝

赵树岩 陈征强 高忠宝

(1.齐重数控装备股份有限公司,黑龙江161005;2.中国第一重型机械股份公司,黑龙江161042)

3.5 MW风电主轴轴承的端面孔系加工要求位置度为∅0.5 mm以内。我公司生产的数控钻床在进行数控钻床验收时,采用双钻削刀架同时加工工件,加工30件以后出现位置度超差现象。

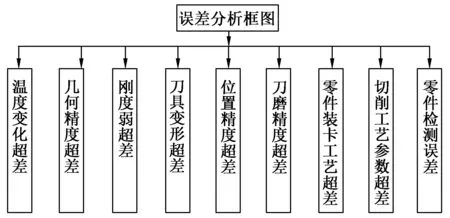

根据数控钻床上采用双钻削刀架加工零件时出现位置度超差问题,分析并建立了误差分析框图,如图1所示。

图1 误差分析框图

1 查找误差原因

1.1 原始数据分析

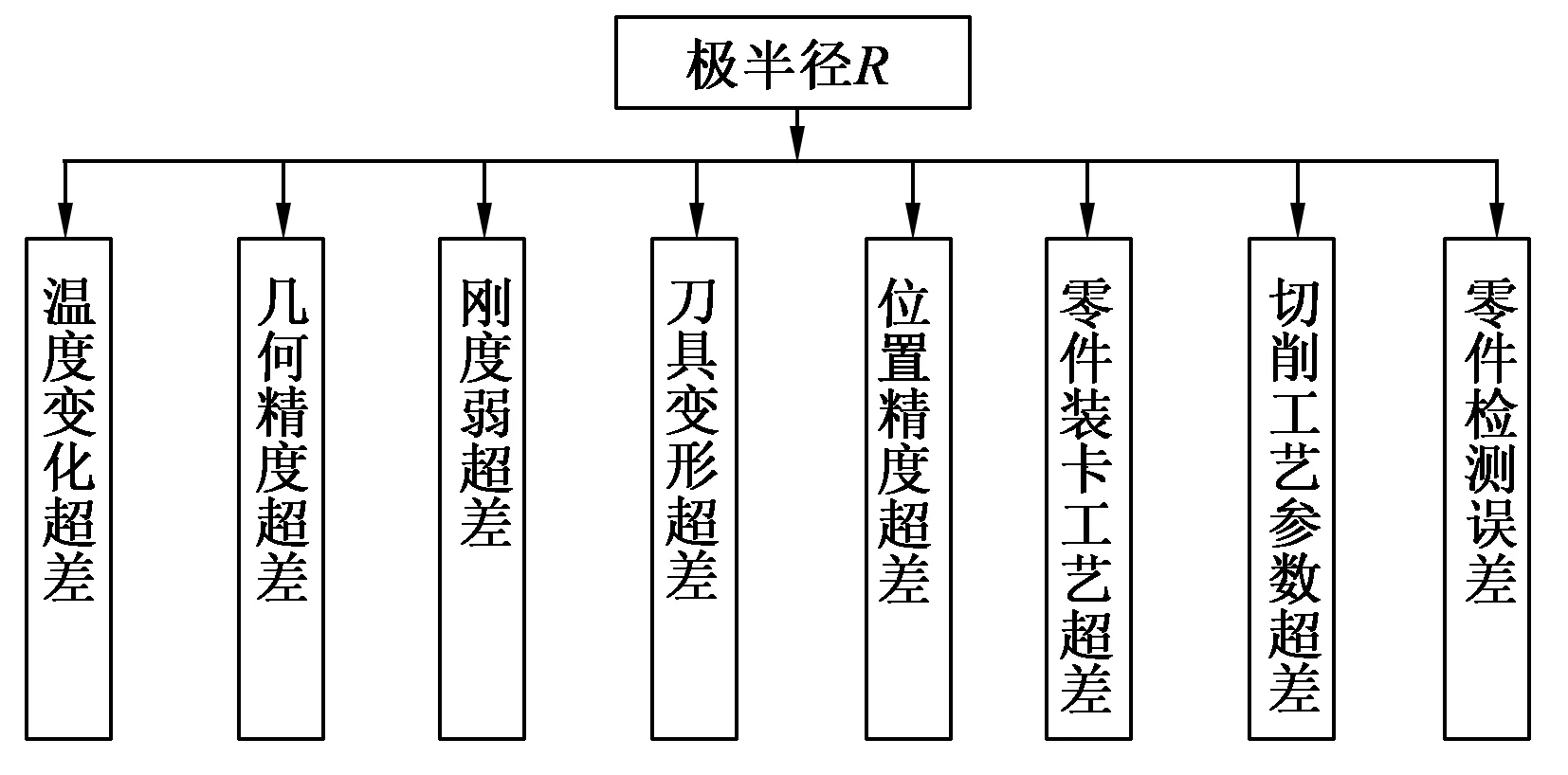

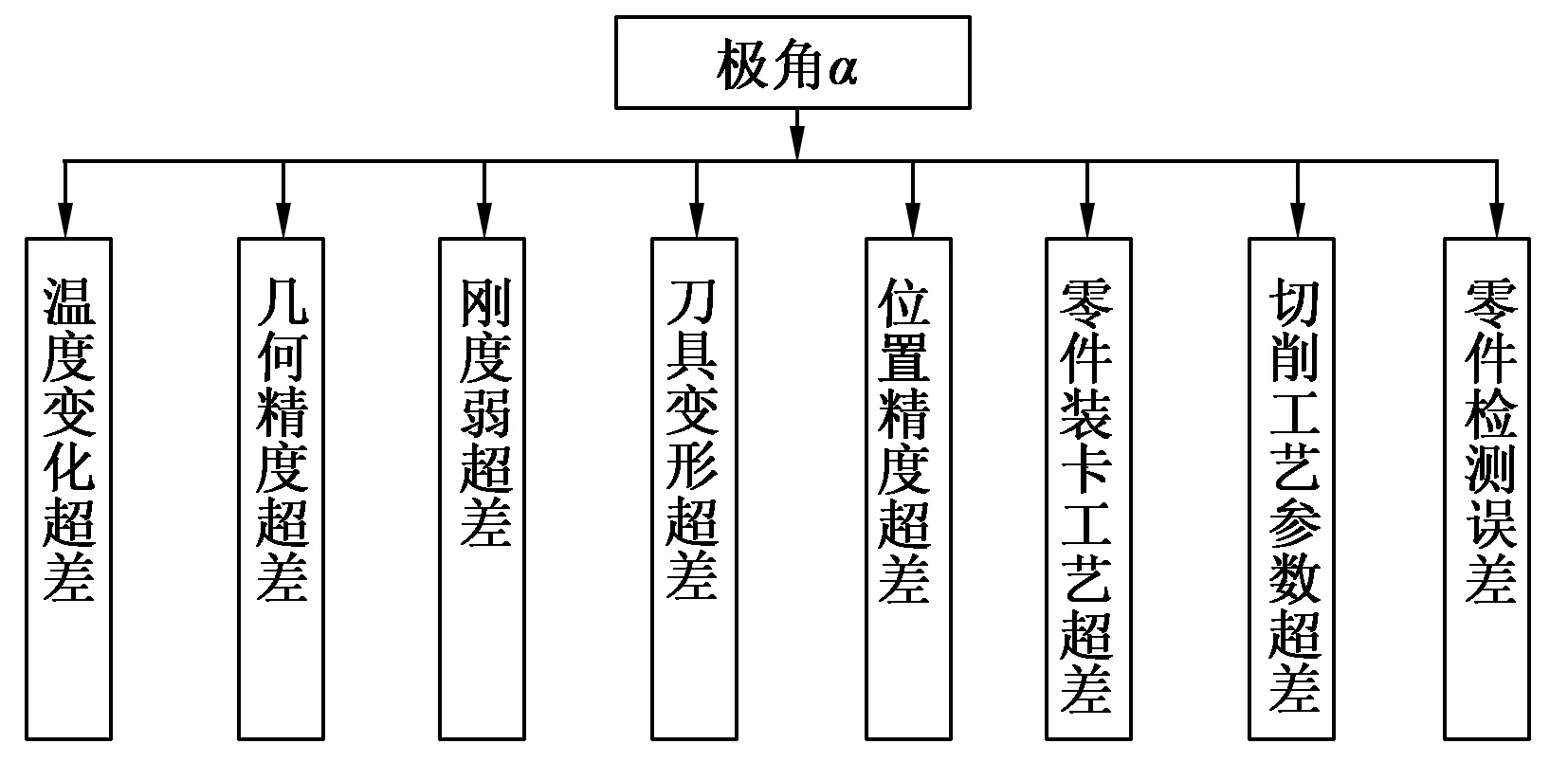

针对加工过程中出现的超差问题,收集原始检测数据并加以分析,通过分析检测数据,认为影响零件加工位置度的因素有两项,分别是极半径R(钻孔分度圆半径)和极角α(单孔分度角度)。影响极半径R的因素见图2;影响极角α的因素见图3。

1.2 试验并查找原因

由于零件为多批次,加工时间长,工件装夹、温度变化等因素所产生的误差将在试验和分析过程中进行数据叠加消除。以3.5 MW风电轴承孔径∅2657 mm±0.35 mm为例进行试验,从机床精度、机床刚度、钻削刀具刚度等多方面查找产生钻孔误差的原因。

图2 影响极半径的因素

图3 影响极角的因素

1.2.1 从机床精度方面查找原因

多批次加工零件后,对机床进行精度检测,检测结果见表1。

根据表1分析结果显示,多次加工零件后,机床的精度仍在合格范围内,也表明机床的精度误差不影响加工零件的位置度。

1.2.2 从机床刚度方面查找原因

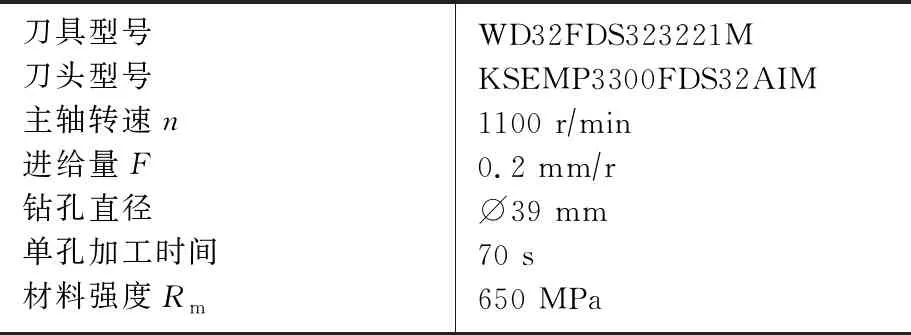

试验方法:将刀具取下,用千斤顶代替,通过加载模拟钻削进给力F,检测相关机床的变形情况。刀具选型及计算参数见表2。

表1 机床精度检测结果(单位:mm)

表2 刀具选型及计算参数

表3 模拟试验各部分变形检测结果(单位:mm)

表4 刀具精度检测(单位:mm)

计算结果:钻削力F=4875 N。

根据钻削进给力F取最大值(F=5000 N)进行模拟加载试验,滑枕伸出400 mm。检测各部件变形见表3。

经模拟试验检测分析,试验过程中机床刚度可以满足零件加工刚度要求。

1.2.3 从钻削刀具刚度方面查找原因

通过对刀具精度的检测发现,多批次钻削试验后刀具弯曲变形大,是造成加工孔位置度(TP)超差的重要因素。

2 分析

孔的加工分为浅孔加工和深孔加工两类,一般规定孔深与孔径的比大于5(即Ld>5)为深孔加工。风电主轴轴承孔基本都属于深孔加工。根据试验,从机床精度、机床刚度、钻削刀具刚度等多方面查找产生钻孔误差的原因,最终得出:在反复、多次钻削过程中,由于钻削刀具长、钻削系统刚度改变、排除铁屑难度大、切削热不易传导等因素,导致钻削刀具发生严重弯曲变形,造成钻孔定位不准,最终加工工件的位置度(TP)超差。

3 解决措施

根据孔的加工工艺特点,从如下几个方面制定措施:

3.1 钻削冷却

为避免钻削热变形,提高刀具使用寿命,钻削时水冷却十分重要。冷却参数见表5。

3.2 钻孔加工工艺

对于深孔加工,加工前,应先打中心孔,然后钻导向孔,最后再扩孔完成最后要求,不可以用钻孔刀具直接钻孔。缺少中心孔及导向孔的定位,造成刀具弯曲变形是加工孔位置度超差的关键因素。

3.3 工艺措施

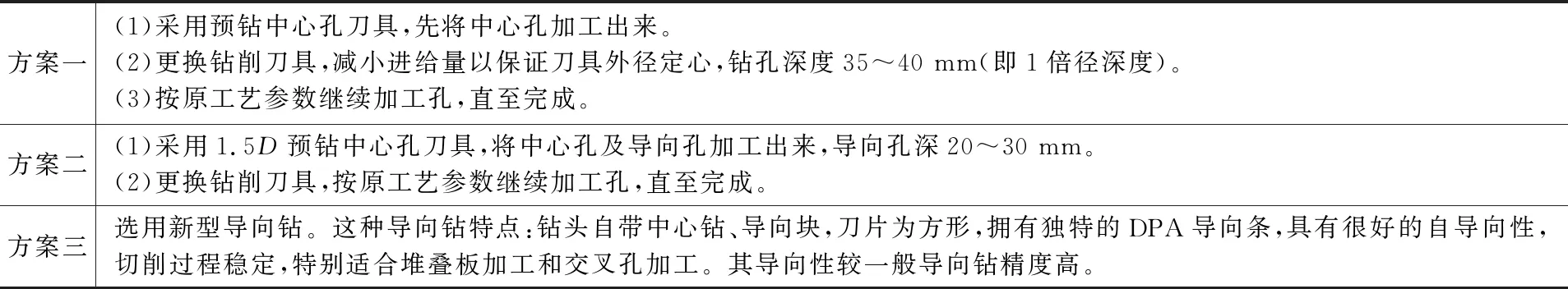

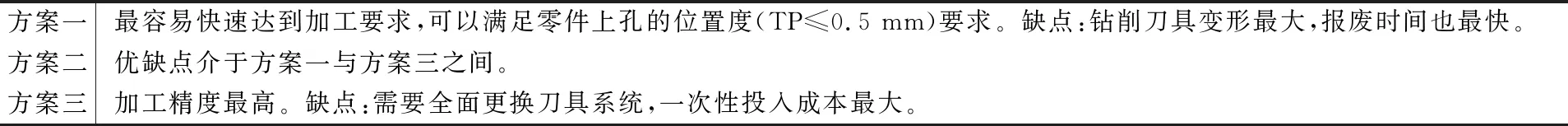

根据试验研究,建议采取表6所示的三种不同方案。三种方案的比较见表7。

4 结语

通过对该数控钻床精度、刚度、加工工艺的试验分析,得出加工工艺对零件加工精度影响重要性。在加工过程中,该零件孔的位置度超差,主要原因是加工工艺存在问题。根据表7所示三种方案的对比,我们建议深孔加工应先采用1.5D的预钻中心及导向孔的工艺方式,控制导向孔深度在20~30 mm,为钻孔做好中心定位,再更换钻削刀具,继续钻孔。钻孔时,采用带控温系统的水冷却,减少刀具变形,最终满足钻孔位置度的要求。

表5 冷却参数

表6 三种工艺方案

表7 三种方案的比较