电火花加工在窄空间精密孔组制造中的应用

2021-04-01樊昌杰

樊昌杰

(二重(德阳)重型装备有限公司,四川618000)

电火花加工又称为放电加工(EDM),是一种直接利用电能和热能进行加工的工艺。加工时,电极和工件(两极)不接触,依靠两极间不断的脉冲性火花放电产生局部瞬时高温,将金属材料逐步蚀除掉[1]。

电火花加工不仅广泛应用于淬火钢、硬质合金等难加工材料,而且在一些空间受限的孔槽类结构的加工方面有着明显优势[2]。结合实例,讲述电火花加工在窄空间精密孔组制造中的应用。

1 图纸分析

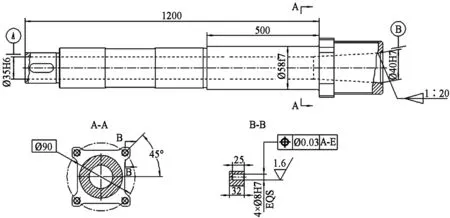

图1为某院所订购的一种精密轴类零件,该零件回转基准由中心通孔和右侧锥孔共同构成。滑动外圆∅58f7右侧为一方形凸台,凸台左侧分布有4-∅8H7孔组(B-B视图)。

该处孔组的制造难度很大,主要表现在以下三点:

(1)加工空间狭小。该孔组为右侧封闭的盲孔结构,刀具仅能从左侧进给,而左侧加工空间极为狭小,孔中心与回转外壁相距仅16 mm,远小于常规机械加工的刀具夹头尺寸。

(2)精度要求很高。该孔组位置精度、孔径尺寸精度和孔表面粗糙度要求十分严格,这对工艺方法和加工设备精度要求很高。

(3)图纸技术要求显示,该孔组为重要受力部位,加工时不能有裂纹、应力集中等影响使用强度的缺陷。

由上可知,使用常规工艺和设备无法加工该孔组,需要另外考虑解决方案。

图1 零件尺寸图

2 电火花加工可行性分析

使用电火花加工该孔组具有以下特点:

(1)加工空间不受限。电火花加工不需要刀具回转空间,以电火花切割为主要切削方式,能够巧妙地避开空间干涉。

(2)可以保证位置精度。通用数控电火花机可以达到0.0131000的直线重复定位精度和12″的回转重复定位精度,能够满足孔组的位置精度要求。

(3)孔径尺寸精度受限。电火花加工时存在电极损耗现象,难以保证孔径尺寸精度和孔表面粗糙度。

(4)容易引起加工缺陷。电火花加工时在加工表面产生的瞬时高温,会产生热应力变形,从而导致零件表面产生变质层,甚至微裂纹[3],同时还可能产生氢脆现象。

显然,电火花的工艺缺陷全部集中在孔的浅层表面。为此,加工时可以适当留出孔径加工余量,该层余量可通过后续手工铰削方式去除掉,这样可以去掉由于电火花切割引起的浅层表面的裂纹和氢脆缺陷,即不影响孔组位置精度又可以达到要求的尺寸精度,弥补了电火花加工的不足。

从上述分析可知,电火花加工该种窄空间精密孔组的方式是可行的。

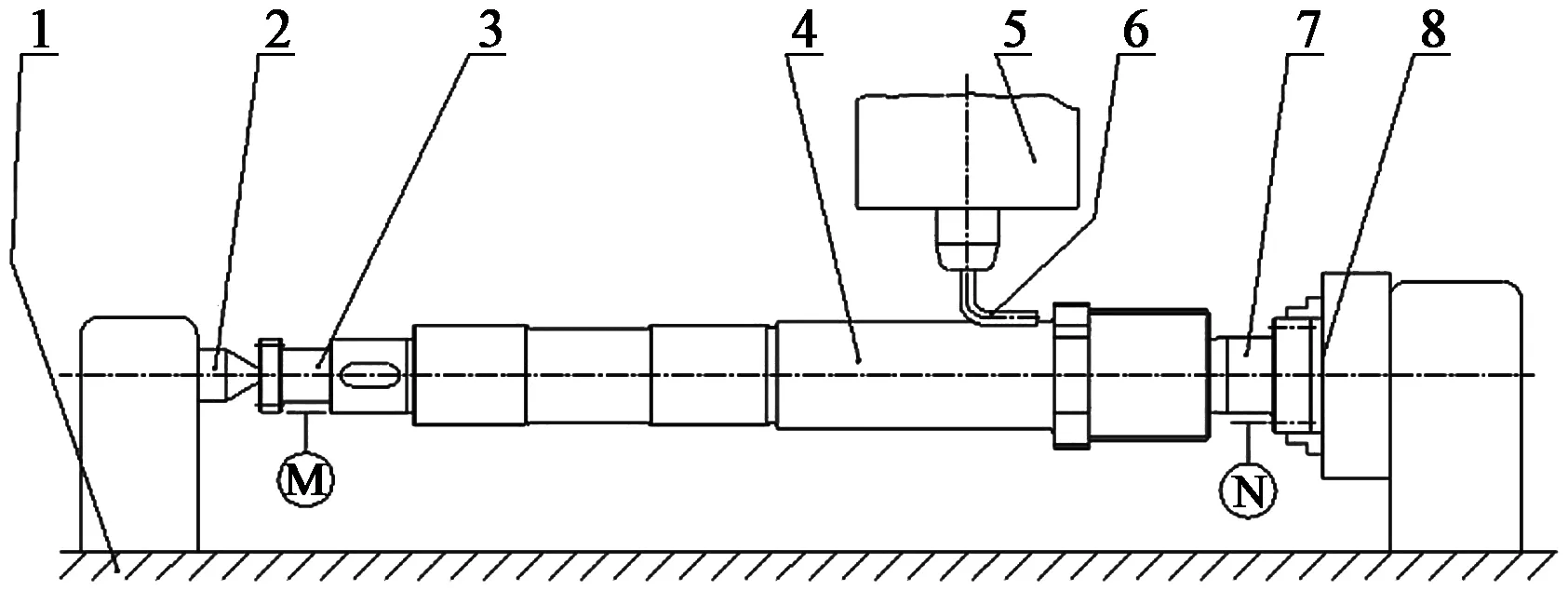

1—工作台 2—分度头顶尖 3—左堵 4—工件 5—主轴头 6—L型电极 7—右堵 8—分度头卡盘

3 工艺实施方案

加工方案按图2所示,使用精密分度头,采用一夹一顶装卡方式,将工件水平置于电火花机工作台面,通过制作特殊电极、工装等多种措施实现孔组加工,具体措施如下:

(1)电极制作。电极应按图2所示制作成L型,并使用千分表临床校正电极工作段与工作台移动平行,使电极工作段与工作台移动的平行度误差小于0.005 mm。由于后续的手工铰削只能影响孔的形状尺寸,而不能校正孔的位置误差,因此电极工作段的平行误差决定了所加工孔与工件回转轴线的平行度,是影响孔位置精度的最大因素。

(2)工装制作。由于工件为通孔结构,在加工设备上无法直接安装找正。本方案通过左右工装堵头,在精密万能分度头上采用一夹一顶的装夹方式,实现工件的装夹和找正。由于左右堵头安装后无法直接通过基准AB找正,因此必须将基准转移。本方案将左右堵头与工件的安装面适当向外延伸,使延伸段作为工艺找正基准MN。由于左右堵的配合面和延伸段均可以在一次装卡中加工完成,因此能够保证新旧基准同轴精度。同时,新旧基准位置基本重合,也能避免因前序加工误差或工件变形等原因导致的误差,最大程度地保证加工精度。

(3)人机结合。尽管电火花加工在精度和表面缺陷上存在不足,但仍然可以保证位置精度。因此,本方案采取了电火花+手工铰削的人机结合方式。电火花粗加工、半精加工至保留余量0.2 mm,再使用∅8H7手工铰刀铰削至要求尺寸。这样既保证了孔组的位置精度,又保证了孔径尺寸精度和粗糙度,同时还去除了表面变质层,消除了工件的使用强度风险。

(4)位置精度检测。位置精度是孔组最重要的检测项目,但孔组的狭小空间也无法使用三坐标检测。为了精确地检测出孔组的位置精度,制作了盘状试验件,按上述工艺试加工同参数孔组后代替正式件进行三坐标检测,而正式件加工后则与相关零件进行实际配装,间接反映出零件的位置精度。

(5)表面缺陷检测。虽然使用手工铰削去除了表面变质层,但表面变质层是否完全去除掉,需要按锻钢件无损检测标准JBT 5000.15—2007《重型机械通用技术条件:第15部分:锻钢件无损探伤》规定的1级进行磁粉检测,检测合格,表明缺陷已完全去除。

4 结论

电火花加工作为应用最为广泛的特种加工方法,适合于硬度高、形状复杂、空间狭小的金属零件加工。利用电火花电极形状不受限制的特点,解决了加工空间狭小的问题,同时使用手工铰削方式弥补了电火花加工存在零件尺寸精度、粗糙度、表面缺陷等方面的不足,为窄空间精密孔组的加工提供了一种切实可行的加工方法。