基于3DCS的矫直机装配公差仿真及优化

2021-04-01韦联

韦 联

(二重(德阳)重型装备有限公司,四川618000)

辊式矫直机是轧制件连续通过多个交错排列转动着的矫直辊,在矫直辊压下力作用下,产生弹塑性变形,轧制件经过多个矫直辊的作用后,弯曲曲率逐步减少,最终达到规定的平面度要求。在矫直过程中,分配到每一个矫直辊上的压力约为1000 kN,一个矫直辊的压力又通过6根支承辊共同提供,按设计计算,如果有1根支承辊与矫直辊的辊面间隙不符合要求,其它支承辊承受压力将急剧增加,导致无法提供可靠矫直力,同时加速支承辊轴承失效[1]。因此,该矫直机上下辊座装配中最核心内容是如何通过装配尺寸链计算分析,在零件制造和装配过程中,对各组成环公差进行有效控制,最终矫直辊与支承辊间的辊面间隙满足设计要求。

1 尺寸链分析一般方法

1.1 极值法

采用极值公式进行公差计算[2],即:

T=T1+T2+T3+…+Tn

(1)

优点:能实现零件完全互换,公差计算简单直接。

缺点:没有考虑零件制造公差概率分布,导致与实际加工情况差异较大,对于组成环较多时,要保证封闭环精度要求,各组成环公差要求很高,容易造成加工成本浪费。

1.2 均方根法

采用数理统计分析理论方法和实际制造验证,推导出来的公差计算公式,即:

(2)

优点:考虑零件制造公差符合正态分布,使零件公差计算更符合实际制造情况,一定程度上反映了真实制造水平。

缺点:不适应非线性装配尺寸链分析,同时只适用于满足公差符合正态分布情况,对于其它分布不适用。

1.3 蒙特卡洛模拟法

蒙特卡罗模拟方法[3]是将误差统计与合成思想综合运用于装配公差分析。可以根据实际情况自定义各组成环的偏差分布模型,然后运用计算机随机试验抽取指定数量的零件样本进行模拟装配,最后通过对装配后定义的测量目标值进行统计,得到测量目标值的分布柱状图。

相对于极值法和均方根法,蒙特卡洛模拟法能够对任一指定的公差分布进行分析,由于采用基于三维公差模型的抽样仿真分析,很好地对三维尺寸链、非线性尺寸链进行公差分析,因此,理论上是研究复杂装配公差分析的理想方法。

2 矫直机下辊座装配尺寸链

2.1 下辊座部件结构

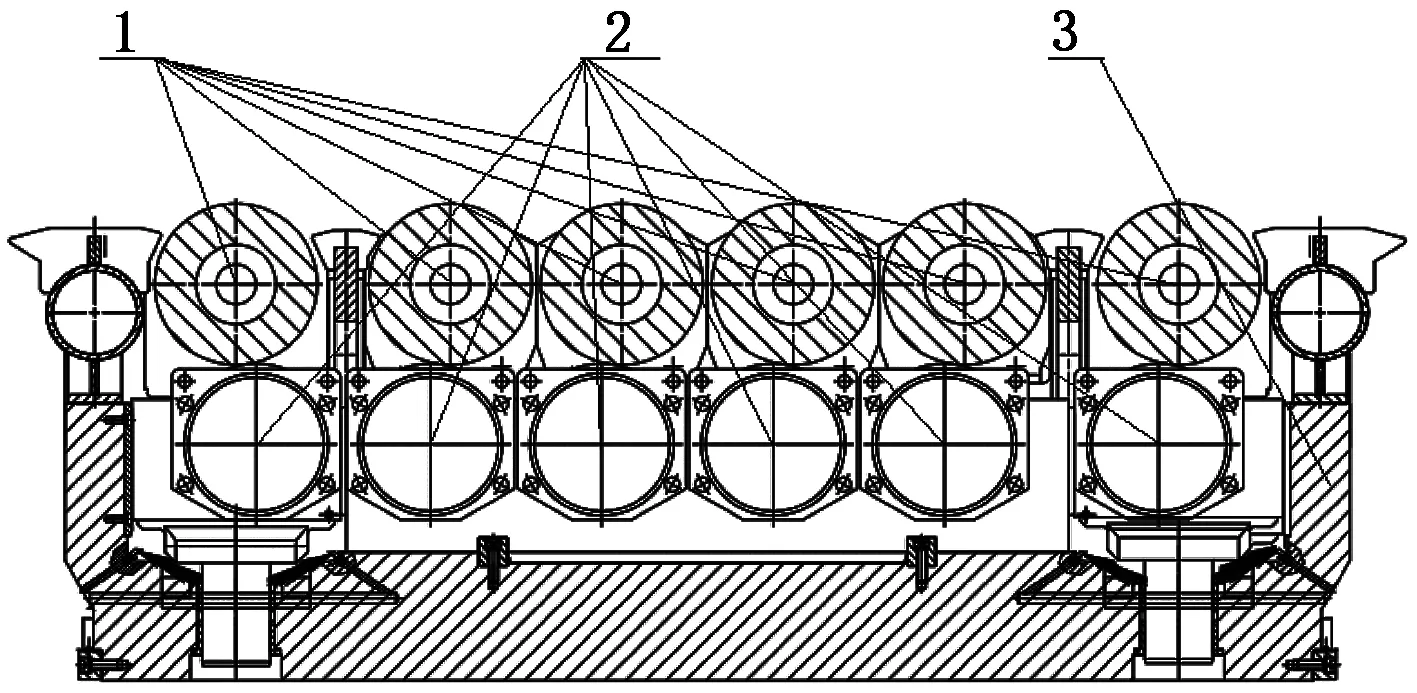

下辊座(见图1)由辊座、矫直辊系、支承辊系组成,支承辊系包括24根支承辊组成。矫直辊系包括6根矫直辊组成。

2.2 下辊座装配技术要求

下辊座装配中,最主要的是支承辊和矫直辊辊面间隙精度,要求不大于0.05 mm,该封闭环相关组成环尺寸链环主要包括:

(1)下辊座与支承辊轴承座把合面的平面度公差;

(2)支承辊轴承座轴承孔中心距;

(3)支承辊轴承座轴承孔中心高;

(4)支承辊轴承座底部装配把合面平面度公差;

(5)支承辊辊面外圆直径;

(6)矫直辊轴承座轴承孔中心距。

2.3 下辊座各组成环公差值

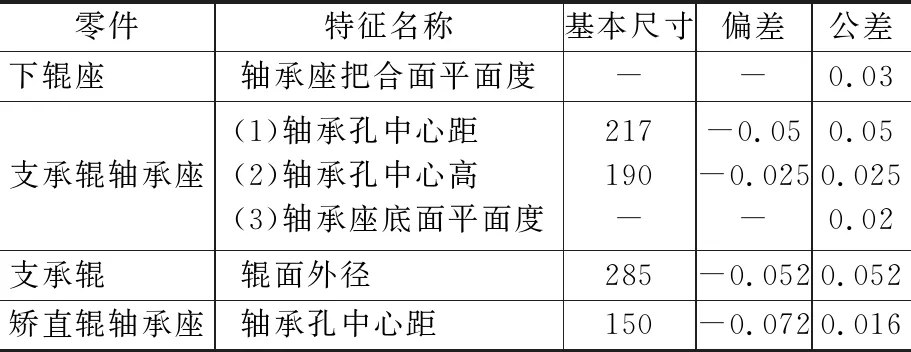

优化前,下辊座部件装配尺寸链各组成环公差初值见表1。

1—矫直辊系 2—支承辊系 3—辊座

表1 优化前下辊座组成环公差值(单位:mm)

3 建立3DCS公差分析仿真模型

3DCS是基于CATIA V5三维数模平台的产品装配三维尺寸链仿真分析软件,其公差分析原理是基于蒙特卡洛模拟法,通过该软件可以实现对零件设计公差和产品装配工艺过程的综合仿真分析,最后输出检测目标的公差值对应的统计分布柱状图,使用6西格玛标准对该统计分布柱状图进行评估,实现对零件公差分配方案和装配工艺过程合理性的仿真判断,通过优化零件公差值大小进行反复仿真分析,最后确定满足要求的公差设计方案和装配工艺方案。

3.1 在3DCS中定义零件装配

3.1.1 支承辊辊子和支承辊轴承座装配

在软件中采用基于特征“Feature Move”方式进行装配定位,分别选择支承辊轴承外圆面和轴承内圈端面作为支承辊辊子的定位面进行装配。

3.1.2 矫直辊辊子和矫直辊轴承座装配

在软件中采用基于特征“Feature Move”方式进行装配定位,分别选择矫直辊轴承外圆面和轴承内圈端面作为矫直辊辊子的定位面进行装配。

3.1.3 支承辊辊系装配件与辊座装配

在软件中采用基于特征“Feature Move”方式进行装配定位,分别选择支承辊轴承座底平面和定位键的定位面作为定位面进行装配。

3.1.4 矫直辊辊系装配件装配

在软件中采用基于特征“Feature Move”方式进行装配定位,分别选择矫直辊轴承座两侧面和矫支辊轴承座底面作为定位面进行装配。

3.2 在3DCS中定义零件公差

3DCS公差定义包括尺寸公差定义和形位公差定义,公差定义均采用基于特征“Feature Tolerance”方式进行定义。

3.2.1 定义尺寸公差

均使用“size only”选项进行定义,尺寸公差分布设置为正态分布。

3.2.2 定义形位公差

3DCS中所有形位公差均通过两类公差实现,分别为轮廓度“profile”和位置度“position”。分析中,所有平面度公差使用“profile”定义,公差分布设置为正态分布。轴承孔中心距和轴承孔中心高使用“position”定义,position中变量“Rand#1”为位置度公差大小,设置为正态分布。“Rand#2”为位置度公差方向向量,对于轴承孔中心距,该方向向量设置为水平方向;轴承孔中心高,该方向向量设置为竖直方向。

3.3 在3DCS中定义检测目标

通过基于特征“Feature Measure”方式定义测量目标,分别选择支承辊辊面和矫直辊辊面作为特征面,在间隙要求中设置公差值合格范围为0.05 mm。

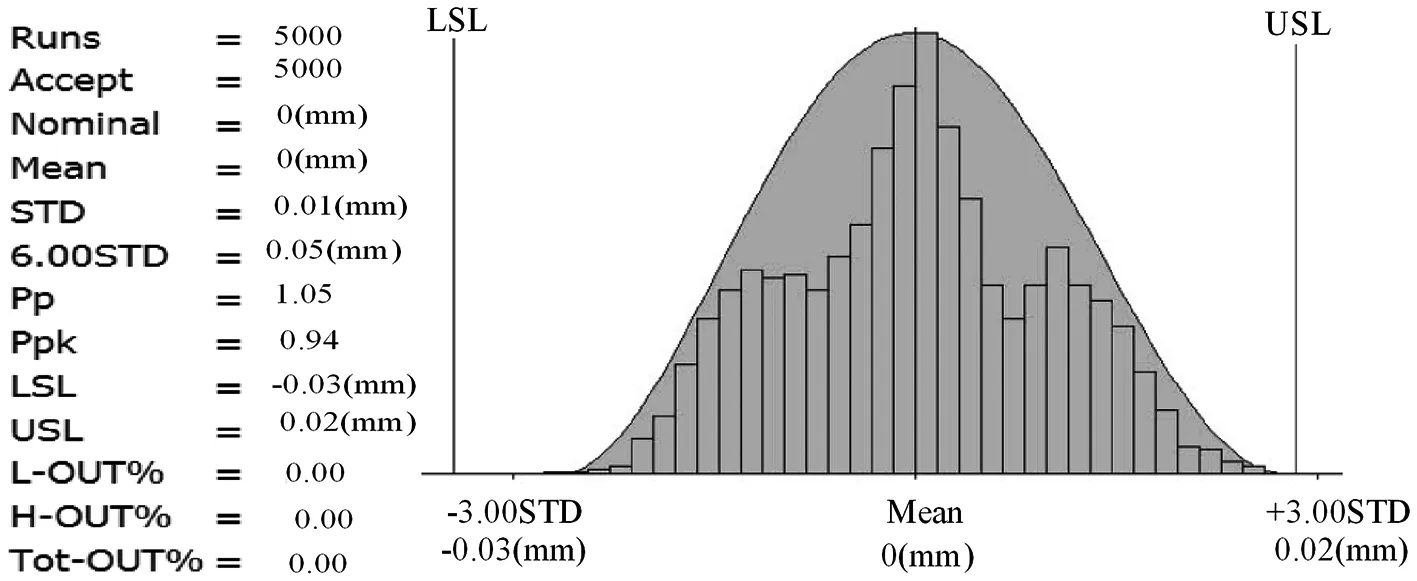

4 仿真结果及分析

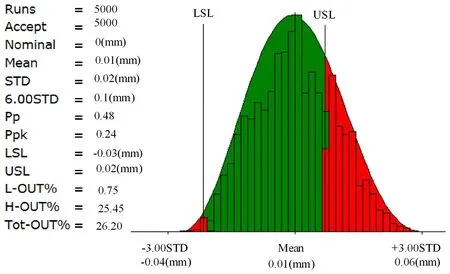

下辊座装配后,辊面间隙值仿真分析结果如图2所示。图2中Runs为各组成环按初定公差值及公差分布要求,总共选择5000个模拟样本进行仿真。Nominal为辊面间隙理论值。Pp为过程能力指数,是实际制造能力与实际要求比值,该值越大,说明实际制造能力越强,越能满足要求。图2中该值为0.48,远小于1,说明实际能力还不足以满足要求。LSL和USL区间为辊面间隙认定为合格的公差范围。-3STD和3STD区间为按初定公差要求制造零件,通过3DCS软件对零件公差进行叠加运算,得到辊面间隙值公差范围。Tot-OUT%为统计出按5000个样本进行仿真分析,辊面间隙值总共超差率为26.2%。

图2 辊面间隙值分布图

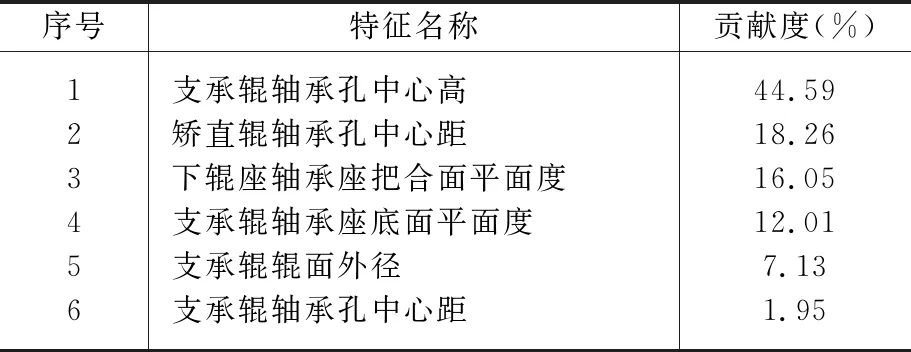

表2 各组成环贡献度

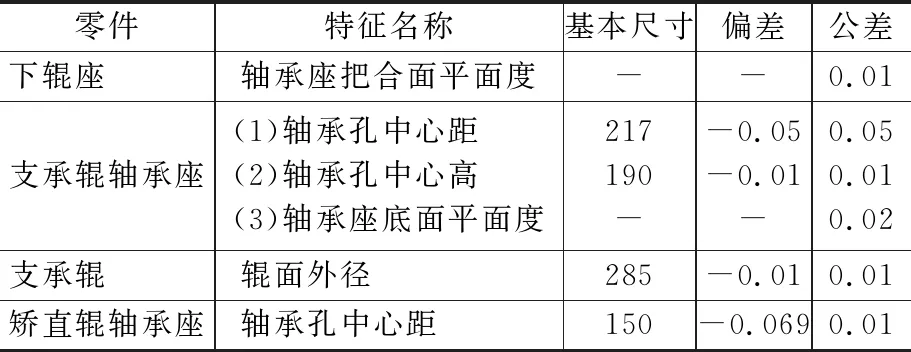

图3 辊面间隙值分布图

表3 优化后组成环公差值(单位:mm)

按图2分析,过程能力指数Pp和超差率Tot-OUT%都不满足要求,因此考虑对原组成环初定公差值进行调整、优化。

5 公差优化改进

各组成环贡献度见表2。通过表2可知,对辊面间隙值的大小影响最大的是支承辊轴承孔中心高,贡献度为44.59%,其次为矫直辊轴承孔中心距和下辊座轴承座把和面平面度,贡献度分别为18.26%和16.05%。考虑首先将上述组成环公差值减小,提高其制造精度,经过多次对组成环公差精度进行调整并进行仿真计算,最后得到满足要求的公差分布图,如图3。由图可以看出,总超差率Tot-OUT%为0,过程能力指数Pp为1.05,大于1,基本满足一次装配即合格的要求,避免反复多次对零件进行分组和修配。优化后各组成环制造公差要求如表3所示。

6 结语

(1)使用3DCS软件对下辊座装配的辊面间隙进行仿真分析,仿真结果显示辊面间隙总超差率为26.2%,与实际情况基本相符。

(2)通过仿真,得到各组成环公差对辊面间隙值大小影响的贡献度分布图,依据贡献度大小,有针对性地对各组成环公差调整,经过多次仿真,得到辊面间隙超差率为零对应的公差设计方案,按该公差方案进行制造,能满足一次装配即合格的要求。

(3)在仿真分析中,未考虑轴承游隙对最终装配精度影响,关于该组成环的影响,可以在支承辊部件与辊座装配时,对支承辊轴承座进行前、后窜动来调整辊面间隙满足要求[4]。由于只有这一个组成环存在变化性,相对来说最后装配时修配难度和工作量将大大降低。

(4)可以将3DCS公差仿真分析方法推广应用于其它大型高精度非标产品公差分析,使三维复杂装配尺寸链、非线性装配尺寸链的前期理论分析计算成为可能,进而实现对该类产品制造前期的公差方案虚拟评估和优化,减少制造过程中出现问题可能性,最终实现对产品质量和成本合理把控。