模块化功率单元散热结构的设计

2021-04-01邢新波王江涛

邢新波 王江涛 刘 宏 王 磊

上海电气输配电集团 上海 200042

1 设计背景

随着电力电子技术和市场经济的快速发展,电力电子产品的设计趋向于个性化,用户群体对产品提出的要求越来越高,包括体积小、质量轻、容量大、可扩容、外观简洁大方、性能稳定优良、便于安装维修等。同等功率单元向体积小型化发展的同时,防护等级要求越来越高,对功率单元的整体散热设计提出了更高的要求。

笔者针对综合电能质量系列化产品,设计了模块化功率单元的散热结构,将控制系统与易发热器件分层布局,并将易发热器件设置在独立的散热风腔体内,提高了模块化功率单元的功率密度。

2 模块化概述

所谓模块化,指对一个整体的生产线或机械设备进行拆分,以求在不同情况下通过不同的组合达到不同的效果。模块化的基本要求是能够互换,每个独立单元之间以简单的方式连接在一起,达到预期的目的。模块化是产品知识的载体,重用模块化就是重用设计知识,大量利用已有的经过试验、生产、市场验证的模块,可以减少设计风险,降低研发成本,提高产品的质量和可靠性。

模块化功率单元需要保持功能的独立性和接口的一致性,可以通过不断升级自身性能来提高产品的整体性能和可靠性,同时不影响产品的其它单元。保持功能的独立性和接口的一致性,可以使各个单元进行并行开发、设计、试验、验证,通过不同的组合满足用户的多样性需求。

3 热量损耗计算

绝缘栅双极晶体管功率模块通常由绝缘栅双极晶体管和反并联快速恢复二极管组成。数据手册中一般会列出典型结温25 ℃和125 ℃下的主要参数,根据这些参数可以计算出一个开关周期内功率器件的导通损耗和开关损耗。功率器件绝缘栅双极晶体管在开通和关断过程中会产生开关损耗,快速恢复二极管开通过程中的损耗非常小,可忽略不计,在关断时会产生反向恢复损耗。

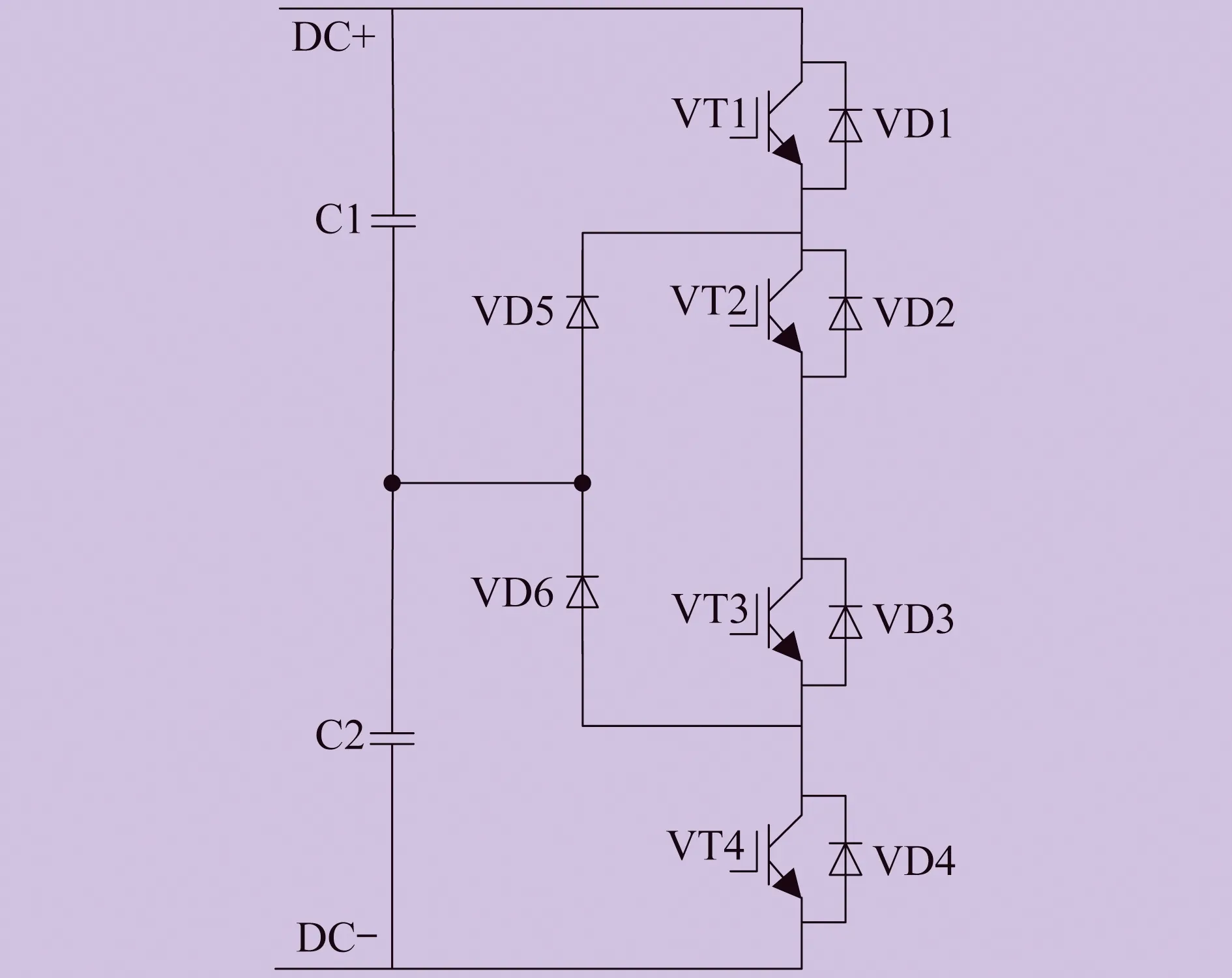

选用F3L100R07W2E3_B11型绝缘栅双极晶体管模块,数量为六个。绝缘栅双极晶体管模块电路拓扑如图1所示,具体损耗包括绝缘栅双极晶体管VT1、VT2、VT3、VT4的导通损耗和开关损耗,二极管VD1、VD2、VD3、VD4、VD5、VD6的导通损耗和反向恢复损耗。

图1 绝缘栅双极晶体管模块电路拓扑

绝缘栅双极晶体管饱和压降为1.6 V,导通电阻为7.5 mΩ。二极管开通损耗能量为0.85 mJ,方向恢复能量为2.15 mJ,门限电压为1.5 V,导通电阻为6.25 mΩ,关断损耗能量为3.35 mJ。通过计算得到VT1、VT4导通损耗为6.8 W,VT2、VT3导通损耗为21.9 W,VT1、VT2、VT3、VT4开关损耗为12.7 W,VD1、VD2、VD3、VD4导通损耗为6.9 W,VD5、VD6导通损耗为14.8 W,VD1、VD4、VD5、VD6反向恢复损耗为4.7 W,VD2、VD3反向恢复损耗为0。每个绝缘栅双极晶体管模块的热量理论计算值为184 W,仿真时,每个绝缘栅双极晶体管模块损耗按200 W计,六个绝缘栅双极晶体管模块的总损耗为1 200 W。

4 散热风机选型

散热风机选型公式为:

q′=Q/(0.335ΔT)

(1)

式中:q′为实际所需的风量;Q为散热量,为1 200 W;ΔT为空气温升,一般为10~15 K。

取ΔT为15 K,计算得到q′为238.806 m3/h。一般按照1.5~2倍裕量确定散热风机的最大风量,取2倍裕量,则散热风机最大风量为477.612 m3/h。选用三台散热风机,则每台散热风机的最大风量为159.2 m3/h。根据计算结果,选取PMD2412PTB3-A(2).GN型散热风机,其静压力风量如图2所示。

图2 散热风机静压力风量曲线

5 散热器选型

散热器表面积A为:

A=Q/[h(Th-Ta)]

(2)

式中:h为散热器与空气表面对流换热系数,为30 W/(m2·K);Ta为空气温度,取50 ℃;Th为散热器平均温度,取85 ℃。

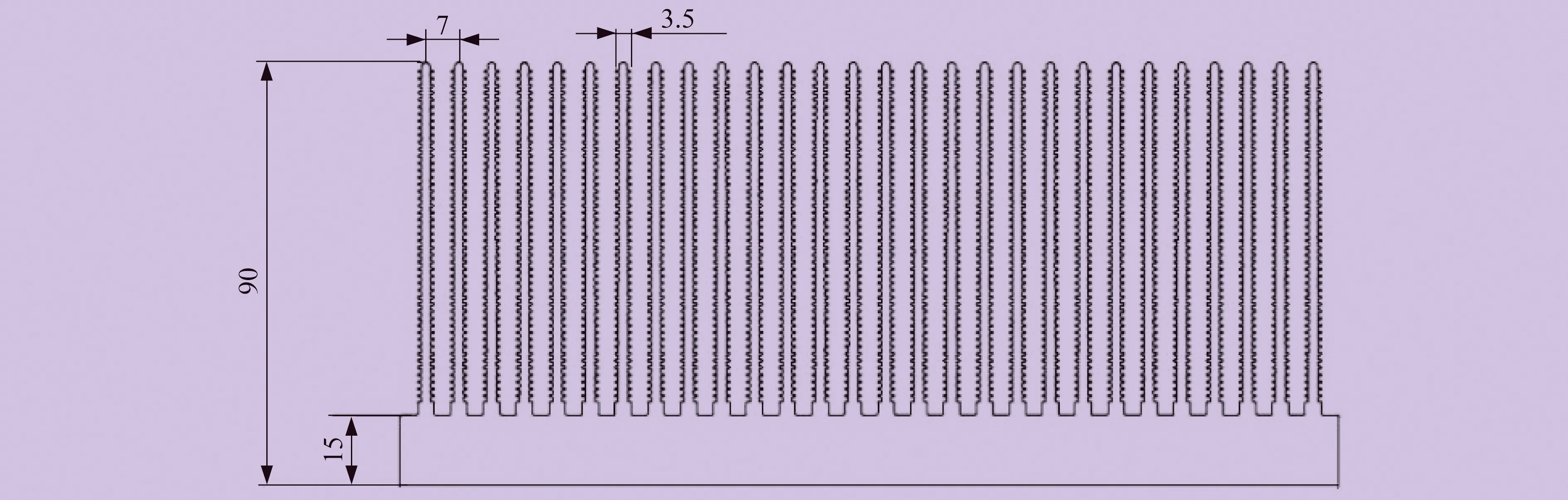

计算得到散热器的表面积为1.14 m2。选用XC9014型散热器,其截面如图3所示。

图3 散热器截面

散热器深度L为:

L=A/(2ND)

(3)

式中:N为散热器翅片数量,为62;D为散热器翅片高度,为75 mm。

计算得到散热器深度为122.58 mm,最终确定散热器深度为120 mm。

6 热设计原则

热学中,传导方式包含三种,分别为热传导、热对流、热辐射。热传导指接触的两个物体之间或同一个物体内部热由温度高的部分向温度低的部分传递。热对流指固体和周围的流体之间由于温度差而形成的热传递,包含自然对流和强制对流两种。热辐射指高温物体自身发出电磁能量,被其它物体吸收的过程。当前,整流器所使用的绝缘栅双极晶体管的温度还不足以产生强烈的热辐射,所以散热方式以热传导和热对流为主。

散热可以采用自冷、强制风冷、热管、水冷等方式。电力电子设备常用的散热方式为强制风冷,这一方式结构简单,性价比较高。在满足散热性能同时,减小体积和减少散热器材料是工程设计中需要考虑的问题。

散热器材料一般为铜、铝、铁或其合金,查手册可知铜导热系数为铝的1.5 倍,为铁的5倍,综合考虑散热效果和成本,以铝或铝合金材料居多,且铝材质轻,纯铝质软。

热设计原则为热损耗大的器件——绝缘栅双极晶体管设置在散热器上部,且均匀排列。绝缘栅双极晶体管模块基板与散热器接触的位置涂导热硅脂,填满空气间隙,使两者紧密接触,降低热阻,提高散热效率。

采用控制系统与易发热器件分层布局,控制系统位于上层,易发热器件位于下层,上下层之间用隔板隔开,使易发热器件处于独立的散热风腔体内,形成独立的散热风道。

7 仿真分析

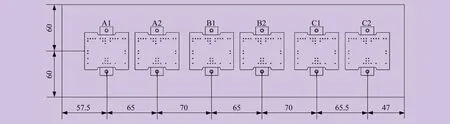

绝缘栅双极晶体管总损耗为1 200 W,散热风机为PMD2412PTB3-A(2).GN型,散热器材料为6061铝合金,导热系数为209 W/(m·K)。散热器基板厚度为15 mm,翅片高度为75 mm,翅片厚度为3.5 mm,翅片间隙为3.5 mm。环境初始温度为50 ℃,散热器基板的温升不大于45 K。散热器与绝缘栅双极晶体管安装位置如图4所示。

图4 散热器与绝缘栅双极晶体管安装位置

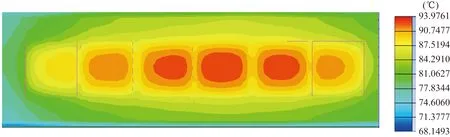

使用常用的传热、流体计算机辅助工程仿真软件ICEPAK对所设计的模块化功率单元散热结构进行仿真分析。根据散热器实际尺寸、绝缘栅双极晶体管外形尺寸,以及两者在基板上的安装位置建立仿真模型,温度分布如图5所示。由图5可见,在绝缘栅双极晶体管最大功耗下,散热器的温度最高为94 ℃,最低为68 ℃。散热器温度最高点出现在中间绝缘栅双极晶体管与散热器接触的中心位置。

仿真时,散热器基板的温升为44 K,小于45 K,可见模块化功率单元散热结构的设计满足要求。

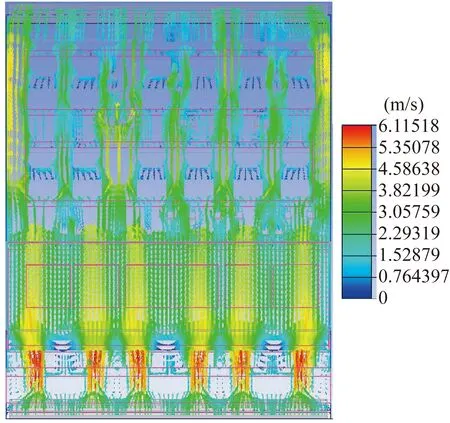

模块化功率单元散热结构设计时,应选择合适的冷却风速,既可以保证安全可靠工作,又能够兼顾经济性。仿真风速分布如图6所示,可见冷却风速在5~6 m/s之间。

当然,仿真结果仅代表理论计算结果,真实散热效果如何,还需要结合实际运行进行验证。

8 结束语

模块化结构设计不但可以缩短产品的开发时间,提高效率,降低成本,而且有利于更好地指导机械设备的加工制造,提高设计水平。笔者针对综合电能质量系列化产品,进行模块化功率单元散热结构设计,依托于模块化结构设计原理,先进行理论分析,再进行实际仿真,证明了设计的有效性。

图5 仿真温度分布

图6 仿真风速分布