传感技术与上位系统在低重复精度焊接中的应用

2021-03-31程洪建

程洪建

(中车眉山车辆有限公司 四川 眉山 620010)

0 引言

2015年以来,随着国民经济的转型升级,制造业高质量发展成为国家战略,对于货车行业而言,如何进一步提升产品品质,减少劳动用工,实现高效率生产成为企业实现高质量发展的必然要求。焊接是货车制造中最为重要的作业之一,目前货车行业的焊接主要采用人工焊接或专机焊接,自动化程度低,大量的焊接作业需要依靠人力来完成,存在用工量大、质量不稳定等问题。货车制造行业零部件加工精度要求不高,旧翻转设备、夹具机构等工装设备定位精度低,这些情况都使得铁路货车制造企业不能直接购买机械手实现自动化焊接,而是需要结合自身工艺特点进行针对性的研究应用。综上所述,针对铁路货车制造领域焊接专机适应性变差、人力资源短缺、工装设备及物料精度差的问题,需要研究能实现在低重复精度条件下的自动化焊接传感技术并应用于制造产线上。

1 焊接机器人应用难点分析

1.1 相对苛刻的零部件下料尺寸

下料尺寸精度是保证机器人组焊生产线连续稳定工作的基本条件。但是部分企业受限于投资力度及产能重组阶段性发展需求,无法立即进行系统的改造,只能进行试探性的局部试点,这就限制了工业机器人向各行业渗透的深度和广度。

1.2 工件组装的一致性

目前汽车制造工业机器人生产线依靠的是夹具、定位销孔联合实现生产线工件的一致性。这些实现的前提是物料下料的精度以及夹具设备的可靠性。目前的机械手自动焊接应用经验还不足以迅速应对物料精度引起的超过2 mm的一致性偏差;且对于传统老牌制造业来说,旧型号的焊接辅助变位翻转装置定位精度较差,这使得工件的一致性几乎为零。

1.3 缺乏有经验的编程工程(技)师

由于信息技术的飞速发展,目前焊接技术已融入了计算机、机器人、微电子、激光等众多前沿工业技术,它正朝着任务规划、过程控制、质量监测智能化、自动化等方向发展。特别是近年来,机器人焊接技术在机械制造业领域得到广泛应用[1]。但就我国老旧传统制造行业来说,相应的焊接机械手操作技工严重缺乏,对于如何系统地、正确地、规范地运营机械手也没有专业人才深入研究,在进行相对复杂的程序编制时,不可避免地会产生奇异点(机器人手臂某两个自由度重叠,造成自由度缺失)。奇异点会引起机器人在某个位置或区域失控,优秀的编程工程(技)师经过长期应用能够发现并消除奇异点。

2 传感技术研究

根据调研,目前焊接机械手弥补位置偏差的唯一方法是采用传感技术感知偏移量,从而实现变轨迹自动焊接。目前常用的跟踪方式是电弧传感、接触传感等。

2.1 电弧传感

电弧传感是以大电流、脉冲焊接为对象的计算方法,并与摆动动作同步的焊接电流取样及作积分处理,指定数值参数进行摆动。主要适用于中厚板对接坡口焊缝,通常伴随接触传感一并使用。

2.2 接触传感

接触传感器的功能是在焊丝与母材(工件)之间加高压,通过检测通电来检测母材(工件)位置。主要适用于中厚板角焊缝。

2.3 激光跟踪传感

激光接缝跟踪是通过激光视觉传感器采集接头坡口区域的图像信息,然后根据专门的图像处理算法识别接缝的中心位置和焊枪高度。激光视觉跟踪方式适应各种规格板厚的对接、角接焊缝,但需要注意跟踪器与工件干涉。

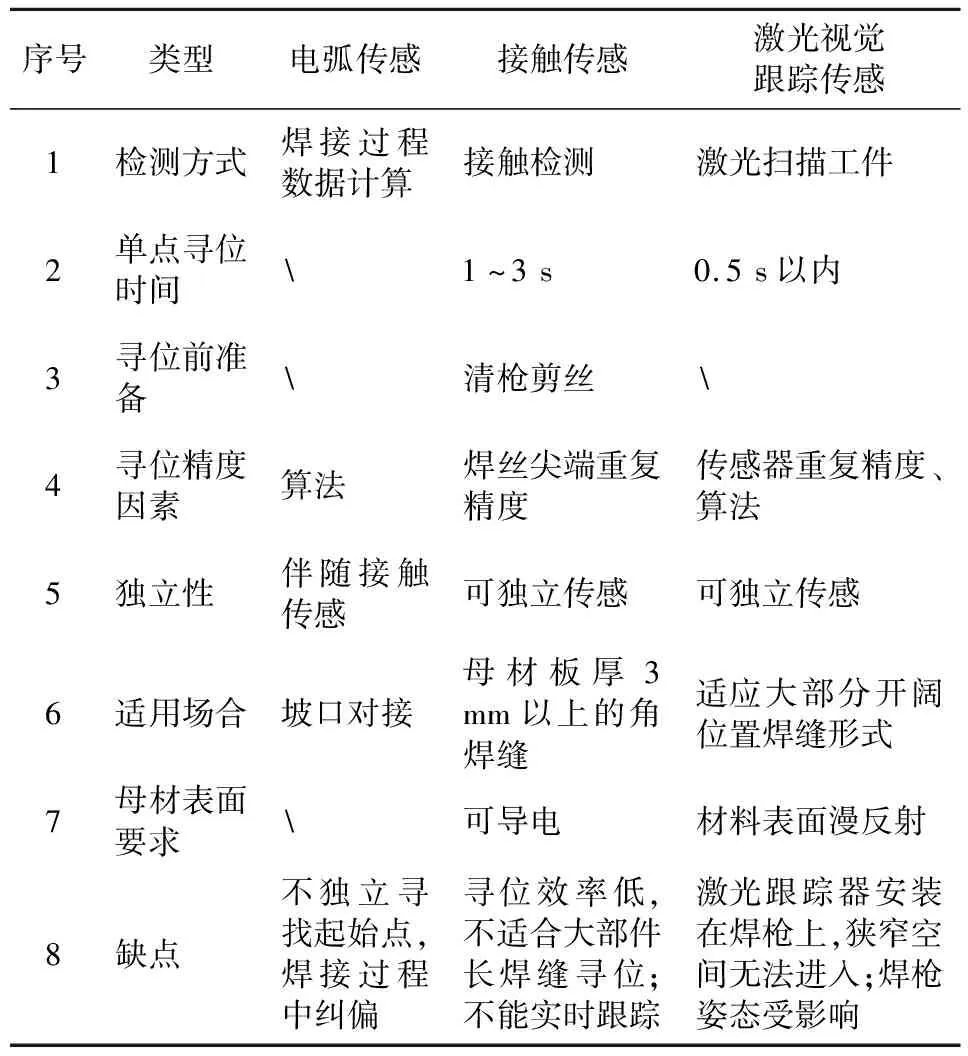

各种焊接传感方式特征的对比如表1所示。

表1 各焊接传感方式特征对比表

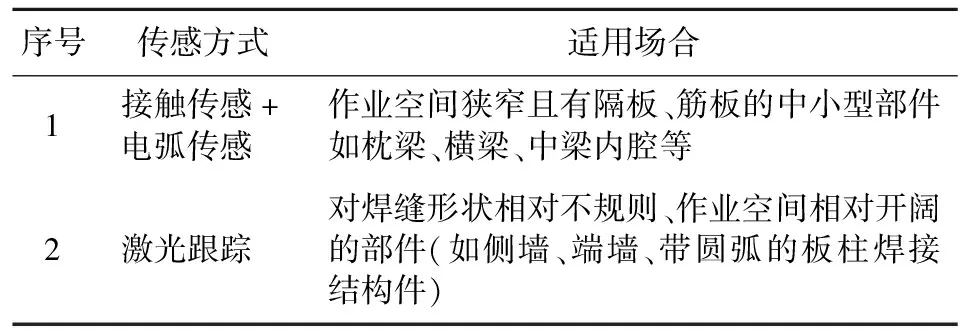

根据表1中的传感器特性对比,结合公司生产部件的结构特点分析,总结各传感方式的最佳应用场合如表2所示。图1所示为中车眉山车辆有限公司生产的典型零部件,左侧部件适合接触传感,右侧部件适合激光跟踪。

表2 铁路货车焊接传感适应场合对比表

图1 铁路货车典型零部件

3 机械手与变位工装配合研究

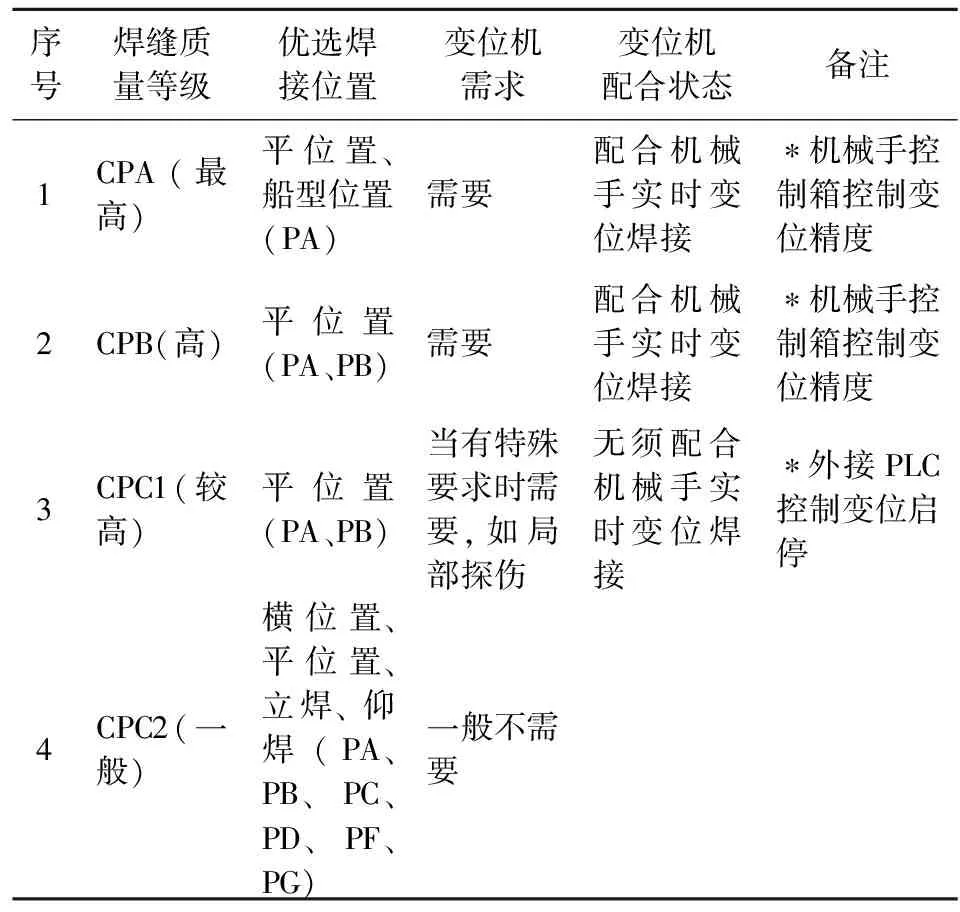

不同位置焊缝对车体运行安全的影响也不同,根据焊缝质量等级的高低需要设计相应的变位工装配合焊接。例如:焊缝等级质量特性较高的CPA级焊缝,通常需要内部超声波探伤或射线探伤,表面还要辅助磁粉探伤或着色渗透探伤。这类焊缝对内部焊接质量和表面成型连续性、一致性要求都很高,需要焊接过程中电弧跟踪纠偏,且变位机需作为机械手直接外部轴实时变位以保证焊缝处于PA位置(平位置或船型焊位置)。表3所示为焊缝质量等级与变位设备推荐匹配。

表3 焊缝质量等级与变位设备推荐匹配表

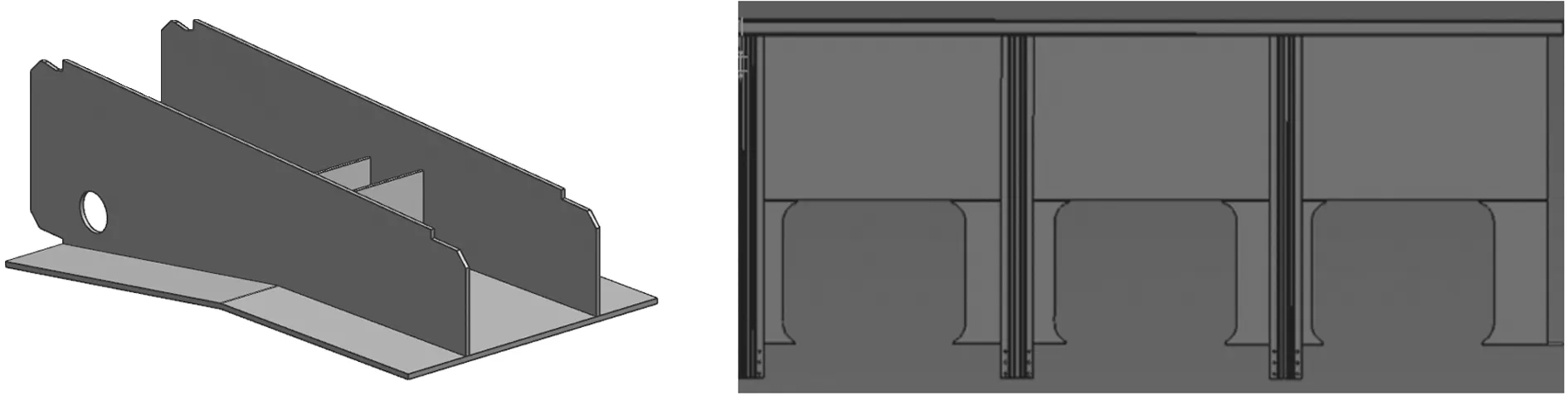

图2所示为枕梁焊接L型变位机,该变位机能与机械手配合,焊接过程实时变位翻转。

图2 枕梁变位机

4 上位控制系统应用

上位监控系统(Labview)使用G语言,可图形化实时监控工作间内焊接参数变化情况。针对枕梁线载体自动化焊接的控制要点,分别从人、机、料、法四方面进行了定制研究。定制的上位系统包含当日当班操作人员代码(或公司职工号代码)。焊接设备工作和焊机故障时均有汉字显示;气流量大小采用汉字显示;焊接电流电压图表化显示;焊接速度直接采用数字显示。物料自动计数,即将缺料时报警。各焊接控制参数数字化存档,参数每秒计数。

5 结论

根据对焊接传感技术、辅助变位机特性以及除尘等方面研究,中车眉山车辆有限公司建设了铁路行业内首条柔性多品种枕梁全自动化组焊生产线,适应各种车型枕梁部件的生产;将焊接机械手用于铁路货车中小型部件全自动量产焊接,实现了小部件内腔拐角焊缝、不规则曲线焊缝、短小焊缝的自动化焊接。在保证产能的前提上,焊接质量大幅提升,加入传感技术后焊缝成型优良,无焊偏现象,实现了工件信息编码与生产管理系统的互联。