汽车电子机械式制动系统研究

2021-03-31余娟

余娟

(烟台汽车工程职业学院 机电工程系, 山东 烟台 265500)

0 引言

随着汽车保有量的持续增加,汽车行驶安全问题日益突出,电子机械制动系统安全性能对汽车安全产生直接影响,行驶中的汽车的制动系统在外力(如制动器、轮胎及车辆旋转等)作用下易形成缝隙,进而导致汽车制动力下降,带来较大的车辆安全隐患。使得优化和完善汽车电子机械制动系统成为研究热点之一,通过实用有效的电子机械制动系统减小车轮抱死时的制动减速度,以提升行驶中的汽车的安全性。

1 现状分析

随着人们物质生活水平的不断提高,汽车在日常生活中得以普及应用,已成为不可或缺的交通工具,随之而来的频发的交通事故使人们对汽车安全性能的要求不断提高。目前汽车的制动性能已成为衡量汽车的安全性能的一项重要指标。传统制动系统所使用的液压制动模式的管路较多,普遍存在制动响应速度慢、制动液泄漏等方面的问题,已难以满足现代汽车的节能环保发展需求。促使基于线控技术的电子机械制动(EMB)系统得以不断发展和完善,电子机械制动系统的制动性能更加稳定可靠,使制动液泄漏问题得以有效避免,操作方便且响应速度快,具有体积小、性价比高、安全环保的优势,已成为汽车制动行业的发展重点,系统根据采集到的汽车电子制动踏板及相应传感器信号(具体通过其中心控制模块完成),结合运用相应的控制算法完成目标制动力的准确获取,再通过总线传输信号实现对制动执行机构运动过程的有效控制。但由于在线控制动过程中所需采集和处理的信息量较大,这就对控制信号通信过程提出了更高的要求,传统的串行通信方式(使用线缆)的数据交换过程占用空间较大,并且其稳定性极易受到工作环境的影响。通信效率较高的CAN总线可有效满足电子机械制动系统的差分收发、实时性和容错性需求,极大的提高了系统的传输距离以及纠错能力,且具有较强的抗环境干扰能力,可有效弥补线控制动通信方式的不足[1]。

2 汽车电子机械制动系统设计

制动泵作为制动系统的重要部件在出现故障问题时,受到减小的制动系统摩擦力的影响会不同程度的降低制动力,并且发送故障的制动泵会对汽车回油产生一定的阻碍,导致在面对行驶过程中出现的危险情况时难以快速作出反应,使行车安全性降低。快速发展完善的汽车结构及功能对电子机械制动系统提出了更高的要求,本文主要对汽车电子机械式制动系统进行了研究和设计,在分析了CAN总线优点的基础上,根据制动系统的制动需求,通过CAN总线的使用完成一种电子机械制动控制系统设计方案的构建,所设计的基于CAN总线的电子机械制动系统统功能结构示意图,如图1所示。

图1 电子机械制动系统功能结构示意图

主要由ECU、车轮制动模块、电源模块、电子制动踏板模块(包括制动踏板、感觉模拟器、位移传感器)等构成,汽车驾驶员位移信号由电子制动踏板模块负责采集(具体通过位移传感器完成),再向系统的ECU传送并由其负责完成数据分析处理过程,据此完成对电动机力矩的控制,在此基础上通过车轮制动模块执行相应的制动操作。系统总体架构示意图,如图2所示。

图2 基于CAN的系统总体架构示意图

汽车实际行使制动过程中普遍存在制动滞后问题,为此本文系统在具体制动过程中,通过踏板位移传感器能够及时准确的识别出由驾驶员踩踏板引起的车轮制动状态的变化情况,进而使系统的响应速率得到有效提升。为确保制动系统的稳定可靠,汽车的制动器(分布于4个车轮上)保持相互独立,并由车载网络(具有较快的数据传输速度)对其进行集中控制[2]。

3 系统的设计与实现

3.1 硬件设计

3.1.1 硬件电路设计方案

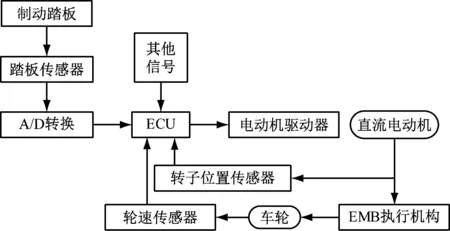

制动系统的工作流程为:在车辆处于行驶状态下,驾驶员踩下制动踏板时会产生相应的踏板位移信号,由踏板位移传感器据此完成对驾驶员制动意图的识别和判断,在由ECU负责对接收到的信号判断结果进行处理分析,在对电动机的力矩输出进行控制的同时,控制执行机构产生相应的车轮制动力,在此基础上完成对车轮的控制,考虑到车轮同路面间摩擦系数及转向摆角对车轮制动力的大小产生直接影响,为使各车轮形成闭环的制动回路且相互独立,各车轮均配置独立的传感器和制动器。本文制动系统的硬件结构框架,如图3所示。

图3 制动系统硬件结构图

主要由制动踏板单元、信号采集传感器、ECU(电子机械制动系统的核心)、A/D转换模块、直流电动机单元(电动机驱动器)等模块构成,ECU主要负责接收、处理和分析各传感器采集到的信号(包括脉冲信号和模拟信号),ECU使用了基于RSIC体系结构的处理器S3C2410,该处理器包含丰富的串行接口,且易于连接CAN控制器,具有功耗低、频率高(可达到203 MHz)、性能高的优势;电动机驱动器(主要由驱动芯片和外围设备构成)需满足系统对电动机驱动性能的需求以及驱动器的抗干扰需求[3]。

3.1.2 CAN总线通信电路

该通信电路主要由3部分构成:其CAN控制器的芯片选用了SJA1000,CAN收发器采用CTM1050T芯片(能够实现DC2500V电器隔离,主要由隔离电路、电源保护电路、ESD总线等构成),微控制器采用AT89C52。通过CTM1050T芯片的使用能够使系统通信电路的总线错误及元件故障问题得以有效避免,SJA1000连接CTM1050T的RXD和TXD引脚;CAN控制器和微控制器采用电源监控芯片MAX708作为复位电路,复位信号可通过手动输入和VCC电压进行控制,能够同时有效的输出复位信号(高低电平)[3]。

3.2 软件设计

遵循模块化的设计思路设计电子机械制动系统的软件,先使用C语言完成系统各功能模块的内部编程,然后在总程序中调用,控制器初始化后通过CAN通信完成信息的收发。处理器和CAN控制器在系统通电后复位,然后控制器进行初始化(通过S3C2410芯片完成),程序排列时以功能的主要程度为依据,系统主程序软件总体结构示意图,如图4所示。

图4 系统主程序软件总体结构示意图

第一级为系统主程序主要功能在于协调各子程序,第二级包括CAN通信、执行器驱动、信号采集等程序,作为整体系统设计的载体,CAN总线功能的实现取决于CAN通信程序的质量,在对CAN通信协议进行软件设计时,考虑到通信过程实现于数据链路层和物理层,需根据实际需要制定CAN应用层协议,并定义CAN通信的优先级(以标识符分配及其ID大小为依据)[4]。

3.2.1 CAN控制器初始化

系统通电后控制器复位到Configuration模式,需完成初始化后运行,以MCP2510初始化设置为例:MCP2510的片选CS从S3C2410芯片处接收到一个低电平后(通过设置SPI串口完成),开始完成包括使能中断、过滤器、收发缓冲区在内的MCP2510初始化处理,为有效避免数据传输的完整性受到影响,需将一段延时程序添加到任一完成的操作后。控制器数据读写及总线初始化的主要函数如下。

s3c2410_mcp2510_write(data);

s3c2410_mcp2510_read(data);

s3c2410_mcp2510_ioctl(data)。

3.2.2 CAN报文收发流程

报文收发流程,如图5所示。

(a) 发送流程

发送程序:先对缓冲区的空闲状态进行判断,需在释放非空闲的缓冲区后再将数据写入,并对待发送数据的报文格式进行检测,在满足格式要求的情况下才进行置位,然后启动发送程序;接收程序:比发送程序更复杂,需在实现接收功能的同时,完成对溢出及错误报警等信息及时准确的接收。本文选择中断接收方式,以有效满足制动系统对通信实时性的高要求,缓冲区数据(由控制器接收)满后触发中断,将接收报文中断请求传输至处理器,在此基础上完成报文接收[5]。

3.3 电子机械制动系统性能优化

对于系统制动力最优分配问题,由于制动阀平衡力是影响系统制动压力大小的主要因素,制动阀的振动响应(包括水平和竖直方向)决定着制动力分配情况,可直接考虑优化系统的制动压力响应。假设,制动阀激振力矩由Me表示,其所受制动激振力分别由Fex(水平方向)和Fey(竖直方向)表示,Δ1x、Δ2x、Δ3x表示机身水平方向的振动响应,Δ1y、Δ2y、Δ3y表示竖直方向的振动响应,Δx、Δy表示制动阀在水平及竖直振动响应[6],如式(1)。

(1)

制动阀受振动响应的加权系数由γx,γy表示,制动力综合平衡优化模型K的表达式(以系统性能优化目标及约束函数为依据),如式(2)。

K=γxΔx+γyΔy

(2)

结合制动阀的动态响应(由单位简谐激振引起,包括水平和竖直方向)和阶分量振幅(由水平激振力引起),得到由激振力引起的制动阀的振动响应,其中求取水平振动响应的过程为:制动系统处于工作状态时,由cos(nωt)表示简谐载荷(第n阶水平方向所受载荷),其所引起的制动阀水平方向的振动响应由σ1nx表示、竖直方向由σ1ny表示,则第n阶水平方向制动阀的动态响应(由单位简谐激振引起)σ1x和σ1y的表达式[7],如式(3)。

(3)

由此可知,在简谐激振力的作用下,制动系统结构决定着制动阀的动态响应,假设,水平方向上的振幅由axn表示,竖直方向上的振幅由bxn表示,由Fex引起的制动阀的n阶分量振幅的表达式,如式(4)。

(4)

(5)

同理可得到,制动阀受竖直激振力的动态响应及振动响应,在此基础上求取合振动响应,再通过求解式(2)实现对制动系统性能的有效优化。

4 系统性能模拟实验

电子机械制动系统采用AQMD2410型号的电动机驱动器,采用KTR-A位移传感器(位移范围在0~100 mm间),采用JYVS-DC电压传感器(电压范围在0~30 V间),采用AKC-11力矩传感器(力矩范围在0~50 N·m间)。通过模拟实验测试系统性能,电动机电压同踏板位移间的关系,如图6所示。

图6 踏板位移与电枢电压关系

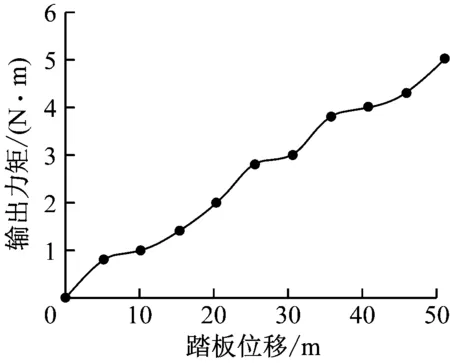

二者存在线性关系,说明由ECU处理后的踏板位移信号(通过踏板位移传感器获取)经由电动机驱动后产生了正常合理的电枢电压。电动机输出力矩与踏板位移间的关系,如图7所示。

图7 踏板位移与电动机输出力矩关系

二者同样存在线性关系,说明本文系统有效克服了磁滞缺陷。执行机构负载特性(制动盘压力与丝杠位移的关系),如图8所示。

图8 执行机构负载特性曲线

负载特性曲线较为光滑,制动盘压力同丝杠位移成正比并且存在函数关系。拟合与实测结果重合良好,证明执行机构具有良好的负载能力[8]。

5 总结

通过在制动领域使用相应的线控技术形成的电子机械制动系统,在确保车辆行驶安全中发挥着重要作用,本文主要对汽车电子机械制动系统进行了优化设计,借助CAN总线通信的优势构建了一种模块化的系统设计方案,提高了系统的可扩展性,传输距离较远的CAN总线在纠错能力、通信效率、实时性、容错性方面表现出了较大的优势,能够在制动过程中高效准确的完成大量信息的采集和处理,有效提高了对左右后轮的控制质量及效率,可有效满足电子机械制动系统的差分收发需求,降低了操作难度,同时提高了系统的响应速度及控制精度避免系统受到环境的干扰。从而保证车辆驾驶过程更加安全舒适。