基于Modelica 仿真的RAT 作动筒故障原因分析

2021-03-31代定强

代定强,蔡 景,黄 艳

(南京航空航天大学民航学院,南京211106)

现代民航客机通常都安装冲压空气涡轮(Ram air turbine, RAT)装置,以保证飞机在完全丧失动力的情况下仍有可使用的能源来实现对飞机的控制[1]。在飞机完全丧失动力的情况下,可以放出的RAT 装置,利用飞机滑翔状态时高速对流气流的冲击作用,使叶片旋转以带动发电机和液压泵工作,为部分关键的系统提供动力,满足飞机飞行操控的需要[2]。作动筒作为实现RAT 展开任务的核心部件,其性能水平对实现RAT 的功能、保障飞行安全有很大的影响。因此,对RAT 系统作动筒的故障研究具有重要意义。然而RAT 作动筒长期处于不工作的储存状态,只有在地面收放检查中才能暴露出故障,因此故障检测数据极少,无法使用常见的故障原因分析方法(如故障树方法)进行故障原因的分析;RAT 作动筒结构和承受载荷情况复杂,故障原因隐蔽。用户进行的常规地面收放检查只能判断作动筒的收放过程是否已经发生故障而无法定位故障源[3]。目前亟需一种能够定位RAT 作动筒故障原因的方法,从故障源的角度对作动筒的性能状态进行定量描述。

Modelica 语言通常被用于对系统的工作状态进行动态仿真[4],在多领域复合建模领域具有较明显的优势[5],能够实现对航空航天、汽车、工业设备等各类大型物理系统的建模[6]。考虑到RAT 系统由作动筒、发电机及各类控制器组成,为了使作动筒模型具备深入拓展以实现对RAT 整体进行研究的能力,选择能够支持多领域统一建模的Modelica语言对RAT 作动筒进行建模,通过仿真的方法研究作动筒中与载荷施加以及解锁过程相关的组件对作动筒整体性能的影响,寻找导致RAT 作动筒各类故障的故障源,并且根据其相互关系提出用户常规检查可行的对RAT 作动筒进行性能检测的方法。

1 RAT 作动筒工作原理及故障分析

1.1 工作原理

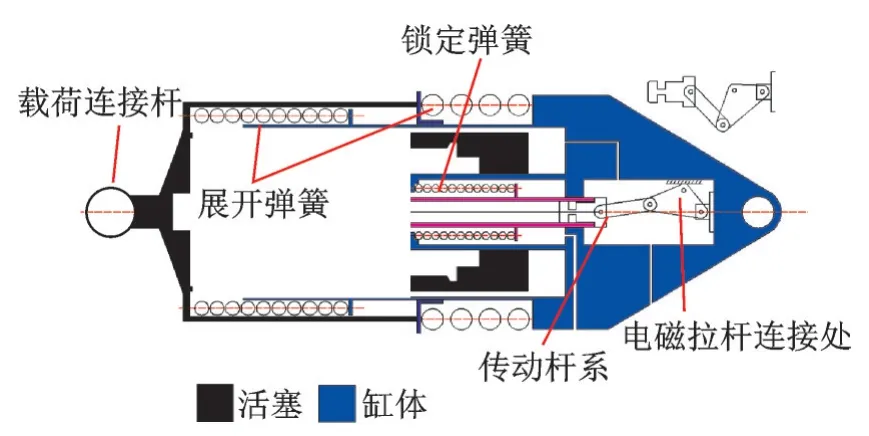

图1 RAT 作动筒结构Fig.1 RAT actuator structure

针对民航飞机常用的桨叶式RAT[7],可以按照执行的不同功能将其收放作动筒拆分为2 个机构:解锁机构和执行机构,如图1 所示。

执行机构由展开弹簧、活塞和载荷连接杆组成,能够在弹簧力的带动下完成将活塞展开一定的位移的动作,使RAT 装置的迎风部分被推出机舱外。其中弹簧力由2 部分组成,分别来自2 个劲度系数不同的弹簧。作动筒内含航空液压蓝油,液压油通过位于缸体上展开方向末端的阻尼孔进入泄流通路,此过程会形成较大的背压阻尼。当作动筒行程接近终点时,线性分布的阻尼孔会被活塞逐渐堵塞,使回油阻力逐步增大,帮助执行机构实现末端减速,避免发生刚性碰撞。

解锁机构包括收起状态的上位锁和伸出状态的下位锁,主要有锁定弹簧、传动杆系和电磁拉杆等组成部件。利用平动连杆机构与锁定弹簧配合使用实现作动筒的锁定,电磁拉杆则提供解锁所需的拉力。

1.2 故障类型

针对RAT 作动筒的展开行程故障进行调研,发现RAT 作动筒通常存在2 种故障类型:

(1)作动筒不能解锁,主要是锁定机构发生故障,导致解锁过程不能顺利实现;

(2)作动筒展开时间不在设计要求的区间(1~1.5 s)范围内,可能存在展开时间过长或者过短的情况,故障源应该位于执行机构内部,与相关载荷和力的施加有关[8]。

因此,在仿真中将解锁失败和展开时间不在(1~1.5 s)范围的情况判定为故障状态。

2 作动筒Modelica 建模与验证

2.1 组件与载荷模型建立

作动筒的部分结构组件和运动副约束可以使用Modelica 标准库来建立模型,如弹簧、连杆、机架、铰链、滑动副等[9]。

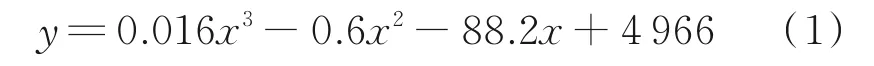

作动筒作为一个动力学部件,保证模型准确的关键在于各组件的受力的准确性。在作动筒展开过程中,涉及3 个力的作用:展开弹簧的弹力、风载荷、液压阻尼。其中弹簧力可以根据本作动筒的设计数据直接进行参数设置,通过判断语句和逻辑选择模块控制每个弹簧的工作范围;风载荷来源于作用在涡轮上的气流,表现为对展开过程的拉力,其值与作动筒的展开位移呈函数关系。RAT 在2 种不同展开姿态下承受的风载荷不同(即工况1、工况2),将实验实测的风载荷数据拟合为如下多项式函数,赋予相应的力组件。

工况1

工况2

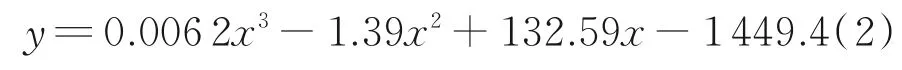

液压阻尼来源于作动筒展开过程的回油阻力,其值与作动筒阻尼孔的结构和展开速度有关,表现为展开过程的阻力。将阻尼孔简化为薄壁小孔,并认为各个阻尼孔同一时刻流量相同。联立薄壁小孔流量公式与活塞的运动学公式可以求解阻尼力

式中:q 为每个阻尼孔的流量;Cd为阻尼系数;A 为阻尼孔面积;ρ 为液压油密度;Δp 为缸内两端压差;Q 为作动筒高压腔总流量;V 为活塞速度;Ap为活塞面积;a 为活塞加速度;Fw、Fs为风载荷和弹簧载荷。

可以看出,在设计的理想状态下,影响阻尼力的参数包括阻尼孔的尺寸和液压油密度。根据作动筒设计选取阻尼孔半径为1 mm,液压油密度为860 kg/m3。

2.2 整体模型建立

在作动筒整体的建模中,由于3 个作用力均直接作用于活塞体且力的方向在同一直线上,为了简化建模,将活塞视为刚体并以一个质点代替。考虑到缸体的复杂形状在作动筒解锁和展开的过程中并没有明显作用,因此将其简化,仅以固支点的形式保留弹簧安装点、传动杆系安装点、锁定控制面等几个参与运动过程的局部点和面。

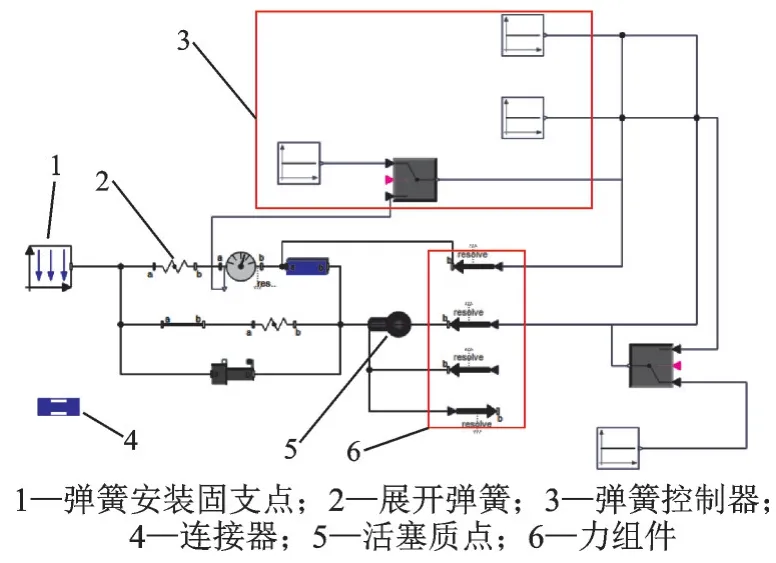

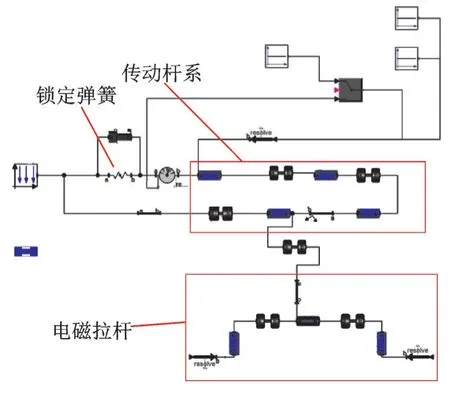

可以使用标准库组件Body 类模型搭建作动筒的主体物理结构(如质点、杆等),然后为主体结构添加自定义的力载荷组件,并根据工作原理添加逻辑判断来决定载荷的作用时间和位置。使用自定义连接器在解锁结构和执行机构之间进行解锁信号的传递。执行机构模型如图2 所示,解锁机构模型如图3 所示。

为了保证模型建立的准确性,根据研究对象的原有设计,取6 个阻尼孔并按照3 层排列,实现作动筒150 mm 设计行程的末段逐级减速;展开弹簧的初始弹力设置为标准状态的346 500 N;在解锁机构,设置关键的电磁拉杆拉力和行程分别为固定值150 N 和1.2 mm,若在该拉力或该行程内无法完成解锁则判定为故障。模型的主要参数如表1所示。

图2 执行机构模型Fig.2 Actuator model

图3 解锁机构模型Fig.3 Unlocking mechanism model

表1 模型主要参数Table 1 Main parameters of the model

2.3 模型验证

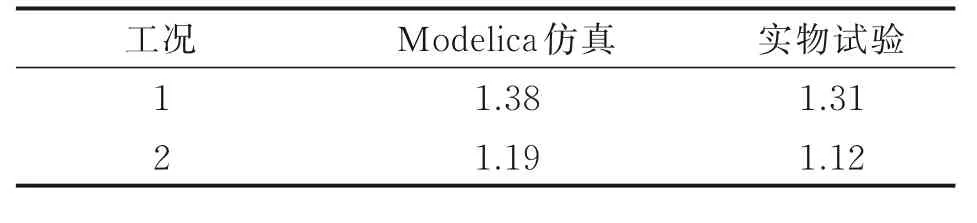

为了使用基于Modelica 的系统仿真模型,需要验证Modelica 模型的正确性,将仿真结果与某研究所的实物试验结果数据进行对比,其展开位移⁃时间曲线如图4 所示,其展开时间如表2 所示。

从结果对比能够看出,工况1 的仿真结果与实物试验结果的展开时间误差为5.3%,工况2 的误差为6.3%。两类工况下的展开时间均是仿真结果比试验结果长,应当是仿真中展开拉力比实际值略低或阻尼略高造成的。考虑到弹簧的结构简单,建模准确度较高,误差的主要来源应当是风载荷离散数据与实际风载的误差以及计算液压阻尼力时的简化造成的,但是误差较小,可以证明对RAT 作动筒进行Modelica 建模仿真的可行性和本模型的准确性。

图4 仿真和实测的展开位移⁃时间曲线Fig.4 Simulation and measured displacement⁃time curves

表2 仿真结果展开时间的正确性验证Table 2 Simulation time verification s

3 故障原因仿真分析

通过修改缸体、弹簧、传动杆系等主要施力、传力部件的结构和力学参数并运行仿真的方式,研究在载荷的不同施加条件下作动筒展开时间的变化,可以发现:对于作动筒展开时间异常的故障情况,主要是由于弹簧退化、液压油泄漏、阻尼孔堵塞等与载荷相关的原因造成的;对于锁定机构无法完成解锁动作的故障,主要是由于关键的锁定控制面的磨损造成的。

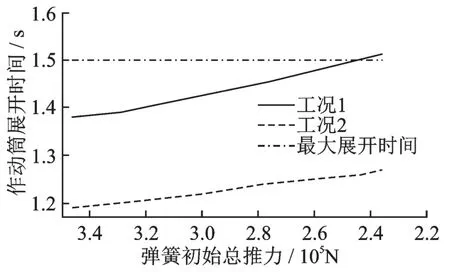

3.1 弹簧退化

仿真发现,作动筒展开弹簧的初始弹力对展开时间的影响明显,其结果如图5 所示。作动筒展开时间随着弹簧初始推力下降而增加,工况1 下当弹簧的初始总推力低于242 550 N 时,作动筒将不能满足展开时间低于1.5 s 的设计值要求,此时即可被判定发生了作动筒展开过慢故障;而工况2 相对安全。这是由于作动筒通常情况下藏匿于机舱内,执行机构的弹簧长期处于被压缩状态,在飞机的长期服役时间区间内,可能发生弹簧蠕变退化,其劲度系数明显降低[10]。当需要执行展开动作的时候,弹簧能提供的展开力将大大降低,对作动筒的展开时间产生显著影响。因此,检修人员需要对RAT作动筒的弹簧进行定期检查,保证其弹力保持在临界条件以内。

图5 弹簧初始总推力降低对作动筒展开时间的影响Fig.5 Effect of the reduction of the initial thrust of the spring on the expension time of the actuator

3.2 泄漏流量过大

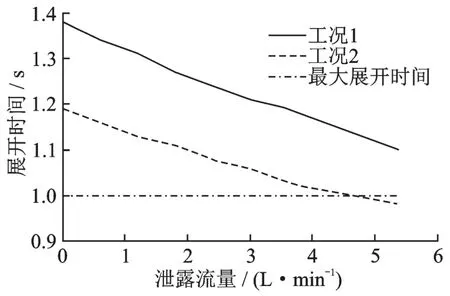

通过仿真可知,液压油的泄露对展开时间影响明显,针对这种情况,其仿真结果如图6 所示。随着泄漏流量的增加,作动筒展开时间显著降低。当工况2 下泄漏流量超过4.2 L/min 时,作动筒展开时间将低于设计的阈值1 s,此时出现作动筒展开速度过快故障;工况1 相对安全。这是由于密封圈在储存和使用过程中可能发生老化或失效的情况,导致作动筒内部压力油从高压腔向低压腔的泄漏[11],泄漏流量的存在会显著地影响阻尼孔的阻尼效果,造成液压阻尼力过小,作动筒展开速度过快,展开时间明显降低。在RAT 的地面收放检查中,应着重检测泄漏流量大小,及时更换密封圈。

图6 密封圈泄漏流量对作动筒展开时间的影响Fig.6 Effect of the leakage of the sealing ring on the expansion time of the actuator

3.3 阻尼孔堵塞

正常状态下,液压腔末段表面共有6 个半径为1 mm 的阻尼孔,长期使用后可能发生杂质堵塞导致阻尼孔有效截面积变小,影响泄流效率,增大液压阻尼,使作动筒展开时间明显变长。不同阻尼孔半径情况下的作动筒展开的仿真结果曲线如图7所示。随着阻尼孔有效半径减小,作动筒展开时间逐渐增加;当工况1 下半径小于0.96 mm 时,伸出时间达到1.5 s 的临界值,如果堵塞继续增加,将发生作动筒伸出过慢故障;工况2 相对安全。检修人员应该及时进行阻尼孔清理工作。

图7 阻尼孔半径对作动筒展开时间的影响Fig.7 Effect of the radius of the damping hole on the expension time of the actuator

3.4 锁定控制面磨损

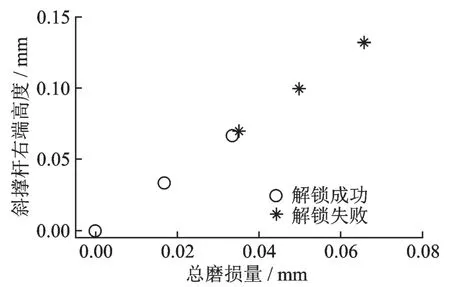

在解锁机构部分,其核心三角块所处的位置和姿态对解锁结构能否成功解锁至关重要。实际飞行中飞机的颠簸使配合表面不断摩擦发生磨损,导致斜撑杆倾角变大,右端上扬,锁定弹簧的锁定分力增大。当斜撑杆右端上扬到一定程度后,拉力为定值的解锁拉杆将难以拉动整个机构完成解锁动作。三角块配合面磨损量及斜撑杆右端上扬高度与能否解锁的关系仿真结果如图8 所示。

图8 三角块配合面磨损量对解锁的影响Fig.8 Effect of the wear of the matching surface of the triangular block on the unlocking process

当三角块配合面总磨损量超过0.04 mm,机构的状态将由能正常解锁转变为无法解锁,这将直接导致作动筒完全无法展开的严重故障。因此,检修人员必须定期检查接触面的磨损情况,确保解锁机构具备正常解锁的能力。

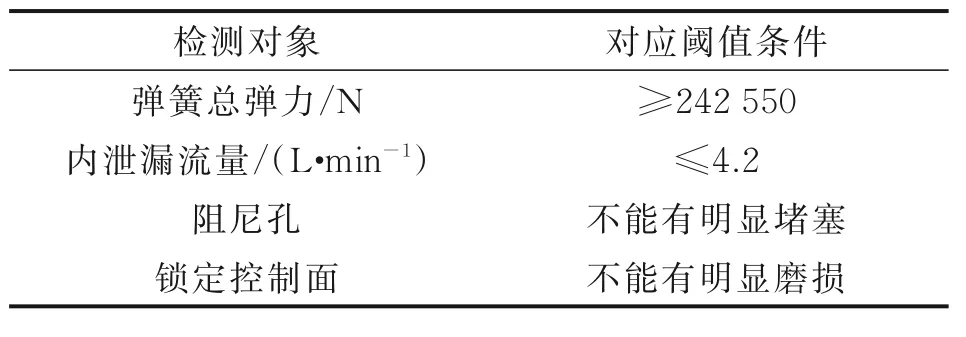

4 基于仿真结果的检查建议

通过将对系统整体功能的定性检查转变为对故障原因事件的定量检测,能够充分了解系统的功能状态,便于制订维修计划,降低检修的时间和成本,提高检修的效率和准确度;依据仿真分析的结果,可以对RAT 作动筒的维护检查方案提出指导意见:在常规检查维护中,需要对故障根原因对象进行重点检查,其具体指标情况如表3 所示。

表3 作动筒检查项目及其指标Table 3 Actuator check list and indicators

5 结 论

本文使用Modelica 语言对RAT 作动筒在2 种载荷曲线工况下进行建模,模型误差分别为5.3%和6.3%,具有较高的精确度,为RAT 作动筒的性能监测和故障分析奠定了基础。使用Modelica 模型对RAT 作动筒进行故障根原因仿真分析得到以下结论:

(1)找到了作动筒无法解锁和展开时间不达标2 个故障的4 个根原因:展开弹簧退化、密封圈泄漏、阻尼孔堵塞、锁定控制面磨损。

(2)根据仿真结果分别得到了故障根原因导致故障发生的临界条件,并提出了对作动筒的检查项目:弹簧总弹力≥242 550 N、内泄漏流量≤4.2 L/min、阻尼孔半径≥0.96 mm(即不能有明显堵塞)、锁定控制面总磨损量≤0.04 mm(即不能有明显磨损)。

航空公司的维护人员可以利用上述成果,有针对性地检查RAT 作动筒的健康状况。相较于传统的基于使用经验和统计数据的定性或半定量故障研究,利用Modelica 的故障根原因分析实现了完全的定量化,提高了故障分析的准确性和效率。仿真结果具有较好的工程应用前景,但是仍有很多问题值得更深入研究,如与AMESim 等专业软件联合仿真以提高建模和仿真的精度[12]、利用仿真模型优化作动筒部件设计以降低故障发生概率、根据故障发生的临界条件预测作动筒剩余寿命等。