采煤机械截齿用低相变点高硬度耐磨堆焊焊条的研制

2021-03-31承德石油高等专科学校机械工程系汤立松

承德石油高等专科学校机械工程系 汤立松

影响采煤工作效率及设备使用寿命的原因主要是截齿的质量,截齿的主要失效形式就是磨损失效,针对截齿磨损失效,本文以提高采煤机械设备所用截齿堆焊层的硬度、耐磨为主要研究目的,选购价格低廉的添加合金Cr、C、B、Si、Mn,运用钢的马氏体低温转变原理,降低截齿堆焊时熔池中形成马氏体过程的温度转变点,研制出一种成本低、焊接工艺性能佳、抗裂性能好、高强度耐磨的焊条,运用在采煤机械设备截齿堆焊上。

1 试验方法

本文采用正交试验的方法,对Cr、C、B、Mn四种合金元素进行正交,以所焊接堆焊层的硬度及焊接过程中表现出的工艺性能为考核目标,正交表如表1所示。

表1 合金元素正交水平表L9(34)

2 试验结果及讨论

2.1 焊条工艺性能分析

对以上焊条配方按相同焊接参数进行堆焊,在焊接过程中通过观察焊条记录的焊接过程中的稳定性、飞溅程度、发尘量大小、堆焊层成型以及药皮脱渣性能来考量所研制焊条的工艺性能,按A:优、B:良、C:中、D:差、E:极差五个级别进行表示,堆焊过程中稳弧性处于C级的为SY1,原因为焊条熔滴向焊缝中高速、大结块过渡,造成堆焊层出现偏移现象,其余8组电弧燃烧均稳定,主要是因为本文试验过程中向药皮配方中加入了大量易电离材料,防止焊接过程中出现短路过渡现象,降低整个焊接燃烧区电压,使合金元素平稳过渡到堆焊焊缝中;9组试验焊条发尘量均较大,主要因为所添加合金元素目数较小,容易与焊条药皮所产生的焊接气氛混合,在高温作用下形成金属蒸发,但为获得优质的合金元素堆焊层,选用目数较小合金是必要的;9组焊条焊接过程中所形成飞溅物较少,且易敲落,是因为在本次试验焊条药皮成分中未添加大理石,使造气所产生的CO2变少,电离气氛变少,从而使飞溅变少;表中所试制焊条脱渣性能均表现良好,是因为添加合金元素后容易形成易脱落的氧化物,使焊渣较为容易清理;综上所述,通过考量五种因素下焊条工艺性能,SY5组焊条工艺性能表现最优。

2.2 硬度结果分析

对9组焊条堆焊层进行洛氏硬度测量,选用载荷重量为150Kg,在堆焊层上按十字交叉法由里至外依次选用5点,取其平均值,测量结果如表2所示,

表2 洛氏硬度测量结果

对以上数据运用正交因素分析方法对硬度结果进行计算得出以下结论:

(1)Cr水平因素:2>1>3;C水平因素:2>3>1;B水平因素:2>3>1;Si水平因素:3>2>1;

(2)通过正交分析计算极差得到对堆焊层硬度影响因素排序为:Cr>Si>B>C,试验的最佳组合焊条配方为SY5组,硬度为64.28。

2.3 熔覆金属组织形貌

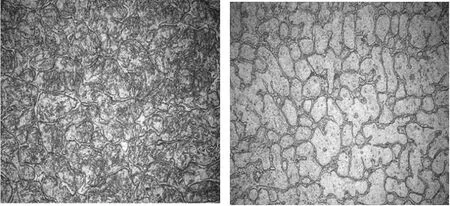

选用SY5组焊条配方重新压制焊条,采用相同焊接工艺参数施焊,垂直于焊接方向切取试样抛光后,采用苦味酸腐蚀,组织形貌如图1所示,由图可以看出,焊缝金属与母材之间在高温焊接冶金反应过程中结合程度较好,结合界限规则,可防止所熔覆堆焊层与截齿母材之间的脱落,并达到最小化的稀释母材,防止母材稀释改变堆焊层化学成分,降低堆焊层耐磨性。熔覆金属组织形貌为马氏体组织+γ′强化相(MC)+残余奥氏体,由于组织中马氏体的大量存在,增加了堆焊层的耐磨性及硬度,γ′强化相的存在切断了大片状马氏体组织,从而起到细化组织作用,增加了堆焊层的韧性,且三者之间交错配合及交错嵌入,也防止截齿在工况使用环境下的脱落。

图1 熔覆金属组织形貌

3 结论

对Cr、C、B、Mn四种合金元素进行正交,观察9组焊条的工艺性能,得到一种焊接工艺性能较好的焊条配方,试验的最佳组合焊条配方为SY5组,硬度为64.28,观察熔覆组织形貌为马氏体组织+γ′强化相(MC)+残余奥氏体。