可编程控制器污水处理系统优化设计

2021-03-31华北理工大学电气工程学院杜文弓

华北理工大学电气工程学院 杜文弓

引言

目前,中国污水处理行业发展缓慢,很多工业、生活污水处理厂存在运营不良、收益性差等诸多问题[1]。科学的快速发展为我国污水处理行业提供了高端的技术服务,如DCS、PLC 等各种先进技术,这些系统紧密合作,相互协调,形成污水处理厂的自动管理监控网络。传统的控制污水处理系统大部分都依靠人工完成处理过程,处理过程繁琐、工作效率低、错误率高,且处理效果低。如技术人员要对污水进行现场检测、调控,对于一个大型的污水处理厂来说,需要耗费大量的人力,而且工作效率低。在调试过程中,进行一系列的污水水质测定,如pH 值、液位、温度等,由于主观意识占主导,容易出现失误,导致安全事故频繁发生,且污水处理效果差。因此,PLC 的应用会在一定程度上促进污水处理行业的发展[2]。

本文的特色在于利用多参数水质监测仪传感器体积小、功能强等特点,从排污点出水口开始对进入污水处理系统的水质进行全路径监控,并基于PLC 系统实现平时高效处理,酌情自动处置。

1 污水处理工艺流程

1.1 污水预处理

第一阶段主要是为了过滤污水中的固体悬浮物,通常采用物理法,如凝聚、吸附和沉淀等,可以除去大部分固体悬浮物,基本上达到70%~80%,一般可除去25%~40%,接近基本的标准。但是,此时的污水远远没有达到标准,仅仅是除去不能溶解的固体污染物。

1.2 污水生化处理

第二阶段主要是用相对环保的物质和污水中的有机污染物、营养盐类以及重金属相反应,以此达到净化污水的目的,通常采用生物法,如生物膜法和曝气生物滤池等。在第一阶段进行初步过滤后,生化需氧量BOD 在这阶段可得到有效的去除,去除率达到80%~90%。城市污水经过这阶段的净化后,BOD 含量可以达到正常的标准,低于30 毫克/升[3]。

1.3 污水深度处理

第三阶段主要是针对第二阶段残留的污染物进行二次净化,这是污水处理最后一个阶段,被称为深度处理。在这个阶段,污水中的有机污染物磷、氮元素等无机污染物和病原体都能得到有效的处理,使最后出水水质达到标准[4,5]。

2 控制系统的组成

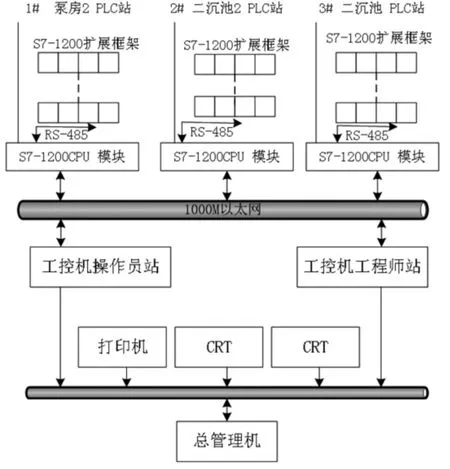

2.1 控制系统的结构

PLC 技术很大程度上促进了工业的快速发展,它是微机技术与传统的继电接触控制技术互相结合的产物,广泛地运用于工业环境的各个领域,尤其是对于非连续性信号的采集和输出的顺序控制,以及对配备模拟量的模块的相应配备。开关数字量的控制在污水处理过程中至关重要,并且在这过程中,泵组的开启、保护和关闭等都需要进行准确的控制,在污水处理过程中涉及范围广。如图1 是污水处理系统控制管理图。

图1 污水处理系统控制管理图

除此之外,模拟量模块的配置对于污水处理流程极其重要,尤其是获取处理过程中污水的各种数据,如温度、流量、pH 值等,对于污水处理的后续工作尤其关键,PLC 通用性和灵活性高,能够及时地获取相关数据,并传送给上位机,进行进一步分析和整合,然后再反馈回PLC。PLC 的通信端口使这一流程能够准确快速完成。如图2 是控制系统结构图。

图2 污水处理控制系统结构图

2.2 可编程序控制器硬件选型

2.2.1 PLC 选型

PLC是污水处理监控系统的核心器件,因此污水处理监控系统对其性能方面提出了更高的要求,必须考虑以下几点因素:

(1)具备强大的数据预处理以及数据传输的能力,能够独立完成基本的监控任务;

(2)具有稳定的性能,以及较高的故障保护能力;

(3)当某一控制量发生一定变化时,控制器可以依照预定的程序对控制对象及时作出相对应的调整。

综上,所选控制器必须具备以下功能:数据存储及数据处理功能、采集数据、容错功能、通讯功能和故障诊断功能。

SIEMENS 公司所生产的S7-1200 可编程序控制器(PLC,Programmable Logic Controller)是一款模块化、紧凑型的PLC, 具有良好的扩展性、设计灵活且功能全面等优点,集成了完善的通信接口。

SIMENS S7-1200 主要由CPU 模块、信号模块、通信模块等组成。

(1)CPU 模块:CPU 作为 S7-1200PLC 的核心处理模块,有多种分别是 CPU1211C、CPU1212C、CPU1214C 以及 CPU1215C 等。主要应用于程序的计算及存储,CPU 将集成电源、微处理器、输入输出电路集成在一个紧凑的外壳中,并且每一种模块都可以进行扩展,从而满足多种系统的需求。S7-1200 CPU 和从前版本的最大区别是,它配置了RJ45 以太网接口,仅需一根标准网线即可与PC端进行连接通信。

(2)信号模块(SM):信号模块位于CPU 的右侧,主要用于扩展PLC 的数字或模拟输入输出的能力。

(3)通信模块(CP):RS232 通信模块可实现点对点的通信,实现与其他的控制软件组成通信网络,因此通信模块代表了PLC 组网能力。

2.2.2 1#I/O 站选型

1#I/O 站负责进水预处理部分设备的信号采集和过程控制,受控设备和输入输出点描述见表1 所示。

表1 1#I/O 站I/O 点描述表

2.3 粗格栅和细格栅的过程控制

污水处理厂设置2 套粗格栅,1 台无轴螺旋输送压榨机,2套细格栅。2 套细格栅的栅前栅后均设置超声波液位探测器。

2.3.1 粗格栅的过程控制

污水进入厂房进行处理的第一个装置便是粗格栅,它是用来处理污水中的较大的污染物,如塑料袋、树枝、泡沫板等大体积漂浮物。出来的污水进入提升泵房,提升泵房是对下一装置细格栅输送污水的单元。在粗格栅装置两侧都装有液位传感器,粗格栅本身对水流带来的阻力不大,但是由于这些大型污染物的阻挡,会造成水流阻力的增大,相应地会带来液位的升高,而粗格栅两侧液位差增大到预设值时,就要启动除污机处理污染物。粗格栅控制的流程图如图3 所示。

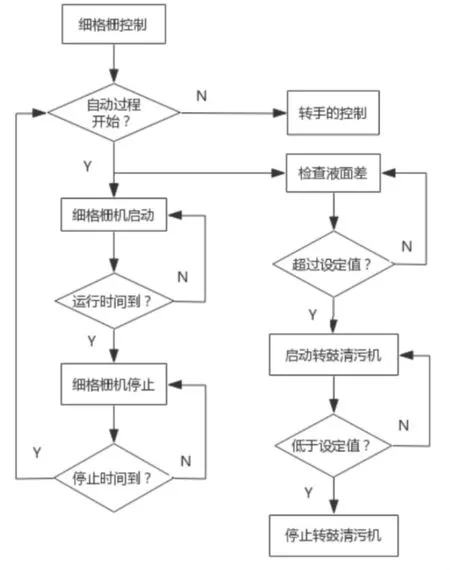

2.3.2 细格栅的过程控制

在细格栅井道设置有两条栅道,每条栅道设有一台细格栅,每一个细格栅上都设有两个超声波液位差传感器,和粗格栅相似,液位传感器反馈液位差信息,控制器控制清污机的启停。细格栅的孔位较于粗格栅更小,用于过滤如纸屑、毛发等污染物。在污水处理厂细格栅系统与粗格栅系统控制过程趋同,以控制细格栅机和转鼓清污机的运行为要点,流程图如图4 所示。

图3 粗格栅系统工作流程图

图4 细格栅系统工作流程图

3 相关上位机监控软件开发

3.1 上位机

组态软件选用的是西门子的WINCC 视窗控制中心,通过这个控制中心,用户可以实时监控各种图形内部,并且显示在画面上,同时方便用户进行管理。上位机监控系统中的组装和建成都通过驱动程序来完成。管线连接和控制设备的情况都在主画面上,而其他的类似于沉淀系统等都在分画面上。分工明确的显示能让用户在第一时间获得各个系统的状态情况,在画面上随着下位机PLC的变化每个参数的设定也会发生变化。通过监控画面的显示,工作人员能够实时掌握主回路和控制回路的运行状况以及污水的处理情况,通过监控来决定电动机的启动或关闭状态。

3.2 下位机

污水处理控制系统的下位机选用的是西门子SIMATIC S7-1200 通用型PLC。通过这个下位机用户可以直接控制电磁阀和电动机,如果想要采集现场的信号可以通过A/D 转换单元。电动机的启停是由PLC 的自检信息经过外部传递过来的信号来控制的。所以如果发生电路短路,电路断路或者电流过载的情况,电动机会自动停止工作,并且发出警报。污水处理系统的其他功能的启停大部分也要看PLC 的数据,比如提水泵的启停是通过液位信号来控制;鼓风机的转速则是通过因为溶解氧浓度的不同导致的变频器输出频率不同来控制。

3.3 软件开发

随着大数据时代的到来,利用软件技术开发项目也被列入重点领域。使用WinCC 是要先在文件夹中新建一个项目,并输入该项目的命名,该项目只能进行单独用户的选择,不能多个用户项目同时进行。在该项目建立保存以后,紧接着需要做的就是将数据进行链接。由WinCC 提供的被命名为SIMATICS7 Protocol Suite 的通讯驱动程序支持的网络类型以及网络协议的种类多且适用性高,正是通过它和SIMATTCPLC 建立的数据通讯和其通道单元,各种通讯得以畅通,也正是经过WinCC 与SIMATTCPLC 的数据链接,得到在变量管理器设计程序时也许用得上的变量。

图5

4 结论

S7-1200 系列PLC 无论在体积、重量还是功效性能上都在同类PLC 产品中出类拔萃。将WinCC 和STEP7 进行合并,成功地将原本困难复杂的问题有机结合在一起解决,大大缩短了工程的运行时间和人力物力成本,使得系统运行简单高效。