装配式小箱梁缺陷修复后单梁静载试验及承载能力分析

2021-03-31陈耀辉

陈耀辉

(1.河北瑞志交通技术咨询有限公司 石家庄市 050091; 2.河北省道路结构与材料工程技术研究中心 石家庄市 050091)

目前,预制装配式混凝土桥梁施工以其建造速度快、建设资源节约、降低自然环境、既有交通与施工的相互干扰、提升建设质量等优点,逐步在桥梁施工中得到广泛应用。预制梁在梁场预制施工完成、吊装施工前,其施工质量和实际受力性能是否满足设计要求,通常通过现场单梁静载试验,对试验荷载作用下梁体的应变、挠度、裂缝等关键指标试验结果进行充分分析,评判其包括强度、刚度、抗裂性能等实际工作状态以及其施工质量能否满足设计要求[1]。

1 工程概况

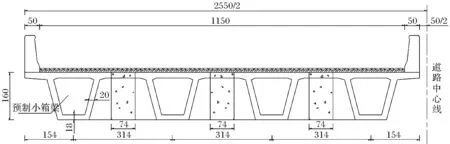

某桥上部结构采用(5×30+(30+35+30)+18×(4×30))m装配式预应力混凝土小箱梁,先简支后连续体系,每幅横向布置4片梁,预制中梁宽240cm,预制边梁宽274cm,30m箱梁梁高160cm,每道现浇桥面板垂直宽74cm,采用C50混凝土,按预应力混凝土A类构件设计。桥梁全宽25.50m,桥面铺装采用12cm C50防水混凝土+12cm沥青混凝土。设计荷载等级为公路—Ⅰ级。

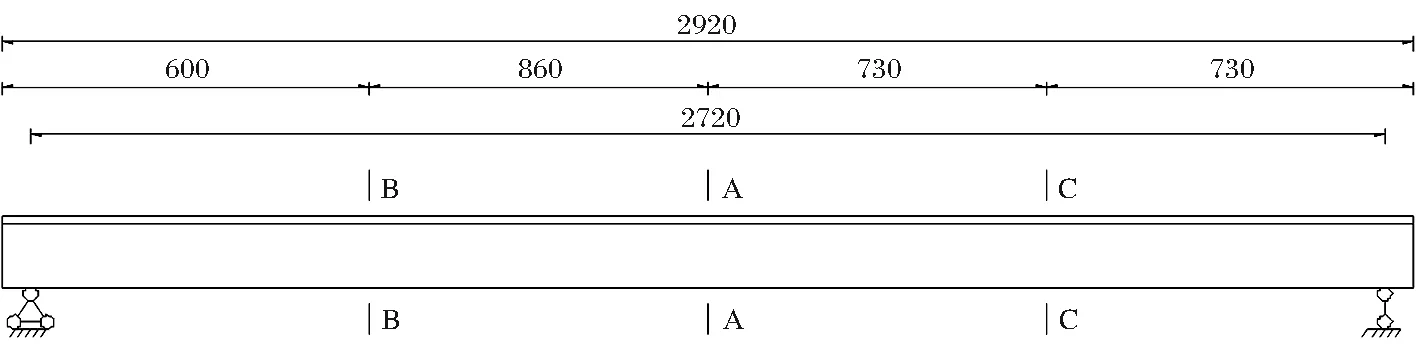

图1 1/2跨中标准横断面示意图(单位:cm)

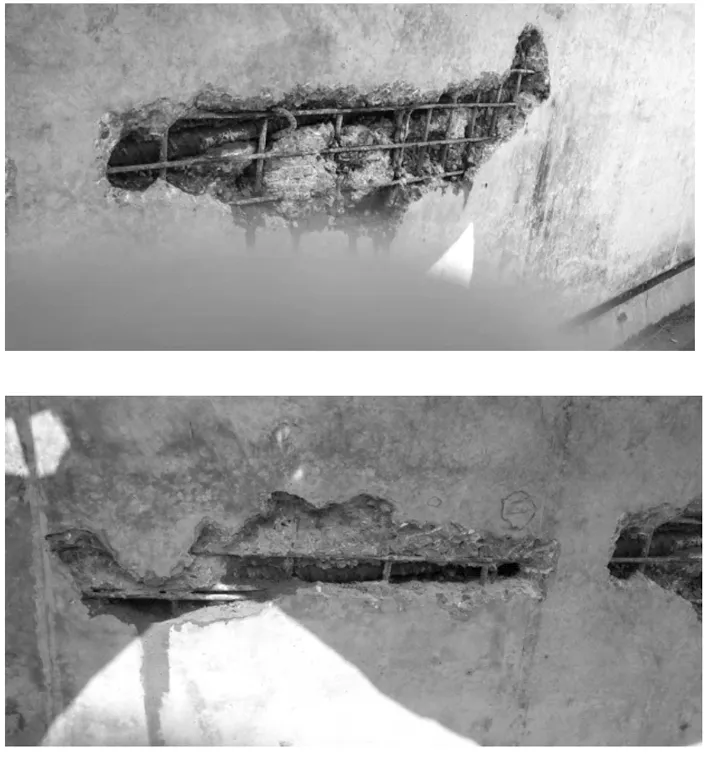

其中,右幅4×30m联跨的中跨中梁在浇筑施工过程中,近L/4处腹板出现漏振空洞缺陷两处,S=0.7×0.2、0.8×0.15m2,且箍筋、PVC波纹管外露。后利用自制配合比的混凝土对缺陷部位进行了封堵修复。为在确保工程质量安全的前提下减少工程损失,对该施工缺陷修复后的小箱梁进行单梁静载试验,检验其实际受力状态,综合评价缺陷修复后的小箱梁承载能力是否满足设计及规范要求。

图2 试验梁近L/4处腹板漏振空洞缺陷修复前情况

2 试验加载与测试方案

2.1 试验控制荷载计算分析

本次单梁静载试验控制荷载,按照跨中控制截面内力等效原则,进行计算分析,即不考虑施工过程,以成桥连续体系为基准,将设计荷载(湿接缝、现浇层、护栏、桥面铺装等二期恒载和考虑冲击系数的车道荷载)作用于试验梁体上,计算分析其试验控制荷载作用下控制截面内力,跨中截面控制弯矩为2605.45kN·m。

图3 试验梁联跨成桥状态计算分析模型

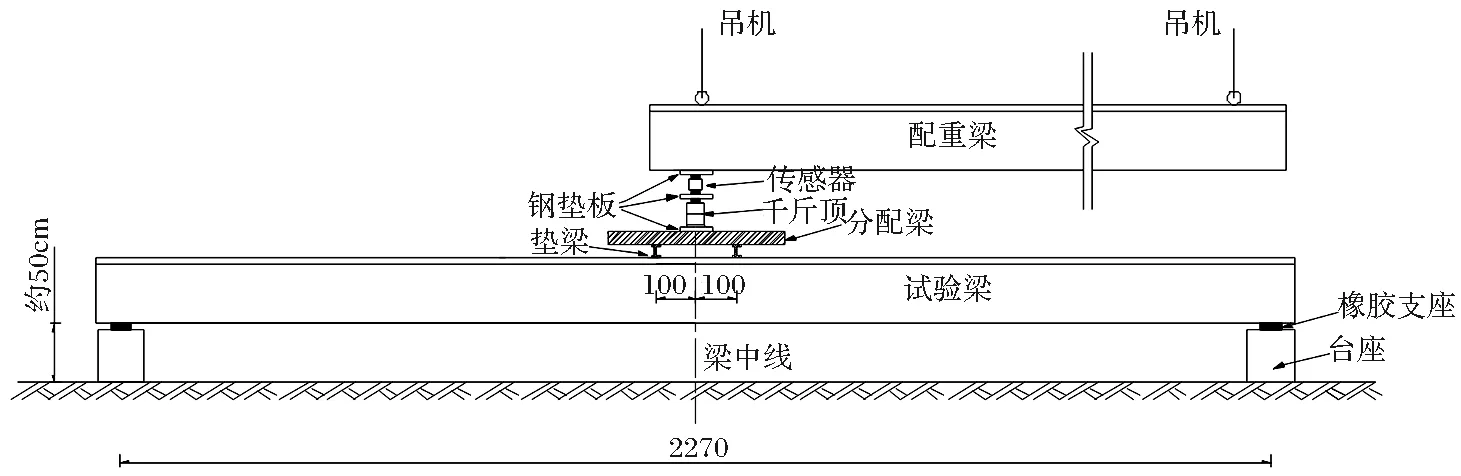

2.2 试验荷载及加载方法

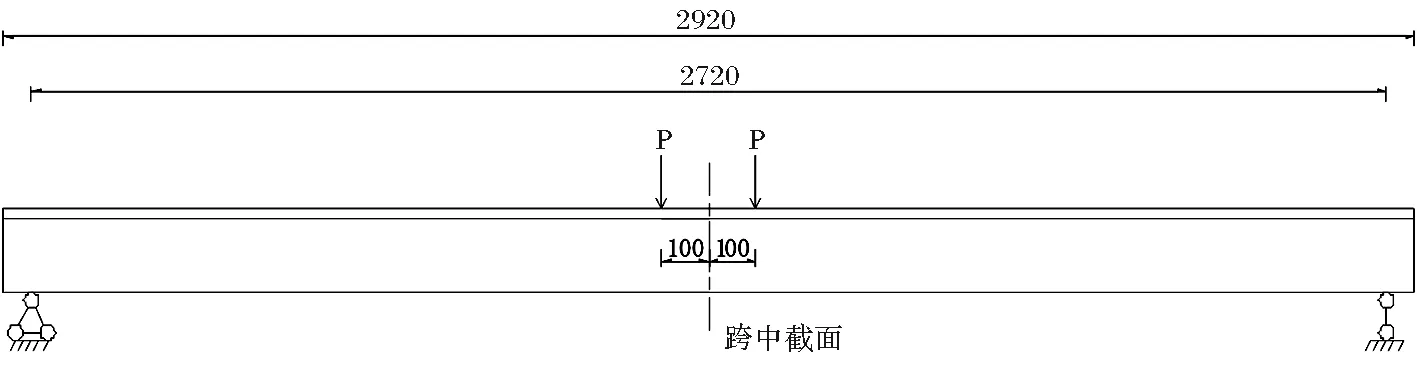

本次试验依据弯矩等效原则,采用两点集中力进行试验加载[1-3],纵向加载间距为2.0m。根据工地现场条件,试验采用配重梁和千斤顶反力加载,满载时千斤顶荷载2P为420kN,跨中试验弯矩计算值为2646kN,荷载效率为1.02。试验荷载布置示意图及计算简图如图4、图5所示,加载历程及相应的荷载效率如表1所示。

表1 试验荷载加载历程及荷载效率表

图4 试验荷载布置示意图(单位:cm)

图5 试验荷载加载计算简图(单位:cm)

试验加载要点:

(1)测试断面及测点放样,传感器布置,连接仪器设备,采集系统开机调试,检查各个系统工作是否正常。

(2)试验加载装置就位,注意各试验装置中线对中、调平,避免出现偏载。

(3)试验加载前对试验梁进行预加载试验。

(4)正式试验加载分为4级加载,1级卸载。试验加载时间间隔应满足结构反应稳定的时间要求,分级加载的稳定时间不应少于5min。

(5)加载过程中实时观察结构状态,观察各部位是否产生新裂缝,结构是否产生不正常的响声,基础台座是否发生摇晃现象等。

(6)当试验过程中,若出现控制截面应变或挠度超过计算值、结构裂缝的长度、宽度或数量明显增加、实测变形分布规律异常、梁体发出异常响声或其他异常情况等情况,应停止加载,查清原因,采取措施后再确定是否进行试验。

2.3 试验内容及测点布置

针对试验梁结构受力特点及梁体缺陷部位,静载试验的主要试验内容[4]:

(1)试验梁在各级荷载作用下的梁体挠度测试。

(2)试验梁在各级荷载作用下跨中、近L/4缺陷区截面的应变测试。

(3)试验过程中试验梁梁体裂缝及其他异常现象实时监测。

选取A截面(跨中)、B截面(近L/4缺陷区截面)、C截面(3L/4处)为静载试验主要测试截面,分别测试3个测试截面及两端支点的挠度,跨中截面和缺陷区截面的应变。

图6 试验梁主要测试断面布置示意图(单位:cm)

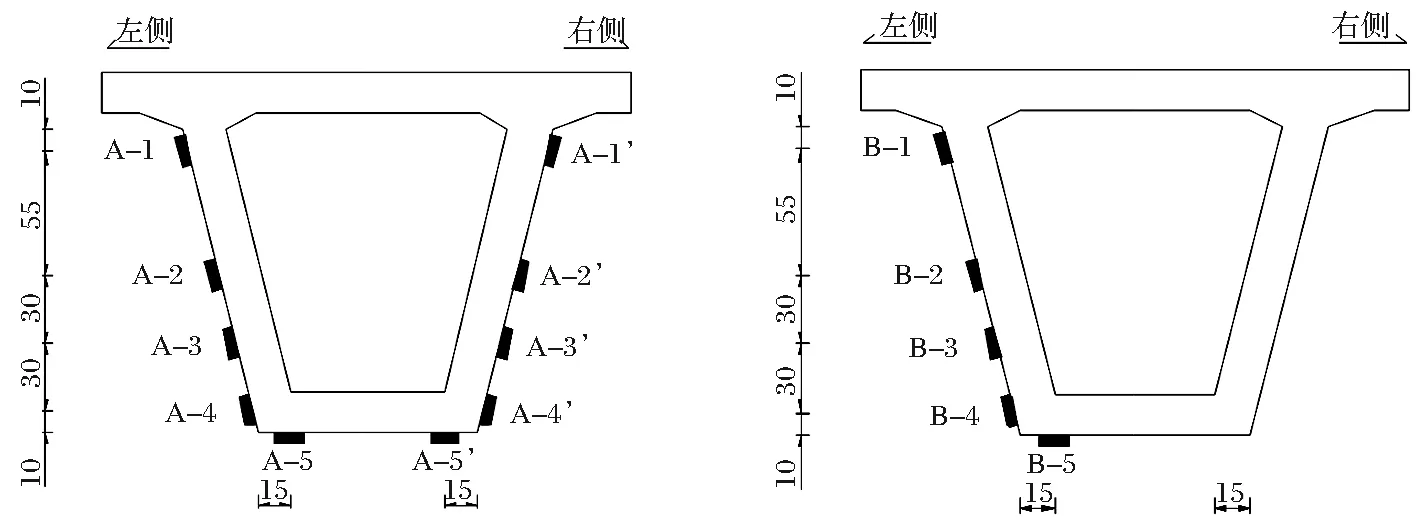

图7 应变测点布置示意图(单位:cm)

图8 挠度测点布置示意图(单位:cm)

3 试验结果分析

3.1 应变分析

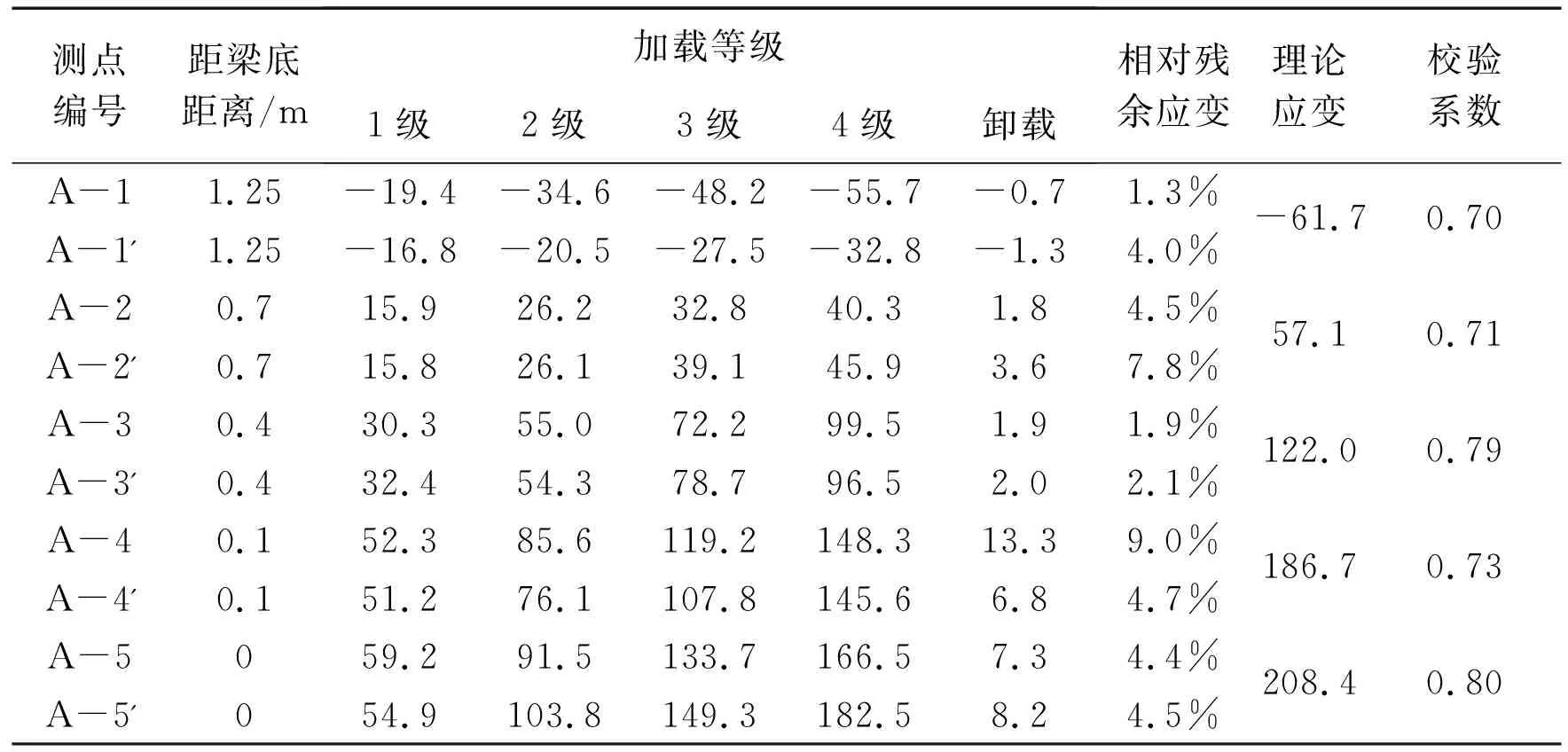

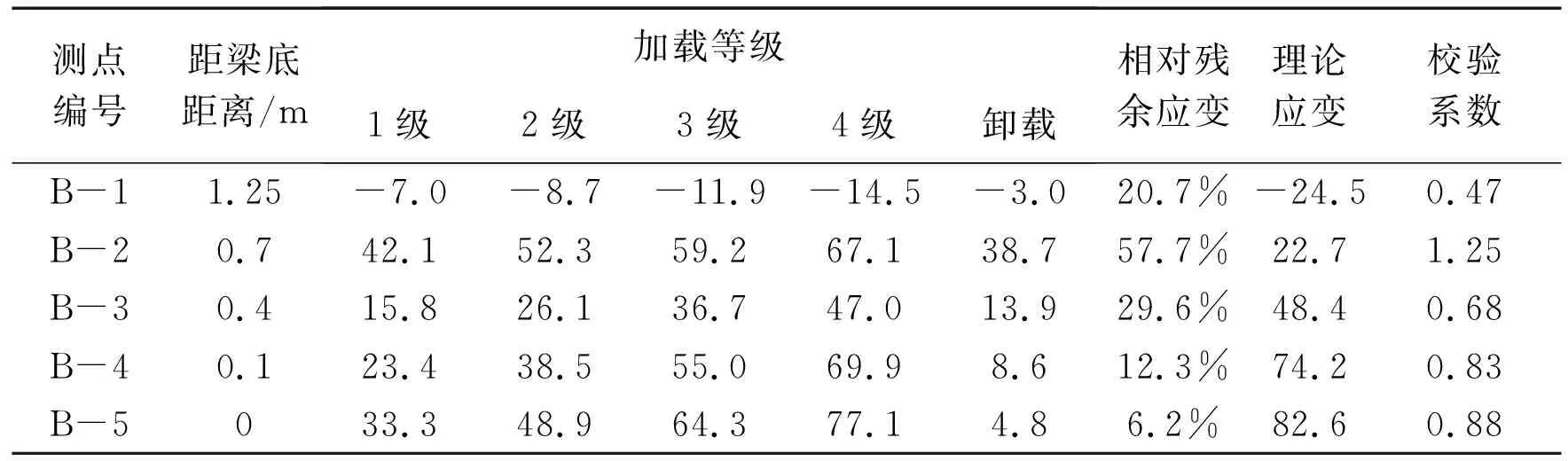

跨中截面和缺陷区截面各测点在试验荷载作用下的实测应变分别见表2和表3。

表2 跨中A截面各测点实测应变值(单位:με)

表3 缺陷区截面各测点实测应变值(单位:με)

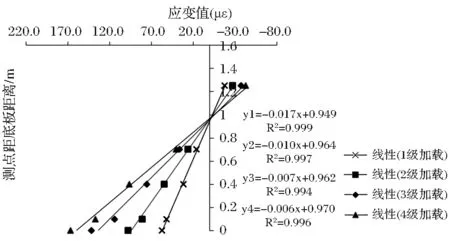

由表2可知,跨中截面应变校验系数介于0.70~0.80,均小于1,相对残余应变介于1.3%~9.0%。说明在试验荷载作用下,试验梁跨中截面处于弹性工作状态,满足文献[2]要求。由图9可知,跨中截面沿梁高的应变分布线性关系良好,基本符合平截面假定,实测中性轴高度0.970m与计算中性轴高度0.964m基本吻合。

图9 跨中A截面实测应变沿梁高分布

由表3可知,缺陷区截面应变校验系数介于0.47~1.25,相对残余应变介于6.2%~57.7%,主要是腹板缺陷修补区范围内的应变测点应变校验系数大于1,相对残余应变大于20%,这与加载过程中,缺陷修补区开裂相吻合。同时由图10可知,缺陷修补区截面实测中性轴高度1.049,高于计算中性轴高度0.964。

图10 缺陷区B截面实测应变沿梁高分布

综上所述:试验梁跨中截面强度满足要求,缺陷修补区截面强度不满足要求。

3.2 挠度分析

在各级试验荷载作用下,试验梁主要测试截面各测点的挠度变形测试结果(经支点沉降修正后)见表4。

表4 试验梁梁体各测点实测挠度值(单位:mm)

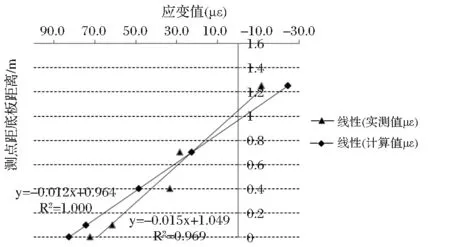

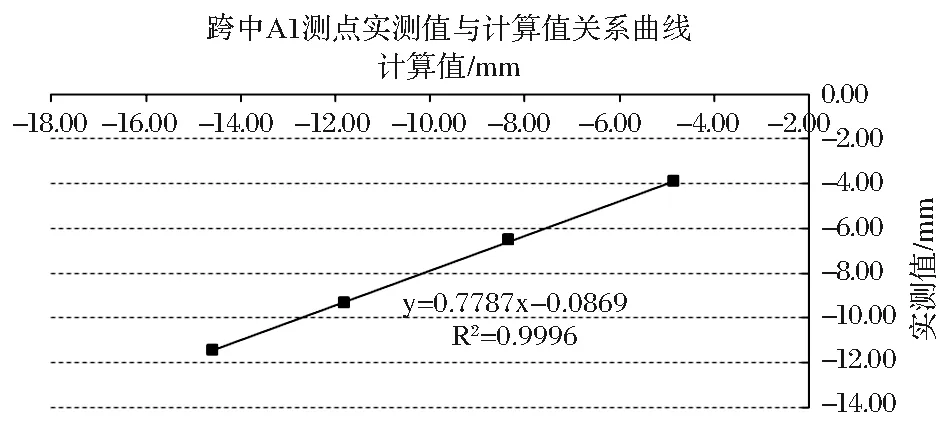

由表4、图11和图12可知,试验梁梁体挠度校验系数介于0.77~0.81,均小于1,相对残余挠度介于1.6%~2.1%。说明在试验荷载作用下,试验梁梁体实测挠度与理论值之间线性关系良好,处于弹性工作状态,满足文献[5]要求。综上所述:试验梁梁体整体刚度满足要求。

图11 试验梁整体挠度变形曲线图

图12 试验梁整体跨中挠度实测与理论线形图

3.3 抗裂性分析

试验前对试验梁梁体进行观测,未发现肉眼可见的裂缝。试验过程中,在第2级试验荷载作用下,发现试验梁在原缺陷修补区出现多条网状细裂纹,随即对结构新裂缝的长度、宽度、分布及走向进行观测。

表5 试验梁梁体裂缝观测结果

分析可知,在试验荷载满载作用下,试验梁左腹板原修补区网状裂缝宽度,超过文献[6]关于A类预应力混凝土构件规定的容许值,卸载后其扩展宽度未闭合到容许值的1/3。

图13 试验加载过程中,试验梁左腹板原修补区域新生裂缝分布图

4 试验结论与建议

(1)试验效率:本次试验千斤顶加载的荷载效率为1.02,满足文献[5]中0.95≤ηq≤1.05的要求,可用于验证试验梁在相当于设计荷载作用下的受力性能。

(2)应变:在试验荷载满载作用下,跨中截面应变校验系数介于0.70~0.80,卸载后相对残余应变介于1.3%~9.0%,满足文献[5]要求;缺陷区截面应变校验系数介于0.47~1.25,卸载后相对残余应变介于6.2%~57.7%,这与加载过程中,缺陷修补区范围内混凝土开裂相吻合,不满足文献[5]要求。说明试验梁跨中截面强度满足要求,缺陷修补区截面强度不满足要求。

(3)挠度:在试验荷载满载作用下,试验梁梁体挠度校验系数介于0.77~0.81,卸载后相对残余挠度介于1.6%~2.1%,满足文献[5]要求。说明试验梁梁体整体刚度满足要求。

(4)在试验荷载作用下,试验梁裂缝宽度超过文献[6]关于A类预应力混凝土构件规定的容许值,卸载后其扩展宽度未闭合到容许值的1/3。

综上所述:在试验荷载作用下,该预制小箱梁缺陷修复后的受力性能不满足设计要求。同时本着确保工程质量安全、减少工程损失的原则,建议对原缺陷部位进行专门的加固设计处治,后续通过单梁静载试验验证其承载能力能否达到设计要求。