基于AMESim的拖拉机液压提升系统压力冲击研究*

2021-03-30王加攀吴仁智秦磊王昂薛志飞史金钟

王加攀,吴仁智,秦磊,王昂,薛志飞,史金钟

(1. 同济大学机械与能源工程学院,上海市,201804; 2. 洛阳拖拉机研究所有限公司,拖拉机动力系统国家重点实验室,河南洛阳,471039)

0 引言

拖拉机提升系统主要包括液压提升系统和悬挂机构[1-2]。液压提升系统用于控制农具的提升和降落,悬挂机构通过杆件连接来牵引和升降农具,并保持农具在工作时处于正确的位置。带辅助油缸的液压提升系统能增加拖拉机的提升力[3],但农具升降时由于阀的瞬间启闭、负载的瞬变使得液压系统内容易产生压力冲击,压力冲击波在系统中传播会直接影响管接头、液压元件的可靠性和密封性等,从而影响到拖拉机的整机工作可靠性[4]。因此,对带辅助油缸的液压提升系统内压力冲击机理和冲击特性进行研究分析,并进而解决这一常见问题显得极为必要。

液压冲击的实质主要是管道中液体动能和压力能的瞬间相互转变,利用数值计算、实际试验研究等可确定产生的冲击值[5-6]。国内外学者多采用仿真软件建立液压系统的仿真模型,研究压力动态性能[7-11]。此外也有国外学者基于特征线法和有限差分法,给出了管路液压冲击压力振荡的结果[12-13]。

本文将建立拖拉机液压提升系统的物理模型和数学模型,应用AMESim仿真平台,对所建模型进行动力学仿真分析,在仿真分析的基础上进行拖拉机液压提升系统的实际试验测试,分析其机理和特性,并找到改善或解决液压冲击的方法。

1 拖拉机提升系统建模

图1所示为某款东方红拖拉机带辅助油缸的液压提升系统原理图,主要由泵、滤清器、换向阀、强压油缸、双辅助油缸和液压管路系统组成[14]。

图2为拖拉机悬挂机构简图。其中AB为液压推杆,BC为内提升臂,C1C2为提升轴,C1E和C2E为外提升臂,EF为提升杆,HG为下拉杆。

农具提升时,强压、辅助油缸无杆腔进油,强压油缸推动液压推杆AB,进而带动悬挂机构提升农具,辅油缸推动外提升臂C1E和C2E辅助提升[15-16],对机构进行受力分析建立力矩平衡方程

2RFlHF=lHGMg

(1)

RAlBC+2RIlCD=RFlCE

(2)

式中:RF——提升杆受力;

Mg——农具重力;

RA——强压油缸活塞杆推力;

RI——辅助油缸活塞杆推力;

lHF——下拉点H到力RF作用线的垂直距离;

lHG——下拉点H到力Mg作用线的垂直距离;

lBC——提升轴C到力RA作用线的垂直距离;

lCD——提升轴C到力RI作用线的垂直距离;

lCE——提升轴C到力RF作用线的垂直距离。

图1 拖拉机液压提升系统原理图Fig. 1 Schematic diagram of tractor hydraulic lifting system

图2 悬挂机构简图Fig. 2 Diagram of hitch mechanism

假设农具匀速提升,回油压力Pq2较小,当不计各构件的摩擦力时,建立强压油缸、辅助油缸与其所受负载的力学平衡方程

P1Aq1=RA

(3)

P1Af1=RI

(4)

式中:P1——强压油缸和辅助油缸无杆腔压力;

Aq1——强压油缸无杆腔有效面积;

Af1——辅助油缸无杆腔有效面积。

进而得到辅助油缸活塞杆的推力与强压油缸活塞杆的推力关系式

(5)

因而可以将双辅助油缸产生的力矩通过运算转换至强压油缸产生的力矩,即农具提升时三组油缸可以等效为一个横截面积更大的强压油缸。农具降落时,强压油缸有杆腔进油,辅助油缸推杆受力降落,辅助油缸无杆腔油液和强压油缸无杆腔油液合流后流回油箱。农具降落为加速运动,不计液压弹簧刚度时,可建立强压油缸和辅助油缸所受负载动力学平衡方程[16]

(6)

(7)

式中:Pq2——强压油缸有杆腔压力;

Aq2——强压油缸有杆腔有效面积;

mq——强压油缸活塞及运动部件质量;

x1——强压油缸活塞位移;

x2——辅助油缸活塞位移;

mf——辅助油缸活塞及运动部件质量。

由式(6)、式(7)可知农具降落过程中强压油缸有杆腔压力Pq2与其所受负载即农具重量有关,无杆腔压力P1为三组油缸回油背压。

2 压力冲击理论分析

2.1 直接液压冲击分析

管路的液压冲击分为直接冲击和间接冲击,由于换向阀换向速度较快管路液压冲击默认为直接冲击[17]。当管端阀门骤然关闭时,运动着的油液冲击关闭的阀门,将动能转变为压势能,最大压力升高[18]

Prmax=ρva

(8)

(9)

(10)

当管端阀门骤然开启时,出现的最大压力降低

(11)

式中:ρ——油液密度;

v——管中油液流动时的平均速度;

Qg——管路中油液流量;

Ag——管路的横截面积;

a——油液中压力波传播速度;

K——油液弹性模量;

E——管材弹性模量;

d——管路内径;

δ——管路壁厚;

p0——管中原来的工作压力。

根据该拖拉机的试验数据,液压油液密度ρ为872 kg/m3,泵的排量V为22 mL/r,转速n为2 200 r/min,油液弹性模量K为1 700 MPa,管材弹性模量E为1 000 MPa,管路内径d为10 mm,管路壁厚δ为6 mm。

计算可得Prmax=12.41 MPa,Pdmax=9.5 MPa。

直接压力冲击值大小与流经换向阀的瞬时流量有关,若要减小液压系统换向的液压冲击,就要减小这个瞬时流量。在设计管路系统时应尽量增大阀前管路直径、降低管内流速以减小压力冲击。

2.2 回油背压分析

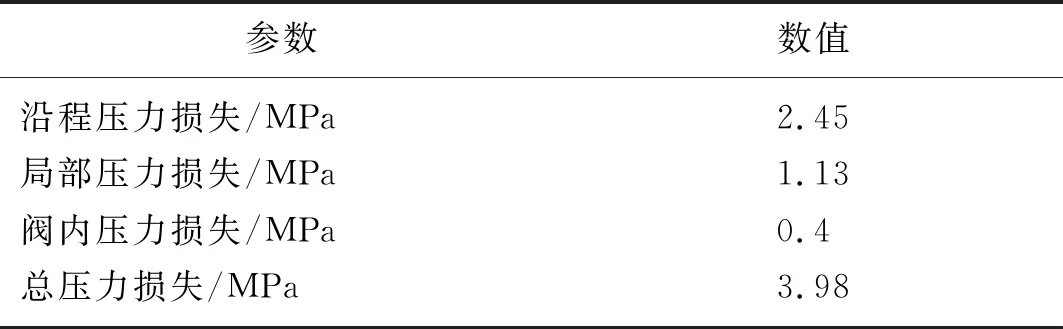

三组油缸回油背压影响农具降落的稳定性,农具过重时负载的惯性也会影响系统内的压力变化。通过计算回油压力损失得到回油背压值。回油总压力损失

Δpz=Δpf+Δpr+Δpd

(12)

式中:Δpf——管路的沿程压力损失;

Δpr——管路的局部压力损失;

Δpd——换向阀内压力损失,依据流量—压降曲线得到Δpd=0.4 MPa。

管路的沿程压力损失和局部压力损失计算公式

(13)

(14)

式中:λ——管路沿程阻力系数;

L——管路长度;

ξ——管路局部阻力系数。

无杆腔回油管路内油液的流速

(15)

式中:V——油缸无杆腔体积;

t——农具降落时间。

通过计算得到农具降落时三组油缸无杆腔回油背压如表1所示。

表1 回油管路背压计算结果Tab. 1 Calculation results of pressure loss of oil return pipeline

3 液压系统仿真分析

本节将对悬挂机构空载和农具重量为2 000 kg两种情况,利用AMESim软件分析农具提升和降落时三组油缸无杆腔压力和强压油缸有杆腔内压力变化情况。

3.1 参数设置

利用AMESim仿真软件对拖拉机液压提升系统的简化模型建模。在AMESim软件的子模型模式中,根据实际需求对各个元器件选择合适的子模型。在参数模式中对各个参数进行设置,主要参数见表2所示,设置仿真运行27 s,步长为0.01 s。仿真模型如图3所示。

表2 仿真模型主要元件参数Tab. 2 Main component parameters of simulation model

图3 液压提升系统仿真模型Fig. 3 Simulation model of hydraulic lifting system

3.2 仿真结果分析

如图4为悬挂机构空载时,即农具重量为0时三组油缸无杆腔压力变化曲线,1~8.5 s对应农具提升,8.5~11 s对应农具到达最高处溢流阀溢流。

图4 空载时三组油缸无杆腔压力仿真曲线Fig. 4 Pressure simulation curve of three cylinder without rod cavity under no load

由图4可知,农具提升时无杆腔压力增至4.78 MPa,整个提升过程压力较为平稳。图5为悬挂机构空载时强压油缸有杆腔压力变化曲线,图6为农具重量为2 000 kg时强压油缸有杆腔压力变化曲线,11~14 s对应农具下降,14~17 s对应农具着地溢流阀溢流。

图5 空载时强压油缸有杆腔压力仿真曲线Fig. 5 Pressure simulation curve in rod cavity of strong pressure cylinder under no load

由图5可知,农具重量为0时,农具突然降落时有杆腔内的压力突增到溢流阀的调定压力23 MPa,农具降落过程强压油缸有杆腔内压力均值为13.2 MPa,农具着地后由于有杆腔持续供油产生的压力冲击值为9.74 MPa。

图6 农具重2 000 kg时强压油缸有杆腔压力仿真曲线Fig. 6 Pressure simulation curve in rod cavity of strong pressure cylinder when the weight of farm tool is 2 000 kg

由图6可知:农具重量为2 000 kg时,农具降落过程中强压油缸有杆腔内压力均值为4.05 MPa,农具着地后由于有杆腔持续供油产生的压力冲击值为18.95 MPa。

由以上分析可知:农具突然降落时有杆腔内的压力冲击与悬挂机构是否空载无关,而当农具突然着地时产生的压力冲击值与农具重量成正比。

4 压力试验测试

4.1 试验方案

本次对样机进行了悬挂机构空载试验,试验现场如图7所示。通过在强压油缸有杆腔管路管接头处以及多通块处设置压力传感器得到在额定工况下的压力变化数据。压力传感器位置如图8所示。由于试验场地的限制,无法进行跑车试验,测试路面为一般水泥路面,测试时试验场温度-4 ℃,风力4~5级,空气湿度为38%,通过压力传感器、数据采集仪和PC终端处理器,完成了转速为2 200 r/min下的液压提升系统的压力测试。

图7 试验现场图Fig. 7 Test site

图8 压力传感器测试位置Fig. 8 Pressure sensor test location

4.2 试验结果分析

三组油缸无杆腔回油管路压力测试曲线如图9所示,195~198.3 s对应悬挂机构提升,198.3~199.2 s对应溢流状态,199.2~201 s对应悬挂机构降落。农具提升时,无杆腔压力突增至4.724 MPa后稳定在1.406 MPa左右,提升过程无杆腔压力较为平稳;降落过程无杆腔背压值为4.116 MPa。

图9 无杆腔压力测试曲线Fig. 9 Pressure test curve of rodless cavity

强压油缸有杆腔管路压力试验曲线如图10所示。农具降落时有杆腔内的压力突增到溢流阀的调定压力23 MPa,降落过程有杆腔压力平均值为13.45 MPa,着地时的压力冲击值为10.52 MPa。

图10 空载时强压油缸有杆腔压力仿真曲线Fig. 10 Pressure test curve in rod cavity of strong pressure cylinder under no load

将压力冲击的理论值与试验值进行对比如表3所示。

表3 理论结果与试验结果对比Tab. 3 Comparison between theoretical results and experimental results

误差较小在允许范围内,数据有一定的误差,理论计算和仿真分析没有考虑到含气量对液压油有效体积弹性模量和液压缸刚度的影响,试验测试的数据会因试验场地、试验时间、试验次数等等诸多因素而具有较大的不确定性,对比分析证明在误差允许±10%的范围内,试验值与仿真值较为接近,可见仿真所得结论正确。

5 结论

本文通过分析拖拉机液压提升系统液压冲击机理,建立了液压系统压力冲击的物理和数学模型,利用AMESim进行建模仿真,并结合试验,验证了方法的可行性。最终可得:农具提升时无杆腔压力小幅度波动,压力冲击仅为4.72 MPa,整个过程压力平稳并满足工作要求;农具降落时有杆腔内的压力大幅升高,突增到溢流阀的调定压力23 MPa。农具重量为0时,降落过程中强压油缸有杆腔内压力均值为13.45 MPa,着地时的压力冲击值为10.52 MPa;农具重量为2 000 kg时,降落过程中强压油缸有杆腔内压力均值为4.05 MPa,着地时的压力冲击值为18.95 MPa,是空载时冲击值的1.8倍,可见农具越重当其突然着地时产生压力冲击越大。该系统空载降落时无杆腔回油背压为4.116 MPa,可避免农具降落过快。

研究认为,液压管路的直径、农具的重量、换向的速度等诸多因素都会影响系统的液压冲击,因此为了避免发生系统破坏,特提出以下建议。

1) 增大换向阀前管路内径,以降低管路内的流速,减小直接液压冲击值;在油缸动态响应的改进中,负载越大需要的背压就越大,为避免农具降落过快回油管路应有一定的背压。

2) 操作提升系统时,尤其是农具重量较大时,应避免频繁换向;液压系统运行时应避免农具长时间着地,以降低系统破坏机率。