汽轮发电机组振动原因分析及处理

2021-03-30刘胜华王慧

刘胜华,王慧

(1.神华包头煤化工有限责任公司,内蒙古 包头 014010;2.沈阳鼓风机集团测控技术有限公司,辽宁 沈阳 110869)

振动是衡量大型旋转设备运转状态的重要指标,需要对其进行快速、精准的采集、分析和故障诊断。引起振动的原因极其复杂,不仅与设备前期的设计、制造、安装有关联,同时,与设备在运行中的工艺过程参数有着密不可分的连接。本文则主要以油膜涡动理论为依据,通过对神华包头煤化工有限责任公司汽轮发电机组进行分析,得出了轴承的油膜失稳引起的机组振动异常的图谱特征,给出了解决油膜涡动问题的切实可行的措施,为以后设备管理中遇到的同类问题提供参考。

1 机组概况

神华包头煤化工有限责任公司热电中心配置了4 台480t/h 煤粉锅炉、2 台50MW 汽轮发电机组,2010 年投入运行。汽轮机为哈尔滨汽轮机厂有限责任公司生产的高压、单缸、冲动、直接空冷、抽汽凝汽式汽轮机,型号为&=. 9.3/4.2。发电机为山东济南发电设备厂,:; =系列三相交流两极同步发电机,额定转速及频率为:3000r/min、50Hz或3600r/min、60Hz。额定电压为:6.3kV、10.5kV(50Hz 时)或4.15kV、13.8kV(60Hz 时),发电机的励磁方式为静止可控硅励磁,冷却方式为:密闭循环式空气冷却(简称空冷式),转子绕组为空内冷,其余为空外冷。

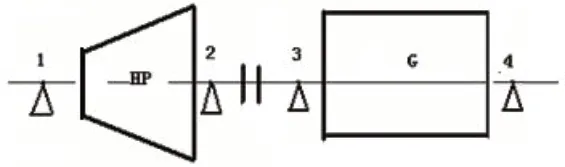

机组的轴系由汽轮机转子、发电机转子组成。汽轮机转子采用整锻加套装叶轮结构,其中高中压部分为整锻,低压部分后5 级为红套结构,后端采用套装的刚性联轴器与发电机相联,轴系结构和支撑状况如图1 所示。机组的安全监视系统(TSI)系统采用了本特利公司生产的3500 系统,配置了1#~4#轴承的轴振、瓦振探头,其中,3#、4#瓦为椭圆瓦,落地轴承座,3#、4#瓦的轴振和瓦振探头均安装在轴承外侧焊接的支架上,各支撑点排序及轴系结构图如下。

图1 轴系结构示意图

2 振动分析

2.1 异常振动情况描述及相关工艺调整

汽轮发电机组于2018 年9 月至10 月进行了解体大修,大检修后于10 月16 日开车并网带负荷后,发现2#、3#、4#轴承处轴振与座振发生异常突升、突降现象,尤其是3#瓦X 方向的振动值高,最高达到194μm,设计要求报警值为

128μm,跳车值为256μm。机组带负荷过程振动与负荷变化数据如表1 所示。2#、3#、4#轴承处轴振与座振同趋势变化,其中,3X 轴振幅值及幅值变化量最大,1#轴承处轴振与座振变化不明显。

表1 机组带负荷过程振动突变前后振动数据

2.2 振动原因分析

(1)油膜涡动简介。油膜涡动是由于滑动轴承中的油膜力的作用引起转子运动失稳造成的,是以滑动轴承为支撑的转子系统常见的一种转子失稳现象。通过研究油膜力引起转子失稳的运动机理,可以计算出转子失稳转速及转子失稳的运动频谱特性。当轴颈在轴瓦中转动时,轴径和轴承的间隙沿周向是不均匀的,润滑油被轴颈带动,顺着轴颈的转动方向从较宽的间隙流向较窄的间隙,从而形成油楔,可以对轴颈有托举挤压的作用,轴颈处于平衡位置。当润滑油从较窄的间隙流向较宽的间隙,会出现空穴,对轴颈有负压力,当轴颈受到外来扰动时,轴承油膜除了产生沿偏移方向的弹性恢复力以保持和外载荷平衡外,还要产生一垂直于偏移方向的切向失稳分力,这个失稳分力会驱动转子作涡动运动。当切向分力大于阻尼力时,这种涡动是发散的,即不稳定的,此时,切向分力为F,L 为轴承宽度,R 为轴颈半径,η 为润滑油的动力黏性系数,C 为轴颈与轴承之间的间隙,Ω 为转轴旋转的角速度,ω 为转轴涡动角速度,实际轴承的轴颈半径R 和间隙C 的比值非常大,按照Sommerfeld 的理论推导,可得如下公式:

由式(1)可知,油膜引起的涡动频率稍小于转轴转动角速度的一半,这种半频涡动称为油膜涡动。

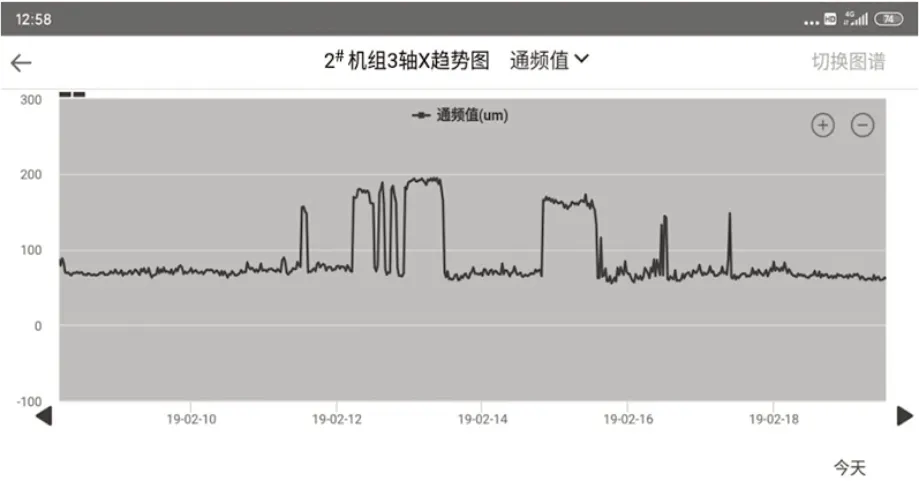

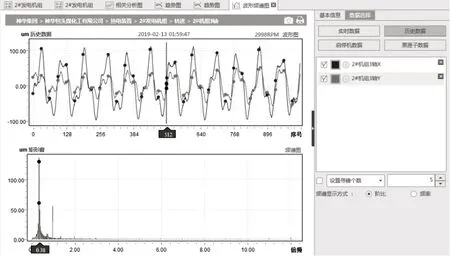

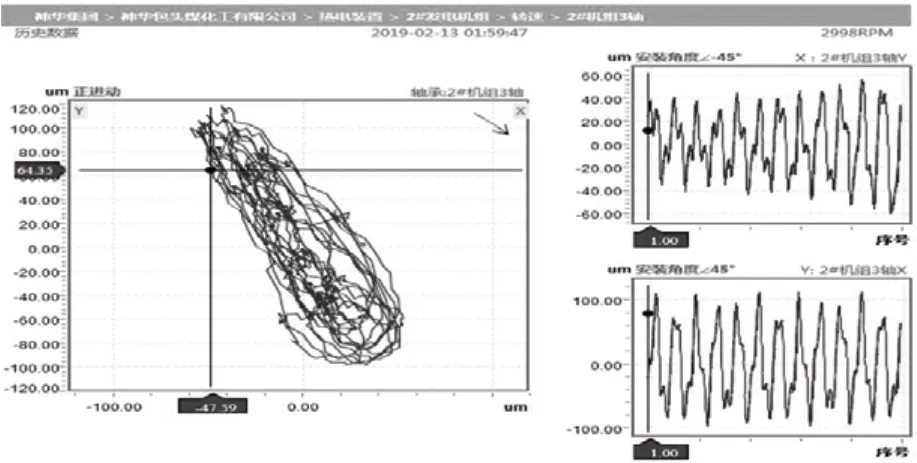

(2)异常振动分析。振动异常通道GAP 电压为-8.85V,趋势平稳,进而判断传感器系统无异常,该异常信号为振值机组振动信号,非仪表失效。图2 所示为测点3 轴X 的振动趋势,图3 所示为测点3 轴X、Y 的频谱,图4 所示为测点3轴的轴心轨迹。

图2 振动趋势图

图3 振动波形和频谱图

图4 轴心轨迹图

从振动异常图谱看,时域波形图发生畸变,表现为不规则的周期信号,在工频的波形上叠加了幅度很大的低频信号,除工频外,低频成分较多,在0.38X 附近积聚了较高能量,占主导成分,且远远高于转子工作频率。另外,3 轴的涡动方向与转子转动的方向相同,为同步正进动,涡动的轨迹图形比较混乱,呈现为双环椭圆形或蜂窝状特征。综合以上异常振动的特征,分析机组发生油膜涡动。

3 采取的措施

3.1 理论依据

3.2 处理措施

(1)改变润滑油的黏度。轴瓦的油膜厚度与轴颈线速度、润滑油黏度、轴承间隙、轴承负载等有关。润滑油的黏度越大,轴颈在旋转时所带动的油分子就越多,油层较厚,轴颈就较容易失稳。为了减少轴颈上浮的偏心角,可以改变润滑油的标号和提高轴瓦进口油温的来降低黏度。进油温由40 ~41℃调整到最高44℃,3#、4#瓦的振动值有所降低。也通过降低油温的手段进行了尝试,进油温度从40 ~41℃降低至36℃,振动值也有所降低,这是因为油温降低了,油的黏度增加,油的阻尼增加,阻尼增加,抑制的油膜涡动的发生。在实际工程中,提高油温和降低油温两种方法都可以尝试,它们对降低油膜涡动产生的振动机理不一样,根据每个实际情况而选择。

(2)提高供油压力。对于一个已发生油膜涡动的转子,相应地提高供油压力,会对转子振动有一定的抑制作用。提高进油压力,当轴颈上部增大压力,一方面,可以改变力的分布;另一方面,相当于对转子有一个向下压的控制力,因而起到约束转子振动的作用。进油压力从0.105MPa 提高到0.11MPa,3#、4#瓦的振动值也有所降低。

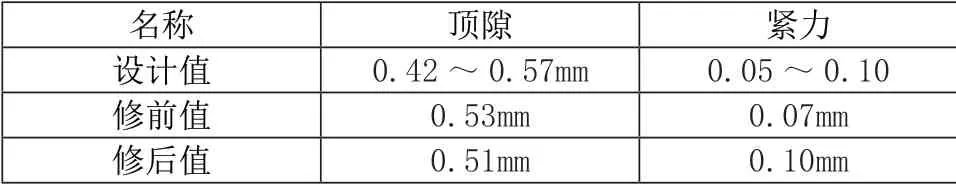

(3)检修措施。机组在线运行过程中,采取了一系列有效的措施降低转子振动,但均没有从根本上解决该问题,该问题于2019 年3 月20 日停机检修后彻底解决。检修中,对3#、4#瓦进行了检查和测量,3#、4#轴颈无磨损,轴瓦无裂纹、无脱胎,下轴瓦无磨损,乌金接触约75%,上轴瓦有轻微磨损,刮瓦修复。对3#的顶隙和瓦背紧力进行了调整,减小了顶隙,增加了瓦背紧力具体见表2。

表2 检修数据

通过检修调整后,汽轮发电机组各轴瓦的振动值恢复到了正常,再没有发生油膜涡动现象。

4 结语

大型机组运行时发生油膜涡动时,尽管振幅比较小,对轴承润滑和转子运行影响不大,但是,此时,转子-轴承系统已经开始有失稳的倾向,长时间运行容易造成零部件的松动和疲劳等故障。而一旦发生油膜涡动故障,很有可能发展为振荡类故障,其危害极大,往往在非常短的时间内就能毁掉转子和轴承。对轴瓦失稳,首先,从仪表判断是否仪表故障,其次,从工艺的因素再找原因,理想状态下,可以通过工艺参数的调整,消除油膜涡动。最后,当工艺措施无法消除后,可以通过停机检修解决该问题。可以根据现场具体条件、轴瓦失稳的严重程度、轴瓦的形式、轴瓦的相关稳定性参数、轴颈振动值等因素。除了轴承本身固有特性会引起油膜振荡之外,转子系统中工作流体的激振、密封中流体的激振、轴材料内摩擦等原因也会使轴承油膜失稳。此外,联轴器不对中、轴承与轴颈不对中、工作流体对转子周向作用力不平衡等,都有可能改变各轴承的载荷分配,使本来可以稳定工作的轴承油膜变得不稳定,因此,需要从多方面寻找引起油膜失稳的原因,并针对具体原因采取相应对策。