响应面法优化烟叶变频烘烤工艺

2021-03-30李昱霖刘明宏刘家旺芶剑渝张维军王廷贤路晓崇

李昱霖,刘明宏,刘家旺,芶剑渝,张维军,王廷贤,路晓崇*

1 河南农业大学烟草学院,郑州 450002;2 贵州省烟草公司遵义市公司,贵州遵义 563000;3 福建省烟草公司南平市公司,福建南平 353000

【研究意义】风机变频器可使普通异步电机实现无级调速,具有运行能耗省,综合效益高等特点,可充分发挥相关烘烤设备在节能减排、精准烘烤、提质增效、减工降本方面的重要作用,因此,探讨烘烤关键温度段风机频率可为风机变频器的应用提供参考。【前人研究进展】樊军辉等[1]进行了定色后期和干筋期风机频率对比试验,结果表明烘烤后期较低的风机转速可以提高中上等烟比例,改善烟叶品质;李旭华等[2]用变频器解决烤房风机风速过大并提高了橘黄烟的比例;许齐等[3]研究了32℃~42℃、42℃~56℃、56℃~67℃不同风机频率对烟叶的影响,得出能够增加中部叶烤后烟叶外观质量的最佳参数组合;何亚浩等[4]通过测定风机变频的烤后烟叶化学品质筛选了烟叶风机变频组合,为我国密集烘烤工艺优化和烟叶质量特色提高提供理论基础。胡志忠等[5]对密集烤房叠层装烟烤后烟叶感官评吸质量进行了研究,研究显示适当降低变频风机频率对烤后烟叶的感官评吸质量有明显的改善。研究方法主要有控制烘烤后期风机转速[1,6,7]、精细调控多温度段风机转速[2-5]等。【本研究切入点】近年来,随着烟叶可持续发展理念的不断深入,对于绿色优质烟叶的要求越来越高[8,9],综合考虑分阶段控风机频率烘烤和改变装烟密度,兼顾品质和烘烤时长研究不同风机频率参数对烟叶变频烘烤的影响至关重要。【拟解决的关键问题】本研究采用响应面法,确定烟叶变频烘烤的高品质、高效率工艺参数,并对最佳工艺参数进行验证,以期为烟叶变频烘烤工艺的应用研究提供参考。

1 材料与方法

1.1 试验地点及材料

本试验于2018—2019 年在贵州省遵义市凤冈县中华原料烘烤工场进行,供试品种为K326,按照当地常规优质烟叶生产技术规范进行统一管理,选取正常成熟落黄的中部叶(9~11 叶位)进行试验。选择各处理烤后占比最多的C3F 等级烟叶,作为样品进行烟叶外观质量、化学成分和感官评吸质量对比分析。

1.2 试验设备

选用规格相同的气流上升式密集烤房(装烟室长8 m,宽2.7 m,高3.3 m,装烟3 层),所配备风机同为密集烤房标准轴流风机,电机功率2.2 kW,风压170 Pa~250 Pa,风量15000 m3以上,均采用变频器驱动,变频器与循环风机相连,频率可在0 Hz~50 Hz 范围自由调节。

1.3 试验方法

各处理的烟叶采摘后立即编竿,固定每竿叶片数,称取20 竿鲜烟重后,根据平均值和试验所需的装烟密度决定每炕烟的竿数。烟叶的烘烤工艺依据当地烘烤模式并参照三段六步式烘烤工艺[10]进行。在烘烤过程中,38℃和42℃~48℃分别为烟叶变黄和失水的主要温度段,因此将38℃作为低风速段,42℃~48℃作为高风速段,各试验烤房除试验温度段的频率外,预热阶段(35℃)设为30 Hz,香气物合成阶段和干筋阶段(54℃~68℃)设为40 Hz,升温时频率以后一温度段设置为准。根据Box-Benhnken 的中心组合试验设计原理,采用响应面法在三因素三水平上对烟叶的变频烘烤工艺进行优化。以低风速段(X1),高风速段(X2),装烟密度(X3)为自变量,以品质得分(Y1)、烘烤时长(Y2)为评价指标。各个因子的水平设置及编码如表1 所示。

表1 响应面试验因素水平表Tab. 1 Factors and levels in response surface design

1.4 指标及检测方法

1.4.1 外观质量评定

以GB2635-92[11]为标准,对主要指标颜色、成熟度、结构、身份、油分、色度进行评定,质量越高,分值越高,各指标满分均为10 分,具体方法参见王卫康[12]的方法进行。

1.4.2 化学成分分析

采用王瑞新等[13]的方法,测定烤后烟叶的总糖、还原糖、总氮、钾、氯和总植物碱含量,并计算氮碱比、糖碱比、钾氯比。参照优质烤烟的适宜指标[13-15]进行打分,各指标均以最适范围为100 分,高于或低于该最适范围依次按照比例降低分值。

1.4.3 感官评吸质量评定

对不同处理的烤后烟叶进行卷制,经平衡箱平衡水分后,由5 名专业评吸人员组成的评吸小组对试验烟样的感官质量进行评价。根据9 分打分制单料烟评吸表,对主要指标香气质、香气量、浓度、杂气、劲头、刺激性、余味、燃烧性、灰色进行打分[16]。

1.4.4 综合品质得分

参考王彦亭等[15]的方法,对外观质量、化学成分综合评价体系进行指标权重确定;参考邓小华等[17]的方法,对感官质量综合评价体系进行指标权重确定。为统一各指标的分值,将外观质量得分×10 作为外观综合质量表征分值;将感官质量得分×11.11 作为感官综合质量表征分值。参考吴殿信[18]的研究,确定外观质量、化学成分和感官质量的权重分别为0.40、0.20 和0.40,烟叶综合品质得分可表示为:Y1=0.4×外观质量指数+0.2×化学成分指数+0.4×感官质量指数。

1.4.5 烘烤时长

从装烟完毕点火开始计时,至全炕烟叶烘烤完成关火为止,记录此过程所耗费的时长(Y2)。

1.5 数据处理

试验结果用Excel 进行数据统计,利用Design Expert10 对数据进行处理和统计分析。

2 结果

2.1 响应面分析法优化试验结果

试验方案和结果见表2,品质得分、烘烤时长分别在75.4 分~86.0 分、161 h~192 h 范围内。

2.2 工艺参数对烟叶品质得分的影响

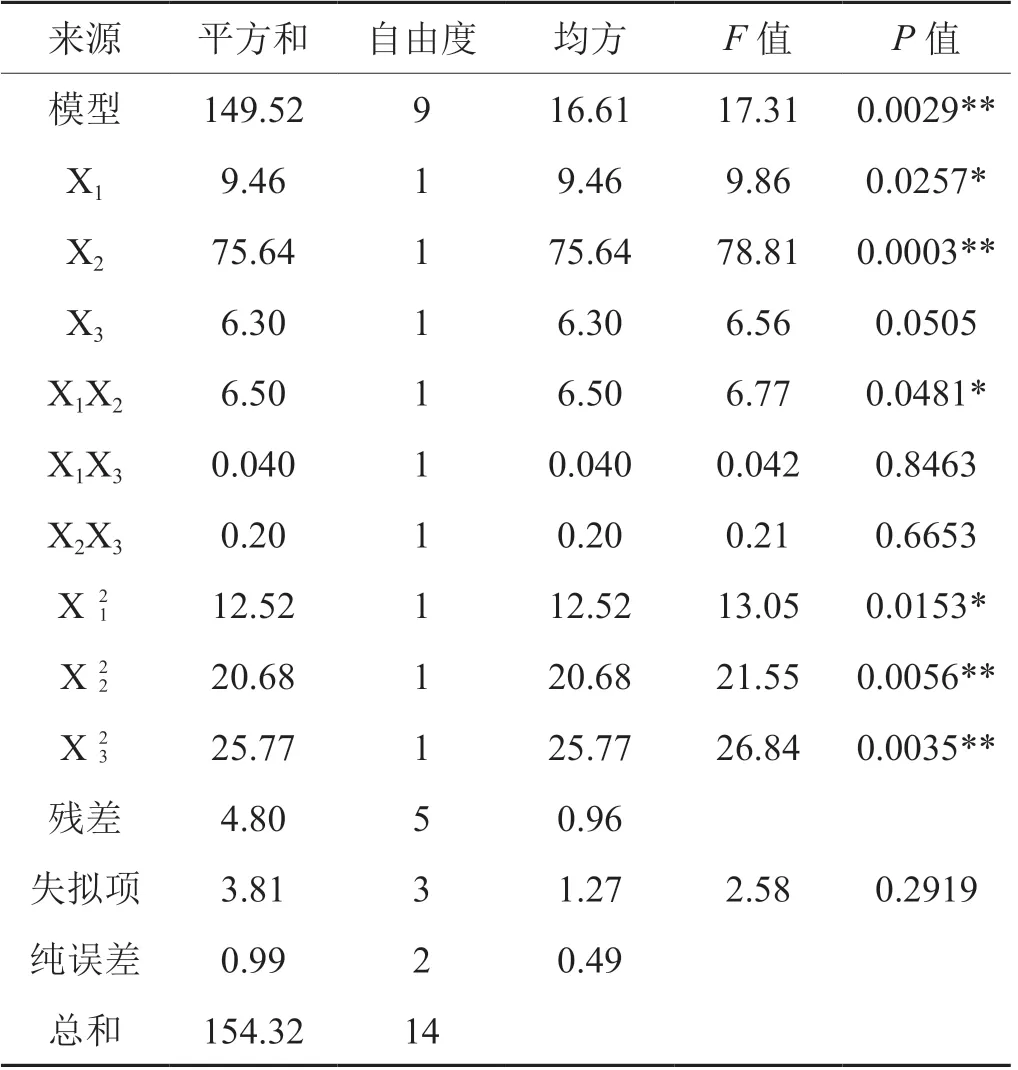

由表3 可知,此模型P 值小于0.01,表明回归模型具有极显著意义,失拟项P=0.2919>0.05,说明模型的失拟度不显著,可以用于分析工艺参数对烟叶品质得分的影响。在一次项中X1(低风速段)对品质得分有显著影响(P<0.05),X2(高风速段)对品质得分的影响极显著(P<0.01)。二次项X21达到显著水 平(P<0.05),X22、X23均为极显著(P<0.01),且X1(低风速段)和X2(高风速段)的交互作用对品质得分有显著影响(P<0.05)。

表2 试验设计及结果Tab. 2 Experimental design and results

表3 品质得分回归模型方差及可信度分析Tab. 3 Analysis of variance and reliability for comprehensive quality score regression model

图1 低风速段和高风速段对综合品质得分的影响Fig. 1 Effects of low wind speed and high wind speed on comprehensive quality score

图1~3 为变频烘烤工艺条件中,各因素对品质得分交互作用的响应面及等高线。由图可知,低风速段频率介于33 Hz~37 Hz 之间,高风速段频率介于46 Hz~50 Hz 之间时,综合品质能获得较高的得分。图1 中等高线图的椭圆形较明显,而图2 和图3 中等高线图比较接近圆形,表明低风速段频率与高风速段频率之间的交互作用较强,低风速段频率与装烟密度、高风速段频率与装烟密度之间虽有一定的交互作用,但交互效应均较弱。响应面的陡峭程度随低风速段频率、高风速段频率的变化起伏较大,说明低风速段频率和高风速段频率对综合品质得分的影响大于装烟密度。以上分析与表3 的方差分析结论一致。

图2 低风速段和装烟密度对综合品质得分的影响Fig. 2 Effects of low wind speed and loading density on comprehensive quality score

图3 高风速段和装烟密度对综合品质得分的影响Fig. 3 Effects of high wind speed and loading density on comprehensive quality score

2.3 工艺参数对烟叶烘烤时长的影响

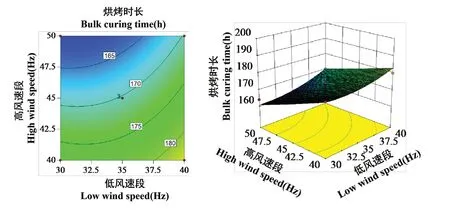

图4~6 分别显示3 组以烘烤时长为响应值的趋势图,可以看出低风速段与高风速段、低风速段与装烟密度、高风速段与装烟密度的交互作用对于烘烤时长影响均不显著。由图4 可看出,在低风速段频率确定的条件下,烘烤时长随着高风速段频率的增大而减小;在高风速段频率确定的条件下,烘烤时长随着低风速段频率的增大而增大。由图5、6 可看出,烘烤时长随装烟密度的减小而减小,只是一开始比较陡,后来比较缓慢。

表4 烘烤时间回归模型方差及可信度分析Tab. 4 Analysis of variance and reliability for bulk curing time regression model

图4 低风速段和高风速段对烘烤时长的影响Fig. 4 Effects of low wind speed and high wind speed on bulk curing time

图5 低风速段和装烟密度对烘烤时长的影响Fig. 5 Effects of low wind speed and loading density on bulk curing time

图6 高风速段和装烟密度对烘烤时长的影响Fig. 6 Effects of high wind speed and loading density on bulk curing time

2.4 工艺参数综合优化分析

用Design Expert对表2的数据做单目标优化处理,在30 ≤X1≤40,40 ≤X2≤50,55 ≤X3≤65 的约束条件下,目标函数Y1(品质得分)取得最大值,Y2(烘烤时长)取得最小值。Design Expert 处理结果如表5。

表5 单目标函数优化结果Tab. 5 Optimization results of single target function

烟叶在实际生产中,品质特征是重要因素;其次,烘烤时间决定了生产效率,也应该着重考虑。所以,按照重要程度对每个指标加上μ1=0.7,μ2=0.3(μ1+μ2=1)的权重系数,进行综合参数最优分析。

综合优化参数结果为:X1=34.167 Hz,X2=49.428 Hz,X3=58.647 kg/m3。考虑到实际应用,取X1=34 Hz,X2=49 Hz,X3=59 kg/m3,此时品质得分(Y1)为86.27 分, 烘 烤 时 间(Y2) 为165.23 h。 按 照X1=34 Hz,X2=49 Hz,X3=59 kg/m3进行3 次平行验证试验。试验结果为外观质量得分83.7 分,化学成分得分94.4 分,感官质量得分84.0 分,Y1=85.96 分,Y2=167.32 h,误差分别为0.36%、1.26%与预测结果比较近;另外与单目标优化结果比较,品质得分相差不大,烘烤时间延长12 h。

3 讨论

烟叶质量与经济效益息息相关,适宜的生态环境[19],品种的选育[20-22]及配套的栽培技术[23,24]会使烟叶的品质得到显著提高,优化烘烤工艺亦应将烟叶质量摆在首位。而烘烤时长既与烟叶内在品质的形成息息相关[25,26],又能在便于统计的基础上间接体现不同处理间能源的消耗量,因此本试验主要针对变频烘烤过程中的烤后烟叶综合品质得分与烘烤时长进行了响应面分析及优化。

烟叶烘烤的本质是变黄与干燥的统一,变黄阶段较小的风机转速,可以实现烟叶水分较慢散失,利于烘烤前期物质转化[4],这与本试验中随低风速频率段增大,综合品质得分先增大后减小,并在34 Hz时取得最大值相一致。当烟叶进入定色期,裴晓东等[27]以上部叶为试验材料时指出此时风机的主要任务是将烤房内大量湿气排出,如果风速过低,湿气排出较慢,很容易造成高温高湿环境,造成烟叶烤坏。本试验表明在低风速段频率(38℃)在33 Hz~37 Hz之间,高风速频率(42℃~48℃)在46 Hz~50 Hz 之间时综合品质得分较高,这与马力等[28]在装烟密度55 kg/m3~65 kg/m3配合变黄期转速960 r/min 得出的烤后烟叶均价最高相似,与许齐等[3]以南江3 号为试验材料得到的变黄期(32℃~42℃)采用1450 r/min、定色期(42℃~56℃)采用960 r/min 下综合经济效益最好有所出入。除此在本试验中,装烟密度对综合品质得分的影响不显著,可能是所选用的55 kg/m3~65 kg/m3均为适宜装烟密度引起的。

烘烤过程中烟叶水分的散失速度和散失量由风机转速和装烟密度共同控制,装烟密度的增大,使得热量的传递与水分的排出受到阻碍,过大或过小的风机频率都会延长烘烤时长。变频技术在烤房变频器改造中科学合理的利用,不仅可以对原本的风量调节方式进行完善和优化,而且可以使电耗明显降低30%以上[29],本试验主要针对变频烘烤过程中的烤后烟叶综合品质得分与烘烤时长进行了响应面分析及优化,今后将在保证烟叶质量和效率的基础上,对节能进行统计分析,更好的促进变频技术的发展。

4 结论

(1)低风速段对品质得分和烘烤时长的影响显著(P<0.05),较低的低风速段频率能提高品质得分,提高烘烤效率;高风速段频率是影响品质得分和烘烤时间的主要因素(P<0.01),高风速段频率在49 Hz左右时能得到较好的烟叶,且在一定程度上提高了生产效率;装烟密度对烘烤时间的影响极显著(P<0.01),装烟密度在59 kg/m3左右烘烤耗时比较短。

(2)高品质,烘烤效率高的综合优化参数为:低风速段频率34 Hz、高风速段频率49 Hz、装烟密度59 kg/m3,在此工艺条件下获得的烟叶品质得分为85.96 分,烘烤时长为167.32 h。