微表处混合料路用性能影响因素分析

2021-03-30吕建伟

吕建伟

(山西省交通控股集团吕梁南高速公路分公司,山西 汾阳 032200)

0 引言

微表处是沥青路面常用的一种养护维修技术,可修复沥青路面病害,提高路面抗滑性能,延长道路的使用寿命。然而,在沥青路面采用微表处技术养护维修过程中,会受到很多因素的影响,如果控制不当会大大降低其养护维修效果。通过试验研究,确定集料、矿料级配和纤维含量三个指标对微表处混合料路用性能的影响,分析确定合适的集料种类和级配类型,分析掺入纤维的作用,提高微表处混合料的质量,提高养护维修效果。

1 组成材料对混合料性能的影响

1.1 集料对混合料的影响分析

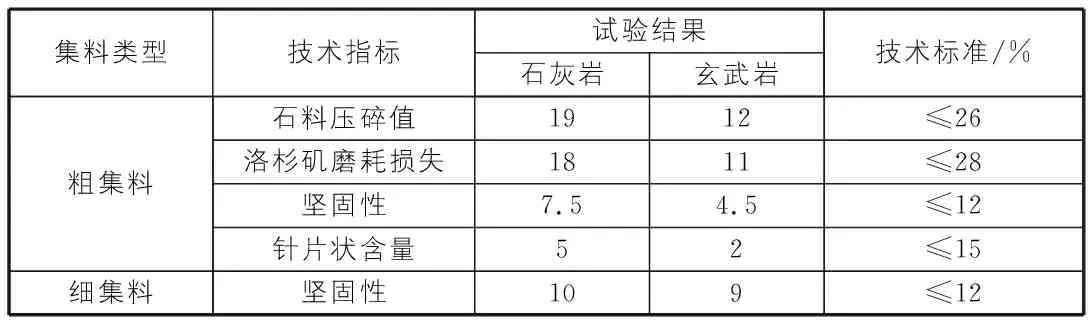

为了研究不同集料对微表处混合料路用性能的影响,选取石灰岩和玄武岩制备混合料,两种集料各方面技术指标如表1所示。

表1 微表处混合料集料技术指标

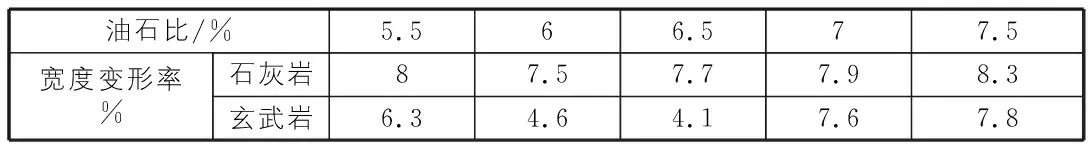

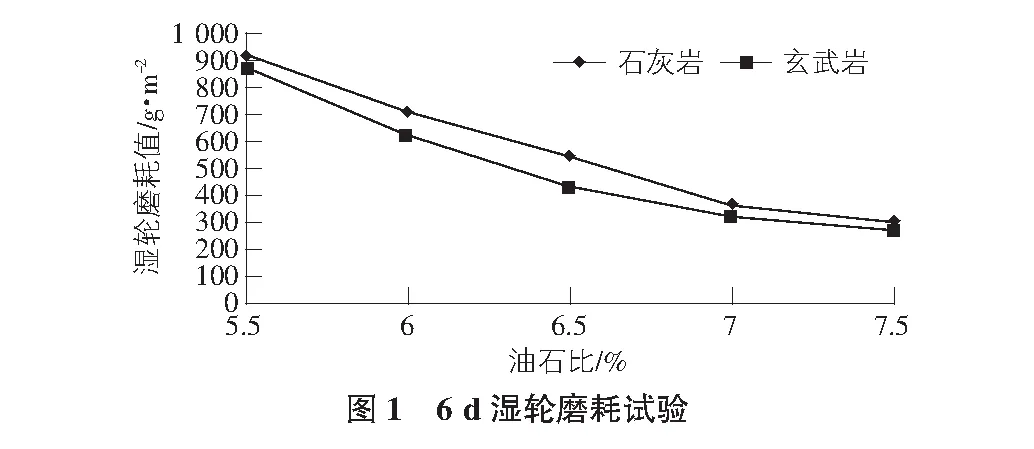

选取石灰岩和玄武岩为集料,分别在油石比5.5%,6.0%,6.5%,7.0%,7.5%拌制微表处混合料,开展湿轮磨耗和轮辙变形试验,通过分析试验数据确定混合料路用性能,6 d湿轮磨耗试验和轮辙变形试验结果如表2,表3和图1所示。

表2 不同集料6 d湿轮磨耗试验结果

表3 不同集料轮辙变形试验结果

分析6 d湿轮磨耗试验结果,在不同油石比下,以石灰岩为集料的微表处混合料湿轮磨耗值较玄武岩大,说明玄武岩微表处混合料的抗水损性能更好。分析不同集料轮辙变形试验结果,在油石比相同的情况下,以玄武岩为集料的微表处混合料的宽度变形率较石灰岩小,说明玄武岩微表处混合料的抗车辙变形能力优于石灰岩。综合分析其原因,这是由于玄武岩的磨耗性和坚固性均优于石灰岩,因此以其为集料的微表处混合料抗水损性能和抗车辙性能均优于石灰岩,应优先选用玄武岩作为微表处集料。

1.2 水泥用量对混合料路用性能的影响

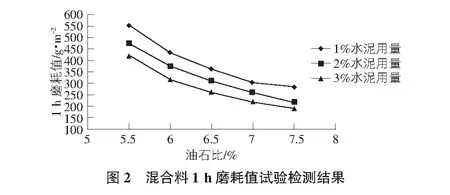

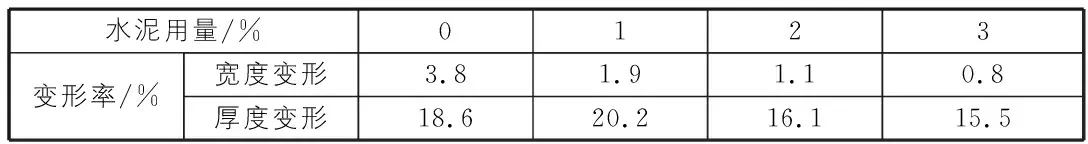

水泥能调节微表处混合料的拌和时间、破乳时间等指标,可有效提高混合料的路用性能。但随着水泥用量的增加,混合料性能改善的幅度逐步趋缓,应结合设计要求和工程造价,合理确定水泥用量。为了合理确定最佳水泥用量,分别选取油石比为5.5%,6%,6.5%,7%,7.5%,水泥用量为1%,2%,3%制备微表处混合料,分别开展性能试验分析混合料的抗磨耗性能和车辙性能,收集试验数据绘制1 h磨耗值和6 d磨耗值变化曲线如图2,图3所示,车辙性能试验结果如表4所示。

分析图2,图3混合料磨耗值曲线变化情况,随着水泥含量的增加,混合料1 h和6 d的湿轮磨耗值逐步下降,说明随着水泥含量增加抗磨耗性能得到了明显提升。分析图2和图3曲线变化趋势,水泥用量由1%增加到2%湿轮磨耗值下降趋势较由2%增加到3%变缓,说明抗磨耗性能增长幅度随水泥含量增加有所下降。

表4 不同水泥含量混合料轮辙变形试验结果

分析表4轮辙变形试验结果,在微表处混合料中加入水泥后,宽度变形和厚度变形试验结果均优于没有添加水泥的混合料。随着水泥含量的增加,宽度变形率不断下降,厚度变形率总体趋势也是下降的,说明随着水泥用量的增长混合料的抗车辙性能有所提高,但幅度不大。与水泥用量对混合料抗磨性相比,水泥对混合料抗车辙能力的提高效果不明显,应以抗磨耗性试验结果作为确定水泥用量的主要依据。

总之,水泥用量不是越高越好,应通过试验合理确定用量范围。在工程应用中,混合料设计在满足抗磨耗性能、稀浆和易性和施工要求的前提下,还要充分考虑经济性,合理确定最佳水泥用量,通常控制在3%以内。

2 级配对混合料的影响分析

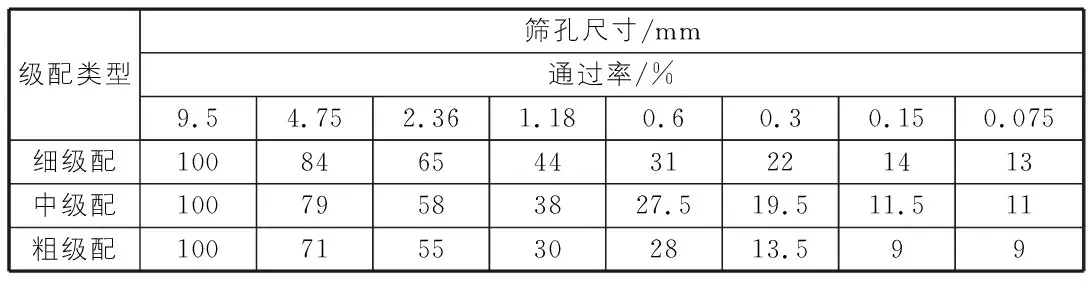

选取不同的矿料级配,开展试验研究微表处混合料使用性能变化情况。试验级配选取MS-Ⅲ型级配中值,并对矿料级配进行优化,级配数据如表5所示。

表5 微表处混合料试验级配

分别选配3种矿料级配,在最佳油石比下拌制微表处混合料,分别开展6 d湿轮磨耗试验和宽度变形率试验,试验结果如表6所示。

表6 6 d湿轮磨耗试验和宽度变形率试验检测结果

分析6 d湿轮磨耗试验数据,矿料级配从粗到细6 d湿轮磨耗值不断下降,粗集料最大,为641 g/m2,最小值为483 g/m2,但均满足规范要求。由于粗级配混合料中大粒径粒料含量较高,试验中容易被转头刮出,造成试验检测结果偏大。由于粗级配混合料的抗水损性能较差,对于降雨量较大地区应优先选用中、细级配。

分析宽度变形率试验检测结果,细级配微表处混合料检测值最大,粗级配最小。随着级配从粗到细,混合料宽度变形率不断变大。粗级配混合料中大粒径粒料含量较高,组成了良好的骨架结构,大大提高了微表处混合料的抵抗车辙能力,有效控制了车辙变形。在选择矿料级配时优先选择中值与下限之间的级配,以保证重交通等级道路的抗车辙能力。

3 纤维对混合料的影响分析

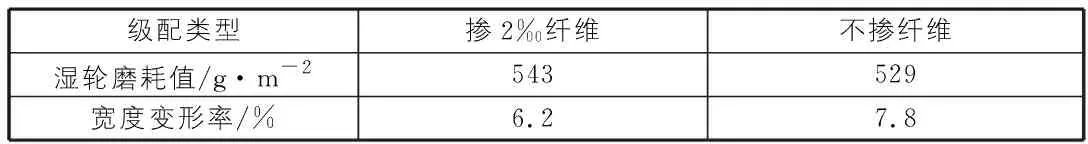

在微表处混合料中加入纤维,可以起到加筋作用,提高混合料的路用性能。为了检测纤维对微表处混合料性能的影响,选取聚丙烯单丝纤维开展试验,所选纤维技术性能指标如下:纤维直径为(0.02±0.015)mm,拉伸强度不低于450 MPa,断裂伸长率为15%~20%,纤维密度0.91 g/cm3,熔点为160 ℃~170 ℃,有较强的抗碱性能,且不吸水。结合以往的施工经验和试验数据,确定最佳纤维掺量为2‰。在最佳油石比下,分别选取掺配纤维和不掺配纤维的微表处混合料开展6 d湿轮磨耗试验和宽度变形率试验,试验结果如表7所示。

表7 6 d湿轮磨耗试验和宽度变形率试验检测结果

分析表7试验数据,掺入纤维后,6 d湿轮磨耗检测值有所增加,但增长幅度不大。这是由于纤维在加入过程中没有拌和均匀,出现一定的结团现象,从而导致6 d湿轮磨耗检测值变大。分析宽度变形率试验检测结果,加入2‰纤维的微表处混合料试验检测结果较没有加入纤维的混合料宽度变形率略低1%~2%,说明添加纤维可以提高混合料的抗车辙性能。

4 结语

为了研究集料、矿料级配和纤维对微表处混合料路用性能的影响,选取不同的材料制备混合料开展试验,分析试验数据得出以下结论:

1)分析6 d湿轮磨耗试验和宽度变形率试验结果,以玄武岩为集料的混合料水稳定性明显优于石灰岩,抗车辙变形能力也明显优于石灰岩,在混合料配合比设计中应优先选用;

2)随着水泥用量的增加,微表处混合料的抗磨耗性能和抗车辙性能均得到了不同程度的提高,但抗磨耗性能提高的幅度较大,实践中应该以抗磨耗性能试验结果作为最佳水泥用量的依据,分析得出水泥用量应控制在3%以内;

3)粗级配混合料6 d湿轮磨耗试验检测数据偏大,这是由于粗集料含量较大造成的,在降雨量较大地区应优先选用中、细级配;粗级配宽度变形率检测值较小,这是由于粗级配内部的粗集料含量高,形成骨架结构提高了抗车辙能力,应优先选择中值与下限之间的级配;

4)掺入2‰纤维的混合料宽度变形率有小幅度下降,说明掺入纤维可以提高微表处混合料的抗车辙性能。