智能全站仪在地铁隧道工程自动化监测的应用★

2021-03-30王宾宾

金 鸿 王宾宾

(中铁第一勘察设计院集团有限公司,陕西 西安 710043)

1 概述

地铁是一种特殊的地下工程,空间狭小、环境复杂,隧道在地面建筑设施和地下施工环境的影响下时常出现变形,而随着我国地铁线路开通数的增加,相应的地铁事故频繁发生,给国家和个人带来巨大的经济损失[1]。为确保地铁周边环境及设施的安全,使地铁隧道施工能够顺利进行,加强施工过程中的地铁隧道监测和基坑具有非常重要的意义。

地铁隧道变形监测具有高精度、高频率和高时效性的特点,但是地铁隧道变形监测[2]环境复杂,天窗时间段,存在安全隐患,传统人工作业模式难以满足地铁监测的要求。采用全天候、自动化的变形监测[3]方式是地铁隧道监测的最优方案,全站仪自动化变形监测系统可以对变形监测区域进行全天候、高精度、高频率、安全稳定的数据采集分析[4],生成变形曲线和变形报告,预测安全事故、消除隐患,保证地铁的安全施工和运营。

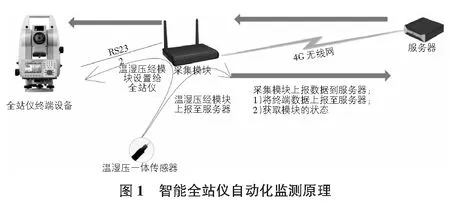

2 智能全站仪[5]自动化监测原理

基于瑞士徕卡TS50智能型全站仪(测角精度:±0.5″;测距精度:±(0.6 mm+1 ppm))和自动监测软件建立监测系统,如图1所示。测量地表在三维方向——X,Y,Z方向(其中:X,Y为水平方向,Z为垂直沉降方向)的变形变位值。采用全站仪极坐标法[6]和三角高程法[7]自动观测隧道每个断面的监测棱镜,利用每个棱镜观测的三维坐标,分别进行隧道竖直位移、隧道水平位移和径向收敛的计算,其中,利用拱顶棱镜的Z值计算隧道竖向位移,利用隧道拱腰位置两个棱镜的X值计算水平位移和水平收敛,利用拱顶棱镜和轨道上棱镜计算竖向收敛[8]。采用全站仪极坐标法和三角高程法自动观测隧道每个断面对应道床的2个监测棱镜,利用每个棱镜观测的坐标Z值和断面间距,分别进行道床横向高差和径向高差计算。

3 工程概况

某地块工程场地位于西安市科技六路以南、唐延路以东、木塔寺公园以北;场地西北角为地铁六号线车站施工工地。项目北侧为地铁六号线木塔寺站,基坑北侧开挖底边线距离地铁征地范围线约7.9 m,距离木塔寺站点基坑围护桩约21.3 m;西侧临近地铁六号线盾构区间,基坑西侧开挖底边线距离地铁范围线约12.2 m,盾构区间轨顶标高为392.076 m~394.648 m。地铁六号线科技八路—木塔寺右线盾构区间(YDK25+133~YDK25+371),长度为238 m,要求对该工程影响范围内的相关结构进行监测。

4 自动化监测方案设计

首先建立智能监测终端和测量机器人的通信,将智能监测终端的串口通信参数设置成与智能全站仪一致,然后对全站仪设站,为全站仪建立独立坐标系,其测站坐标和轴向可任意设置,但通常将Y轴设置为沿隧道方向,接着按照顺序对各监测点进行学习,主要获取各监测点的水平角、垂直角和斜距,最后为监测点分组并制定监测计划进行数据采集[9],得到各变形点的三维坐标、变形量及变形曲线图,根据设置软件还可以将原始观测数据及差分处理后数据通过报警模块发送至联系人。

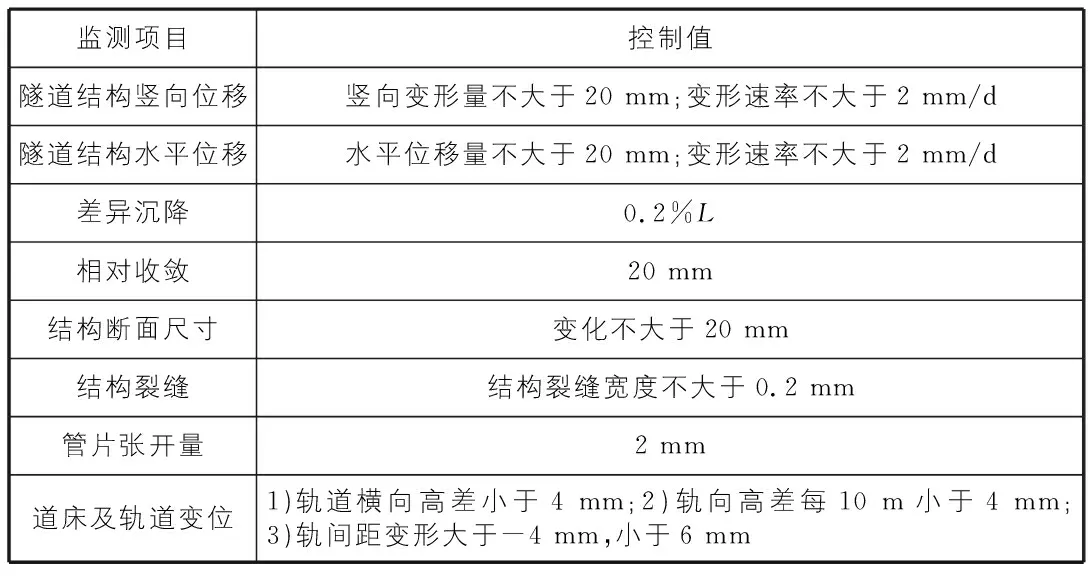

结合本项目的特点及规范[10]的要求,主要监测项目及控制指标如表1所示。

表1 地铁盾构区间结构监测项目控制指标

4.1 基准的选取及布设与建立

基准点通常布设在变形区50 m以外的隧道中,布点个数可根据内部环境灵活设置,但应尽量大于3个,高程和平面共用,控制点选用大棱镜,安装在隧道主体结构上,以提高监测精度。基准点和测站点的点位布设位置如图2所示。

监测基准网的布设要根据现场的实际情况进行钻孔方式埋设,基准点埋设在相对稳定和方便使用的位置,远离震动设备,便于长期保存,通视条件良好,并定期检查基准点的稳定性。

基准网的建立通过空间自由设站边角交会[11]的方式取得。

4.2 工作基点和监测点的选取及布设

4.2.1工作基点布设

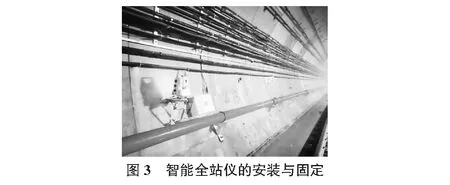

全站仪布置在监测区段的中部,使全站仪两侧范围基本相同,从而使各监测点的误差尽量均匀。全站仪托架采用不锈钢材料制作,安置于隧道侧壁,离道床1.2 m左右。其最外侧距墙壁40 cm,仪器距离设备限界约60 cm,距线路中心线1.7 m,在空间上足以架设测量仪器,可有效避免各种设备阻挡测量视线及传输信号之间的相互干扰,方便全站仪自动寻找目标并保证测量精度智能全站仪安装见图3,现场布设工作基点2个。

4.2.2监测点布设及埋设

根据规范和项目安全评估方案要求,地铁盾构区间段落,结合基坑与地铁既有结构的关系,与基坑对应位置的监测点断面间距按照5 m布置(总长度约190 m,小计布设39个),其余监测范围内的断面间距按10 m布置(总长度约50 m,小计布设8个),共计布设44个断面,在每个断面道床轨道两侧、隧道两侧拱腰位置、拱顶(根据实际情况避开高压接触网线位置)各设立1个监测点,每个断面布设5个点位,用于监测隧道结构竖向位移、平面位移、相对收敛、隧道尺寸、道床横向高差、道床竖向高差等内容,棱镜距隧道壁3 cm~5 cm,监测断面点位布设如图4所示。盾构区间断面编号从小里程由左至右分别编号为SGC1-1,SGC1-2,…,SCG1-5,SCG44-1,SCG44-2,…,SCG44-5,如图5所示。在对应断面相邻的管片上加装棱镜,位置在隧道腰部平行,用于监测隧道管片张开量,共计布设44个。

4.3 观测要求及监测精度

1)采用徕卡TM50智能型全站仪,该全站仪具有自动目标识别和精确瞄准的功能,而且具有小视场模式,尤其适用于地铁隧道狭长工程。全站仪外接数据传输模块(DTU),接受DTU的指令调度进行数据采集,通过4G/5G网络将数据实时发送到服务器。

2)每次测量应采集控制点和监测点的数据,以控制点坐标为基准对全站仪进行后方交会,计算出全站仪的三维坐标值,以此来推算各监测点的三维坐标。

3)变形分析前应首先设置初值,全站仪在经过一段时间观测后,选择前面几期较为稳定的数值取平均后作为初值,后续测量以该初值为基准进行变形分析。

平面控制点要定期与附近的控制基标进行连测,当控制点发生位移时,在进行位移监测时应把控制点的位移累加进去,作为最终的位移值。

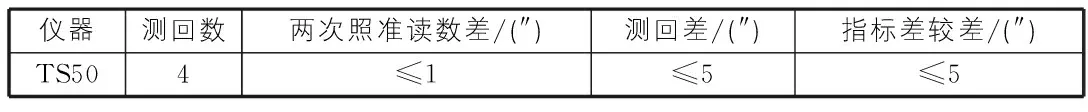

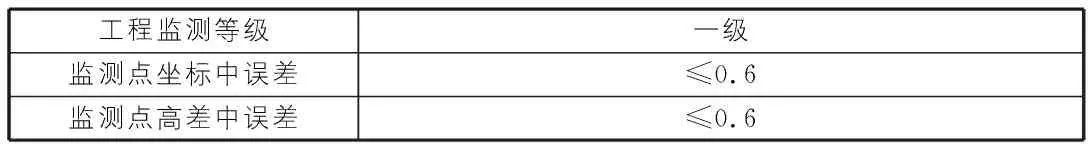

监测观测要求及精度要求如表2~表5所示。

表2 水平角测量

水平角测量采用方向观测法,当连测时方向数超过三时,应进行归零。

表3 竖角测量

表4 距离测量

表5 监测点精度要求 mm

4.4 监测数据处理及结果输出

自动化监测数据均由计算机进行处理与管理,当取得各种监测数据后,能及时进行处理,绘制各种类型的表格及曲线图,计算变形量,评估结构物的安全性,确定工程技术措施。自动化监测将所有监测数据传输至远程云计算中心,远程云计算中心可将海量监测数据进行整理计算分析,并将分析结果以云平台的形式展现给用户。

5 实验结果及分析

本次监测获得一个周期7 d的沉降量同首期对比分析,通过监测系统后台自动处理,监测成果分析见表6。

表6 一个周期内的沉降量与首期对比分析

由表6可知,对一个周期内10个监测项目的数据进行统计分析,盾构区间结构整体稳定,本次各监测项目最大周变化量2.04 mm,累计最大变化量-3.58 mm,没有出现异常情况。

6 结语

结合项目实施的情况,验证了采取自动化监测方案的可行性,达到预期的效果。全部采用网络数字化,避免人为误差,减轻了劳动强度,达到了快速处理数据并反馈结果。预测结构物的安全性,及时反馈指导施工,调整施工参数,达到安全、快速、高效施工之目的。