内衬墙单侧支模钢管型钢组合模架体系

2021-03-30亓伟

亓 伟

(山西一建集团有限公司,山西 太原 030012)

1 概述

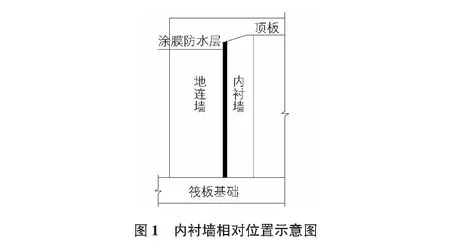

随着城市的建设和发展,寸土寸金的现象愈演愈烈,地下空间资源的充分利用,被越来越多的开发商和设计者所重视,许多建筑的地下工程外墙与用地红线距离很近,地下工程的剪力墙施工采用双侧支模难以实现。另一些采用逆作法施工的地下工程的结构外墙和基坑支护墙体,两墙合一,内衬墙施工必须采用单侧支模(见图1)。

2 工程概况

我公司承建的某地下人防工程,位于城市主干道下,周边高楼林立,环境复杂,地下水位高,结构形式为板柱结构,施工总长度为227 m,宽度为23 m,地下1层局部为2层,为确保工程上面的道路如期通车,结合工期要求,在多种方案比对的基础上,最终采用了盖挖逆作法施工。

本工程采用的逆作法施工中,地连墙充当三个角色,地下人防工程的结构外墙、止水帷幕、深基坑支护结构。土方开挖后,在结构顶板和地连墙形成的内部空间结构中,设置防水层、基础筏板和内衬墙。内衬墙厚度250 mm,高度4 800 mm,沿地连墙一圈设置,内配12 mm的三级钢,间距200 mm,下部锚入基础筏板,上部化学植筋锚入顶板,混凝土强度C30。

3 工艺原理

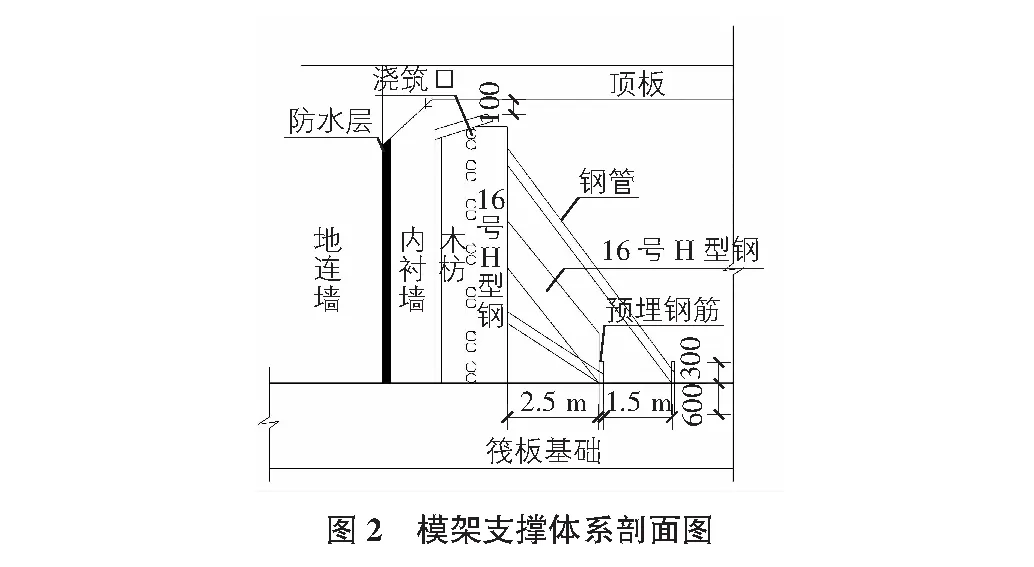

竖向构件的模板体系加固一般依赖于穿透构件的螺杆和围合于构件外围的抱箍来实现。由于本工程工艺特殊,无法进行双面支模,只能单侧支模。单面模板加固采用内侧筏板基础埋设地锚,内侧采用斜撑钢管、H型钢与单侧竖向钢管、H型钢同时受力的模架体系,使侧向压力通过连接墙板的次楞、主楞、斜向支撑与地面地锚的钢管和H型钢传递至筏板基础。

4 工艺流程

施工准备→测量放线→模板拼装/预埋固定钢筋→整幅模板临时就位→主次龙骨安装→H型钢及部分斜撑设置→搭设作业脚手架→模板校正及加固→验收。

5 主要施工过程

5.1 测量放线

根据水平控制网和高程控制网引测标高和控制线。将控制标高引测到地连墙和桩柱上,用墨线和红色油漆标识,间距不大于10 m。在筏板上弹出内衬墙边线和200 mm控制线,根据200 mm控制线,和模架体系设置间距要求,把型钢斜撑的地面支撑点连线弹出。

为了便于操作,将斜撑的地面控制点全部放到一条线上,即,将地锚设置好后,沿地锚通常设置一道型钢压梁。

5.2 预埋固定钢筋

地下人防工程筏板基础浇筑工程中,分别在距内衬墙2.5 m,4 m处预埋长度不小于0.6 m φ25(锚固长度不小于300 mm)的短钢筋作为地锚支撑点,使支撑杆件与模板形成45°~60°的角度,保证支撑杆件受力角度符合规范要求。转角处按45°角设置预埋点。主龙骨材料为直径48 mm、壁厚3 mm圆钢管,主龙骨合并根数为2根,间距为250 mm;次龙骨材料为宽度50 mm、高度80 mm的木方;次龙骨合并根数为1根,次龙骨间距200 mm;地锚纵向间距为900 mm(同内支模架间距)。

5.3 模板次龙骨拼装

模板次龙骨拼装时,先在距墙根500 mm左右的地面上,将次龙骨垂直于墙的方向摆好,间距200 mm,用圆钉将木模板固定在次龙骨上,拼装尺寸,一般高度方向较墙高小20 mm,宽度为两幅单块模板的尺寸,若采用小型板,可加至三幅宽度。本工程墙高大于4 000 mm,沿高度方向分两次拼装。注意次龙骨的位置,确保竖向拼缝处有一根次龙骨,且次龙骨在缝两侧的尺寸相等。

拼装好的整幅模板竖起来,临时靠在墙钢筋骨架上,将主龙骨的位置弹线标出,用圆钉将短方木块固定在标线处,做主龙骨的支撑点。

逐幅布置模板的主龙骨和型钢斜撑,后方有柱或墙体的,将支撑点作用力传递至桩柱,没有墙柱的,把型钢和地面的预埋件焊接。

根据地面控制线,逐幅调整模板的垂直度和平整度,并在模板上部设置浇筑簸箕口,间距1 800 mm一个。

5.4 模架支撑体系加强处理

考虑到模架体系的刚度和整体性,主龙骨与型钢斜撑之间增设一道型钢。调整钢管斜撑、型钢斜撑的倾斜角度,使之处在同一斜面上,搭设钢管剪刀撑,将同一斜面的斜撑连成整体,剪刀撑与型钢连接处,可在钢管两侧焊接角钢或短钢筋卡住(严禁将剪刀撑直接与型钢焊接在一起)。

模架支撑体系剖面图见图2。

5.5 作业脚手架搭设

为了便于模架体系加固调整和之后的混凝土浇筑,现场需搭设作业脚手架。将模架体系及斜撑位置布置好后,便可搭设作业脚手架,为了便于上层模板及斜撑施工,也可同时交叉搭设作业脚手架。脚手架的立杆布置应与斜撑交错布置,并是斜撑间距的倍数,切记脚手架的立杆不得与斜撑相连。为防止脚手架倾覆,应在外侧设置连墙件或抛撑。

5.6 模板及支架拆除

混凝土浇筑完成24 h后,先将主次龙骨处的连接件松动,使得模板与混凝土墙体分开。

墙体混凝土强度达到设计要求的拆模强度后方可拆除。拆除时,应填报拆模申请,经批准后方可拆除。

拆模应遵循“先搭的后拆,后搭的先拆”,严禁将斜撑和连墙件全部拆除,再拆主次龙骨。

拆下的钢管、扣件严禁抛掷,应有序传递至地面。

原先拼装好的整幅模板应肢解后,逐件拆下。

混凝土拆模后应加强养护工作,及时涂刷养护剂,冬期施工时墙体注意保温措施。

6 材料及设备要求

模板采用13 mm×1 220 mm×2 440 mm的覆膜胶合板,板材表面应平整光滑,具有防水、耐磨、耐酸碱特性,含水率不应大于15%。

次龙骨采用50 mm×80 mm木方,不得使用虫蛀、霉变、折裂、枯节、腐朽的材料,含水率不应大于25%。

模架支撑体系,由模板、主次龙骨、压梁、预埋钢筋、斜撑和连接件等组成。其中,埋件包括:预埋钢筋(HRB400级钢φ25)、压梁(12号槽钢)。斜撑包括:φ48(壁厚30 mm)钢管、扣件、16号H型钢等。施工机械主要是用于支架的搭设、安装的手提电钻和切割H型钢的无齿锯。

7 质量要求

模板与混凝土的接触面应清理干净,并涂刷隔离剂;涂刷隔离剂时,不得玷污钢筋和混凝土;模板应接缝严密,不得漏浆;固定在模板上的浇筑口、预留孔、预留洞和预埋件不得遗漏,且应安装牢固;模架支撑体系的扣件、螺栓等连接件应全数检查。地面埋件的施工位置在同一条直线上;墙体模板垂直度允许偏差为8 mm,平整度允许偏差为5 mm;混凝土浇筑前,模板内的杂物必须清理干净,木模板应浇水润湿。模板下口应提前用砂浆或混凝土封堵;模板拆除后,应及时做好墙体混凝土的养护和成品保护。

8 验收标准

检查验收人员程序:模架支撑系统在搭设完成后,应由项目经理组织项目人员进行检查验收,验收人员应包括:项目经理、项目技术负责人、专项施工方案编制人员、项目安全员及企业技术、安全职能管理部门的相关人员;监理单位项目总监理工程师及专业监理工程师。对于验收过程中提出的问题,应制定相应的整改措施,整改完毕后,再行复验。验收合格后,经建设单位、监理单位、施工单位项目负责人签字确认后,方可进入后续工序的施工。

模架搭设前,应由项目技术负责人向全体作业人员进行详细的技术交底。支模作业人员必须经过安全培训合格,架子工应持有特种作业人员操作证。支模施工必须按照经审批的技术方案要求施工,现场有变动。需要对方案进行修改,必须经过原审核、审批人员同意,重新审批后方可实施。

模架体系检查验收时应提供下列文件:模架体系搭设过程检查记录表,专项施工方案及变更文件,技术交底文件,隐蔽工程验收记录,模架系统底部混凝土强度试验报告等。

9 安全注意事项

模架安装、拆除前,应做好班前安全交底;H型钢重量较大,确保安全的同时,工人在安装支架时应由多人协助操作;在确保单侧支架立稳后,工人才可操作下一步;安装作业脚手架,脚手板须满铺,顶层平台须设置护身栏杆,并满挂密目网;脚手架平台上部,应设置安全带系挂点,现场作业人员须佩戴安全带、安全帽;做好现场照明和警戒、警示标识;严格控制混凝土浇筑速度,分层浇筑;模架体系拆除时,现场应设置警戒带,专人负责。

10 相关参数

次龙骨竖向设置,间距200 mm;主龙骨水平设置,2根合并为1根,均由蝴蝶卡和螺杆固定,第一道距地250 mm,沿高度方向间距500 mm;型钢斜撑间距900 mm,钢管斜撑间距900 mm与型钢斜撑交错布置。

11 结语

在该地下人防工程逆作法施工中,对现浇混凝土内衬墙采用单侧支模钢管型钢组合模架体系,墙体未出现胀模、错台、漏浆等质量缺陷,混凝土成型质量良好,节省抹灰费用缩短了工期,为地下空间施工技术探索出一套实用、有效的施工方法,值得推广。