Ti55531钛合金扭力臂热锻成形工艺设计及优化

2021-03-29郭晶玉邓小虎郑宝星武川

郭晶玉,邓小虎,郑宝星,武川

Ti55531钛合金扭力臂热锻成形工艺设计及优化

郭晶玉a,b,邓小虎a,b,郑宝星a,b,武川a,b

(天津职业技术师范大学 a. 机械工程学院; b. 汽车模具智能制造技术国家地方联合工程实验室,天津 300222)

根据钛合金扭力臂锻件的形状和结构特点设计热锻成形工艺及模具,并采用正交试验对其进行优化。通过有限元仿真对热锻成形工艺及模具的可行性及合理性进行了分析和验证,并采用正交试验方法,通过极差分析和方差分析对热锻成形工艺进行了优化。设计的热锻成形工艺和模具得到的扭力臂锻件成形良好,无折叠缺陷,仅发生轻微穿流;采用优化后的最佳锻造工艺参数组合,即锻造温度为820 ℃、锻造速度为25 mm/s、模具温度为350 ℃,获得的锻件平均晶粒尺寸标准差为0.110 μm,最大成形载荷为1690 t。与正交试验中的其他方案相比,结果更为良好,证明了最佳锻造参数组合的合理性。

扭力臂;锻造;工艺设计;有限元仿真;正交试验

Ti55531合金是一种新型高强高韧型合金,其名义成分为Ti-5Al-5V-5Mo-3Cr-1Zr,具有极佳的强度、塑性与韧性匹配性,热成形性能较好,并且具有良好的淬透性和较宽的加工工艺范围,特别适合制造必须承受巨大应力的零部件,在航空航天工业中日益受到青睐。与当前广泛应用于大型民用客机上的Ti1023传统近型合金相比,Ti55531合金冶炼、加工成本低,不会产生明显的成分偏析,且具有强度优异和断裂强度高等优点。该合金主要替代TC4与Ti1023等合金,应用于飞机起落架、机翼等承力结构件,性能要求在兼顾高强与高韧的同时具有一定的塑性。飞机起落架的活塞杆可以在外筒中旋转,为保证飞机在直线滑行或转弯时能够按照特定方向行进,需要通过扭力臂将起落架外筒上的力矩传递给活塞杆,因此,扭力臂的质量和性能优良与否直接关系到飞机在起飞或着陆时的安全[1]。航空用钛合金扭力臂通过锻造制造而成,锻件的宏观成形工艺-微观组织演化-力学性能之间存在关联机制,研究揭示三者之间的影响规律,对于优化工艺,提高产品的成形质量和力学性能,具有十分重要的意义。

近年来,对Ti55531钛合金进行了大量的研究。例如闵新华等[2]对Ti55531合金棒材和锻件进行不同工艺的固溶和时效热处理,研究了热处理工艺对其显微组织和拉伸性能的影响。潘浩等[3]为了提高Ti-55531钛合金相区锻造的损伤容限,通过Gleeble- 3800热模拟试验机对Ti-55531合金在试验条件下热变形行为及流动应力变化进行了研究。结果表明,Ti-55531合金的流动应力曲线为稳态流动型,在相同的应变速率下,变形温度越低,流动应力越大;在相同的温度下,应变速率越快,流动应力越大。通过对试验数据拟合得到了应变量为0~0.7的Ti-55531合金本构方程,方程的准确度高,平均误差为8.99%。在试验条件下,平均热激活能为209.204 kJ/mol,最小值为200.389 kJ/mol。

锻造工艺是制造钛合金构件重要的生产工艺和发展方向之一。采用合理的锻造工艺不仅可以得到特定形状的锻件,还能够使锻件具有合适的微观组织和良好的力学性能。洪凌翔等[4]研究了TC11钛合金筒类锻件的锻件尺寸、锻造工艺和模具设计,制定了可行的锻造方案,并通过有限元仿真进行分析验证,结果表明,锻件变形均匀,变形量集中分布在1.2~1.5以内,符合预期。经试制获得的锻件晶粒细小,组织均匀。杨川等[5]设计了TC4钛合金薄壁高筋锻件的锻件尺寸和模具结构,通过Deform-3D软件对成形过程进行了仿真分析,从而选取了合理的锻造工艺参数,生产出的TC4钛合金锻件各区域的晶粒尺寸比较均匀,力学性能良好。杨刚[6]通过有限元仿真与试验分析研究了TA15大型钛合金整框的成形过程,系统分析了在锻造过程中钛合金的流动规律和变形机理,设计出了能够有效避免锻件锻后开裂问题的锻造工艺方案和模具结构。詹辉等[7]根据TC4钛合金连接板的结构和钛合金的特性,设计出了包含4个工步的成形工艺和模具,解决了成形难点,生产出的锻件尺寸符合精度要求,产品质量满足技术要求。

热变形过程中存在的微观组织演化机制,无论对于材料的宏观变形行为,还是产品的力学性能,都会产生重要影响[8],因此,国内外大量学者对动态再结晶演化机制展开了系统、深入的研究。Y Sun等[9]在热压缩试验数据的基础上建立了Ti-22Al-25Nb合金的本构方程和动态再结晶模型,通过本构方程获得的预测应力与试验数据中的真实应力非常接近,动态再结晶模型的预测准确性也得到了证明。X Liu等[10]对Ti-6Al-4V-0.35Fe合金的热变形行为进行了研究,建立了应力补偿多变量回归模型和Avrami动态再结晶模型,并通过试验验证了模型具有良好的准确性。刘强等[11]通过热压缩试验研究了Ti-6Al-4V-0.1Ru钛合金的高温流变行为,并通过线性回归建立了Arrhenius本构方程,采用将试验值和模型预测值进行对比的方式验证了该模型具有较高的预测精度。吴迪鹏等[12]研究了TC31钛合金的高温流变行为,建立了结合参数的Arrhenius本构方程,并证实了基于应变修正的Arrhenius本构方程的准确性。崔新鹏等[13]基于ProCAST,建立钛合金铸件铸造变形的模拟预测方法。以某板状钛合金铸件为例,模拟了充型凝固、型壳内冷却和脱壳后冷却3个过程,并分别对各过程进行了相应假设和参数设置。通过合理设置模拟流程和材料参数模型,数值模拟可以预测钛合金铸件的变形规律,并为变形量预测提供重要参考。

在锻造工艺生产中,通过控制坯料温度、锻造速度和模具温度等参数,可以改善或消除材料在变形过程中产生的应变硬化,从而显著降低材料的变形抗力,提高成形性能,实现省力成形。吴捍疆等[14]采用有限元仿真的方法,通过Simufact Forming软件对TC4合金航空发动机叶片的成形过程进行了研究,并通过正交试验得到了最佳锻造工艺参数组合,优化了叶片的精锻工艺。李向阳等[15]针对游艇上某转向臂在实际生产中的锻造缺陷设计了正交试验表,并对正交试验结果进行了极差分析,结果表明,镦粗下压量和镦粗台孔深对目标函数具有显著影响。周昆凤等[16]通过正交试验研究了不同因素对08钢汽车空心EPS转向轴关键部位成形的影响,获得了较优工艺参数,结果表明,采用优化后的工艺参数生产出的产品性能优良。

锻造工艺设计的合理性不仅决定了航空用钛合金扭力臂的成形质量是否优良,还会对其内部微观组织的演化产生重要影响,进而会影响到扭力臂的整体力学性能。扭力臂形状复杂,锻造成形难度较大,在成形过程中对其内部微观组织的协调和控制同样面临较大困难,这些都对航空用钛合金扭力臂的锻造工艺设计和优化提出了不小的挑战,因此,文中以Ti55531钛合金扭力臂为研究对象,设计出扭力臂热锻成形工艺和模具,并对其可行性和合理性进行验证,最后通过正交试验对扭力臂热锻成形工艺进行优化。

1 锻造工艺设计

1.1 锻件结构与成形工艺分析

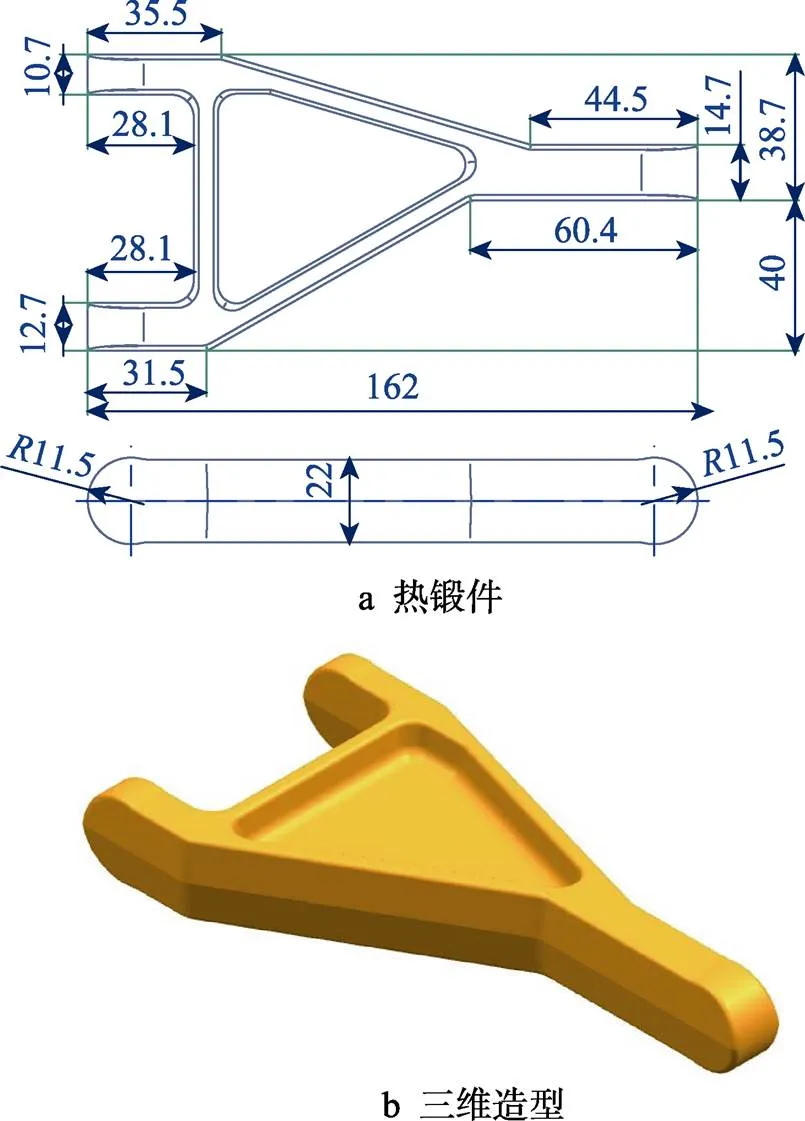

图1a为扭力臂的热锻件,其中,三角形深腔深度为9 mm,拔模角为7°。图1b为扭力臂锻件的三维造型。结合图1a和图1b可以看出,扭力臂锻件在整体上具有截面突变的特点,该锻件一端细长,截面较小,长度约为锻件总长度的1/2,另一端为截面同样较小的两个凸耳。此外,锻件中部三角形深腔的3个侧壁厚度极小,这些特点都会导致扭力臂热锻成形的难度增大。

图1 扭力臂锻件

锻件的形状复杂系数是指锻件的体积与其外廓包容体积之比,形状复杂系数等级S1级锻造难度最低,S4级锻造难度最高。根据计算,扭力臂锻件的形状复杂系数为0.24,介于0.16~0.32之间,形状复杂系数等级为S3级,锻造成形的难度较大。在扭力臂热锻成形的过程中,由于三角形深腔侧壁的厚度极小,所以极易出现折叠和充不满等锻造缺陷。另外,凸出的双耳较长且体积较大,在成形的过程中同样容易出现充不满,因此,合理的锻造工艺和模具结构对于提高锻件的成形质量至关重要。

1.2 锻造工艺与模具设计

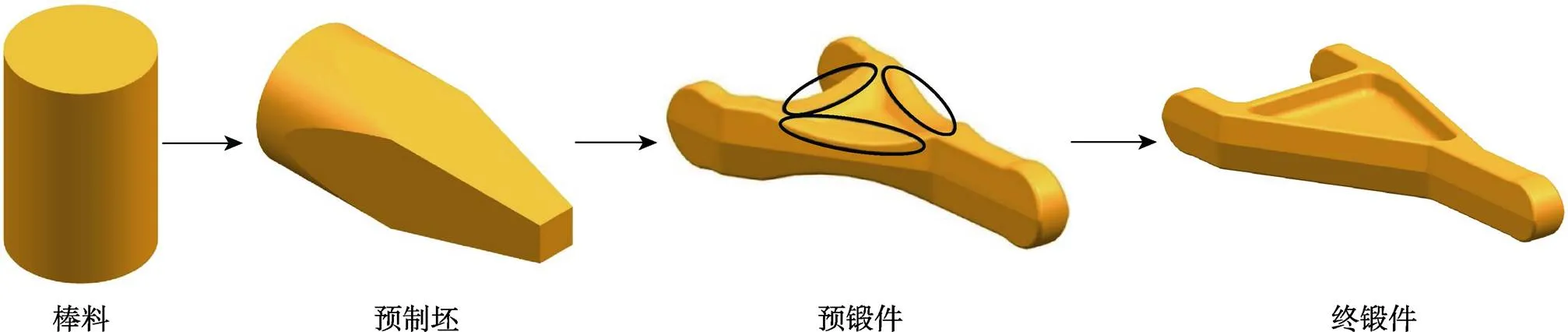

钛合金扭力臂锻造工艺如图2所示,设计的钛合金扭力臂热锻成形工艺采用“制坯+预锻+终锻”的成形方式。通过自由锻将圆柱形棒料加工成锥形预制坯,能够提高材料利用率,降低材料成本。预锻件三角形深腔侧壁的高度较低,宽度较大,深腔底部采用较大的倒角和圆角,在终锻时可以通过金属的流动补充侧壁成形,从而避免侧壁由于一次成形出现折叠和穿流,也可避免双耳根部出现折叠。同时,为改善终锻件的变形情况,预锻件厚度方向的尺寸较终锻件大4 mm,宽度方向的尺寸小2 mm。在终锻中,扭力臂最难成形的双耳已经基本成形,因此主要对三角形深腔及其侧壁进行锻造成形以及其他部位进行精整,完成扭力臂形状和尺寸的最终成形。

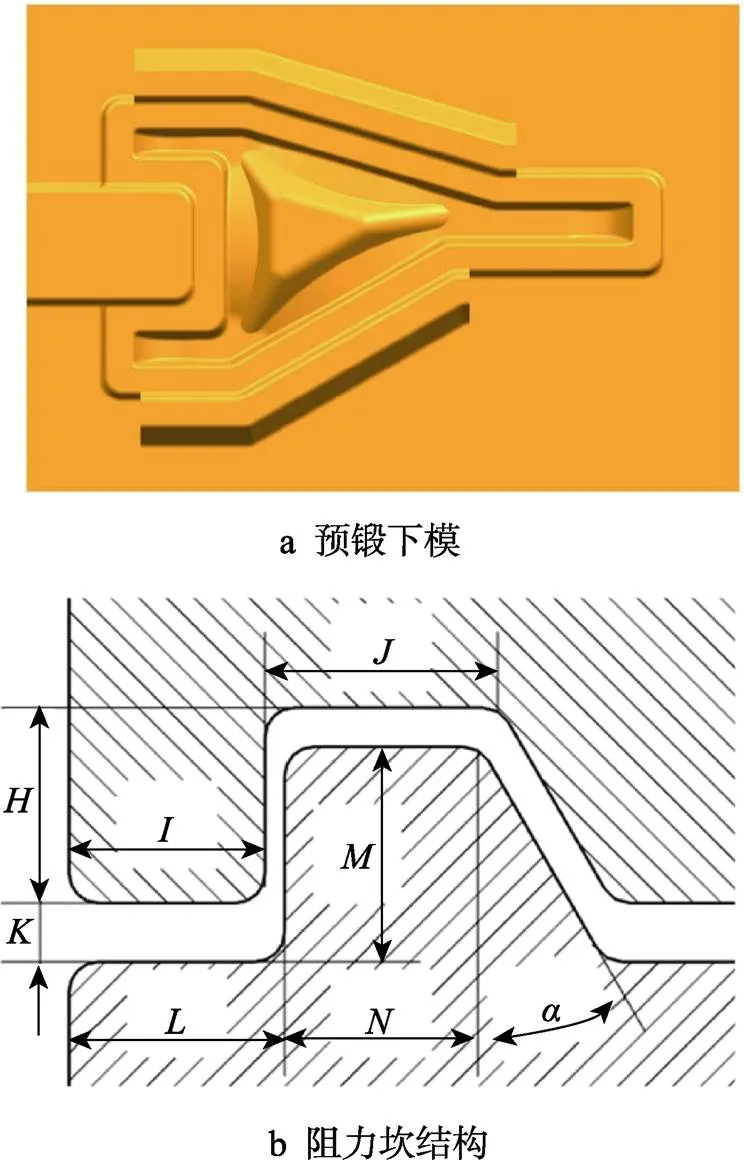

预锻下模及阻力坎如图3a所示,在预锻中,为减缓成形过程中金属向两侧外流,促使金属由扭力臂主体流向凸耳部位,保证凸耳充填完整,在预锻模具的型腔两侧增设阻力坎,阻力坎结构形式如图3b所示。当金属流动到阻力坎时,由于受到强烈的阻碍作用,会转而向未被填充的凸耳型腔流动,从而使难以填充的凸耳型腔充填完整。由于预锻件的小端容易成形,并且终锻时只是对深腔侧壁进一步成形以及对锻件尺寸进行精整,因此在预锻模具小端型腔处和终锻模具上采用常规飞边桥。

图2 钛合金扭力臂锻造工艺

图3 预锻下模及阻力坎

2 有限元模型的建立与仿真结果分析

文中着重介绍Ti55531扭力臂锻造设计及优化过程,对于Ti55531合金本构方程和动态再结晶模型的建立,只列出基本的方程,详细的推导和验证过程可参考郑宝星等[17]的研究成果。

2.1 Ti55531合金本构方程及动态再结晶模型验证

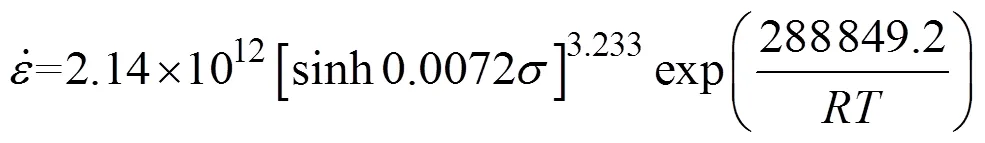

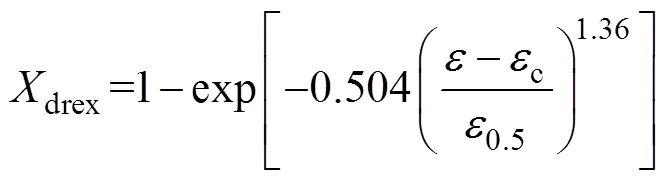

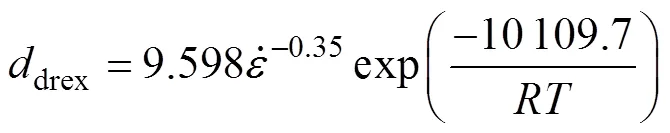

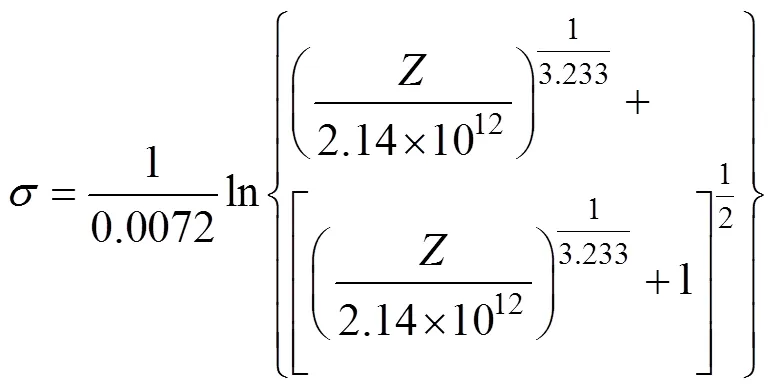

根据Ti55531合金压缩试验数据[18]建立了Ti55531合金的本构方程和动态再结晶模型,如式(1–6)所示[19]。

Ti55531合金本构方程:

Ti55531合金动态再结晶模型:

式中:c为临界应变;p为峰值应变;drex动态再结晶体积分数;为应变量;0.5为动态再结晶体积分数达到50%时对应的应变值;drex为动态再结晶平均晶粒尺寸。

将各参数代入用参数[19]表示的宏观变形本构方程可得式(7):

采用式(7)对不同变形温度和应变速率条件下的峰值应力进行了预测,并将其和试验结果进行了对比,吻合较好。说明文中建立的Ti55531合金宏观变形本构方程精度较高,能够为Ti55531合金的热加工提供理论依据。此外,为验证动态再结晶模型的正确性,建立了热压缩过程的有限元模型,对热压缩试样变形和晶粒尺寸分布进行了计算,模拟结果和试验观测结果一致,证明了文中建立的动态再结晶模型的准确性。详细的模拟过程可见郑宝星等的研究成果[17]。

2.2 宏微观耦合有限元模型的建立及仿真结果分析

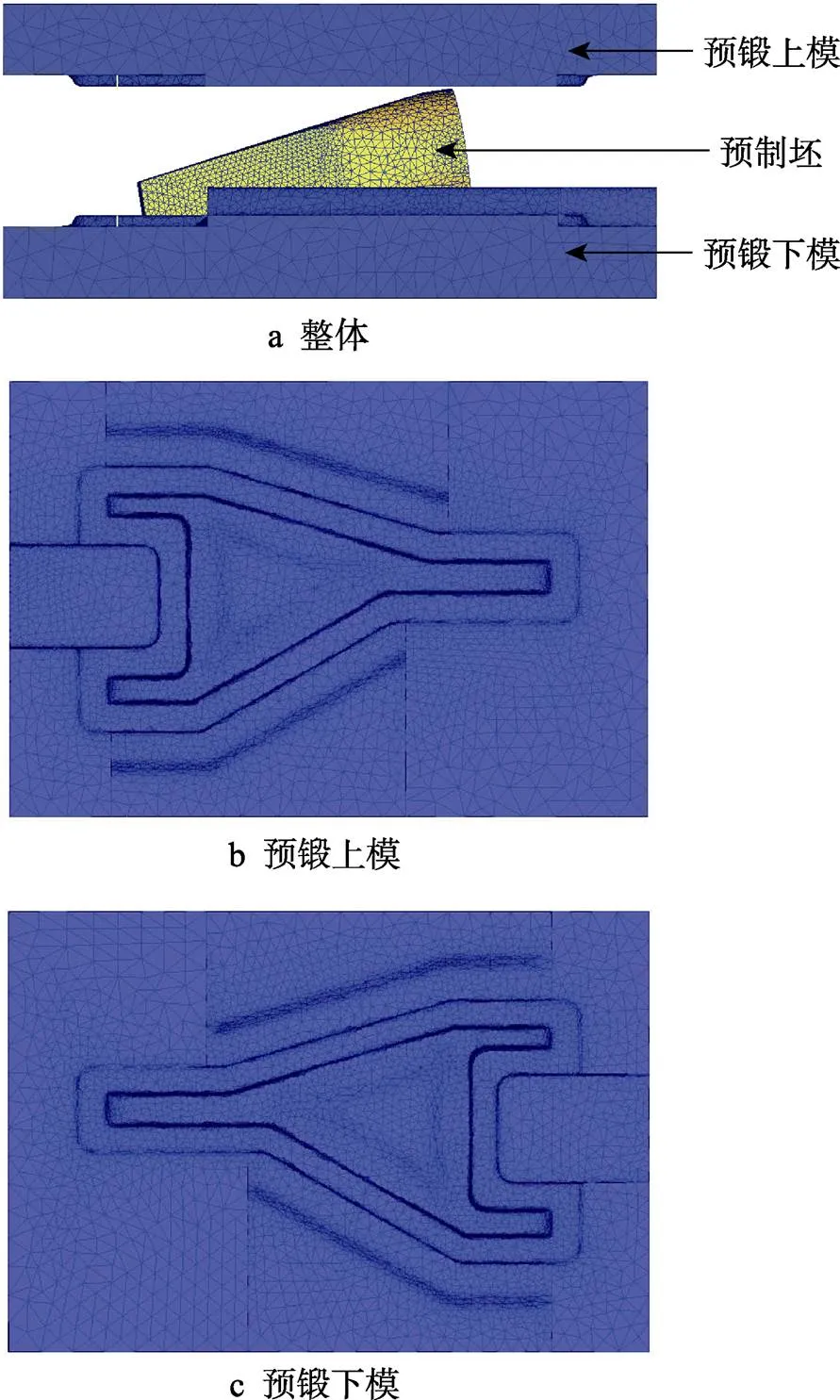

通过UG完成预制坯、预锻模具和终锻模具的三维模型,转化为STL格式后导入DEFORM-3D中建立有限元模型。有限元模型所用的材料模型为上述根据Ti55531合金压缩试验数据建立的本构方程和动态再结晶模型。如图4所示,对坯料采用绝对尺寸比例进行网格划分,最小网格尺寸为1 mm,初始网格总数为32 622。对模具采用相对尺寸比例的方式进行网格划分,并对模具型腔进行局部网格细化以提高仿真精度,模具的网格总数量为100 000。

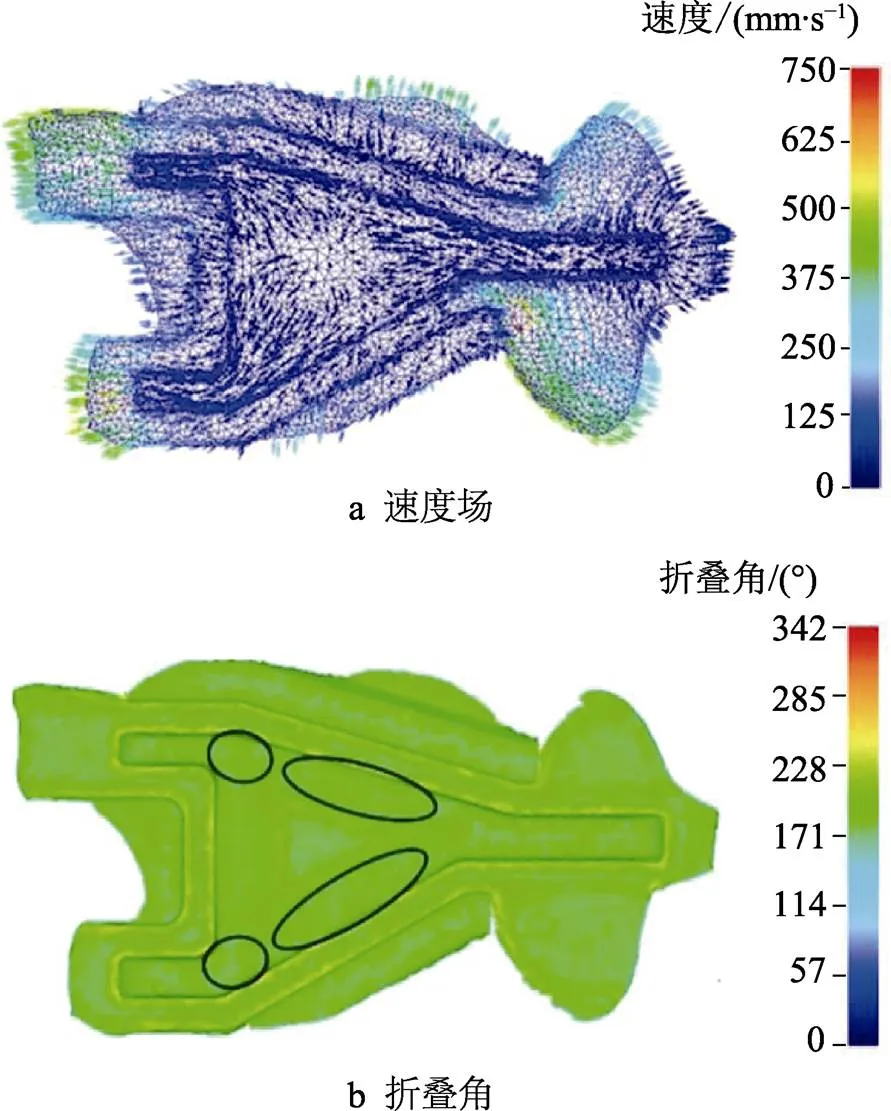

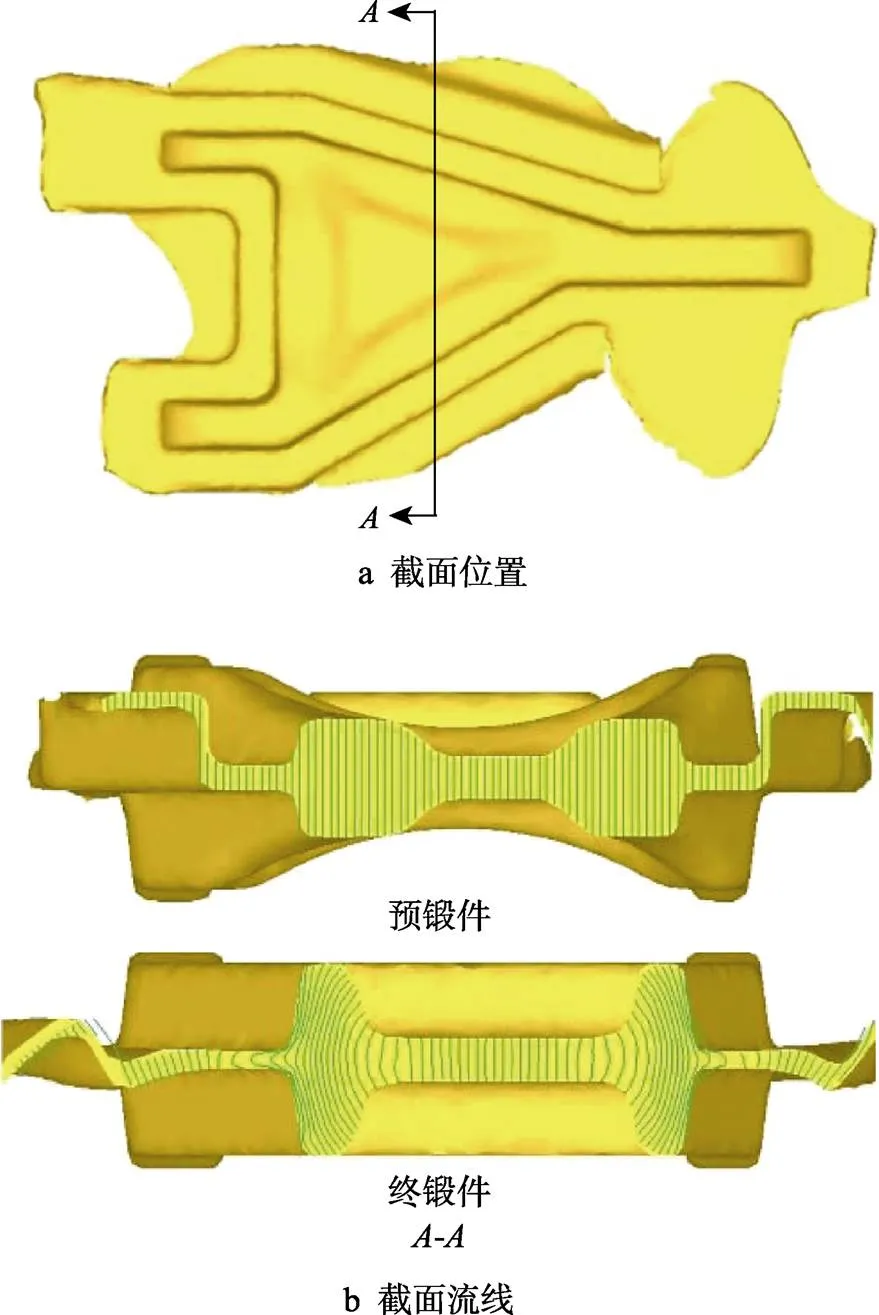

预锻结果见图5。如图5a所示,在预锻中双耳是由扭力臂主体部位的金属流动过来充填而成,因此,若模具型腔设计不当,双耳的根部极易因两股金属的汇流而产生折叠。另外,在预锻初期金属向两侧外部流动,这可能会导致三角形深腔两侧的侧壁产生折叠。由图5b可知,预锻件最难成形的双耳充填完整,双耳根部和深腔侧壁未产生折叠缺陷,较为严重的折叠都出现在锻件的飞边上,不影响锻件质量,并且预锻件两侧飞边较小,分布较为均匀。这说明预锻模具型腔设计合理,模具上与预锻件三角形深腔内部相对应的大倒角和大圆角有效避免了双耳根部和深腔侧壁产生折叠,阻力坎有效阻止了金属向两侧外流。截面-的流线见图6。如图6a所示,在三角形深腔侧壁最易发生穿流的中间位置取截面;从图6b可以看出,终锻件的深腔侧壁仅发生了轻微的穿流,这说明深腔侧壁在终锻时通过预锻件侧壁金属的流动最终成形,明显抑制了其在成形过程中的穿流。

图4 有限元模型

图5 预锻结果

图6 截面A-A的流线

3 基于正交试验的成形工艺优化

3.1 正交试验方案及仿真结果

通过建立钛合金扭力臂热锻成形的有限元模型并对仿真结果进行分析,验证了锻造工艺和模具的可行性和合理性。为进一步优化锻造工艺,采用正交试验法寻求最佳锻造参数组合。正交试验设计是研究多因素多水平的又一种设计方法,通过“正交表”科学地安排试验,并针对优化目标进行全面分析。它能够根据正交性从全面试验中挑选出部分有代表性的点进行试验,按照一定规律构造出正交表,进行试验并对试验结果进行分析。采用正交试验方法不仅能够减少试验次数,提高试验效率,降低经济成本,还可以获得较好的试验结果。采用了L16正交试验结合有限元分析的方法,对Ti55531钛合金扭力臂的热锻成形工艺参数进行优化,体现高效率、快速、经济的优势。

锻件的力学性能优良与否在很大程度上取决于其内部组织的均匀性,因此在锻造中应使锻件的内部组织尽量均匀。在锻造工艺生产中,锻造成形所需的载荷越大,相对应的压力机吨位也必须越大,这将会导致生产成本的提高。

在热锻成形过程中,若坯料的温度过低,则金属的变形抗力会过大,导致成形载荷过高,还会造成模具容易磨损甚至开裂;若温度过高,则会使锻件温度过高,导致晶粒明显长大,形成粗晶,造成锻件的力学性能降低。变形速率对金属的变形抗力和内部组织同样具有较大影响,而在锻造中,材料的变形速率是由锻造速度决定的。此外,模具温度直接影响锻件表层金属的流动性,进而影响锻件的成形载荷和内部组织。

文中选取坯料温度A、锻造速度B和模具温度C作为正交试验因素,因素水平如表1所示。将能够反映锻件内部组织均匀性的平均晶粒尺寸标准差D、成形载荷E作为衡量指标,两个指标均为越小越好。根据表2中正交试验的安排,对16组方案进行有限元仿真,得到了不同因素水平组合下的平均晶粒尺寸标准差和成形载荷。

表1 因素水平表

Tab.1 Table for factors and levels

表2 正交试验表及仿真结果

Tab.2 Table for orthogonal test and simulation results

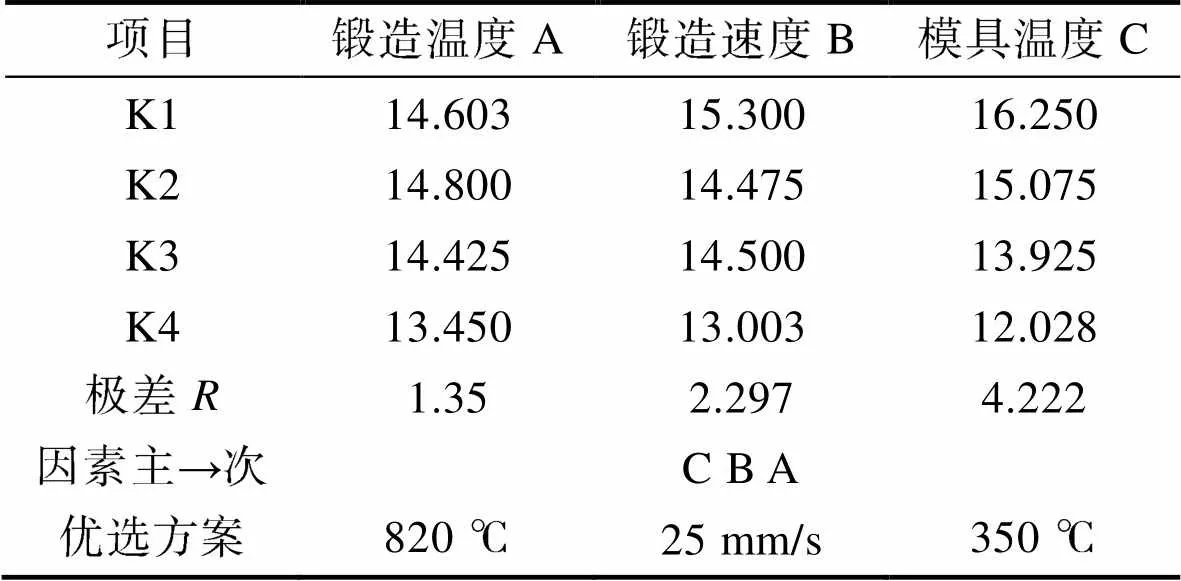

3.2 极差分析

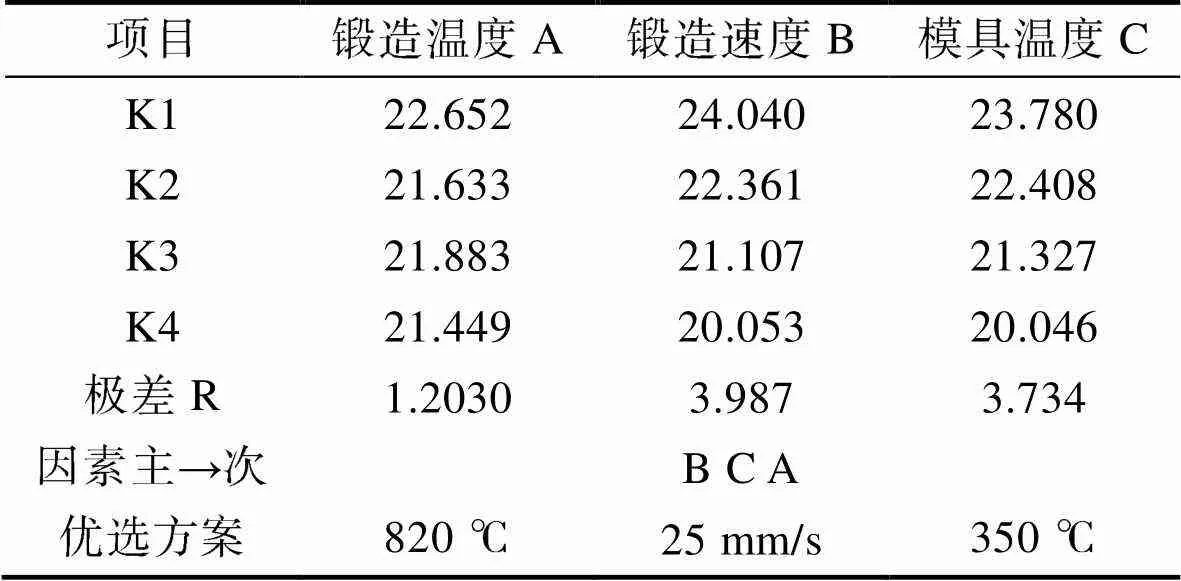

通过比较各个因素的极差大小,可以得到不同因素对单个指标影响的主次顺序,找出有利于指标的最佳因素水平组合。平均晶粒尺寸标准差极差分析和成形载荷极差分析见表3和表4,可知不同因素对指标影响的主次顺序不完全相同。从表3可以看出,各因素对平均晶粒尺寸标准差影响的主次为C>B>A,这说明模具温度对平均晶粒尺寸标准差的影响最大,锻造温度对其影响最小。根据表3中数据可得对于平均晶粒尺寸标准差的最佳工艺参数为A4B4C4,即锻造温度为820 ℃,锻造速度为25 mm/s,模具温度为350 ℃。从表4可以看出,各因素对成形载荷影响的主次为B>C>A,这说明锻造速度对成形载荷的影响最大,锻造温度对其影响最小。根据表4数据可得出,对于成形载荷的最佳工艺参数为A4B4C4,即锻造温度为820 ℃,锻造速度为25 mm/s,模具温度为350 ℃。

表3 平均晶粒尺寸标准差极差分析

Tab.3 Range analysis for standard deviation of average grain size

表4 成形载荷极差分析

Tab.4 Range analysis for load

指标和因素水平的关系见图7,通过图7可以直观地看出各因素水平对指标产生的影响。从图7a可以看出,当锻造温度从A1上升至A2时,平均晶粒尺寸标准差略有上升,当锻造温度从A2上升至A4时,平均晶粒尺寸标准差明显下降;当锻造速度从B2上升至B3时,平均晶粒尺寸标准差几乎不变。从图7b可以看出,当锻造温度从A1上升至A2时,成形载荷表现出下降的趋势,当锻造温度从A2上升至A3时,成形载荷有所上升,当锻造温度从A3上升至A4时,成形载荷再次出现下降的趋势。由图7a和b可知,当锻造温度为820 ℃、锻造速度为25 mm/s、模具温度为350 ℃时,平均晶粒尺寸标准差和成形载荷可同时达到最小值。

图7 指标和因素水平的关系

3.3 方差分析

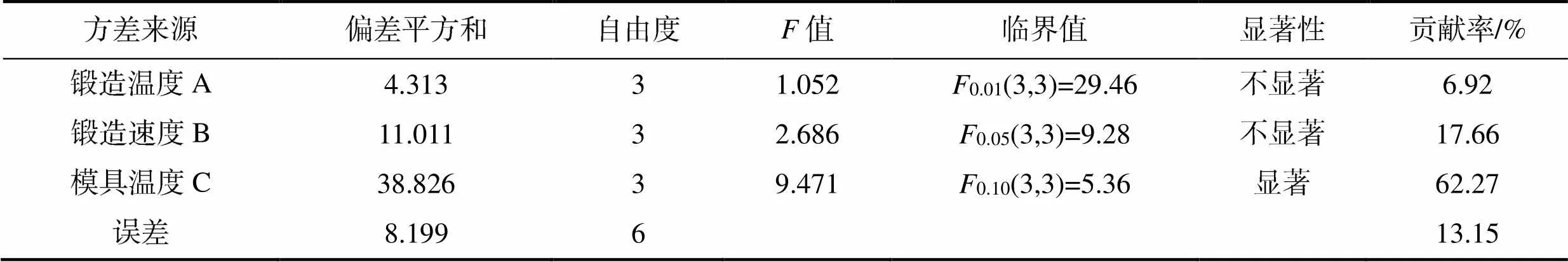

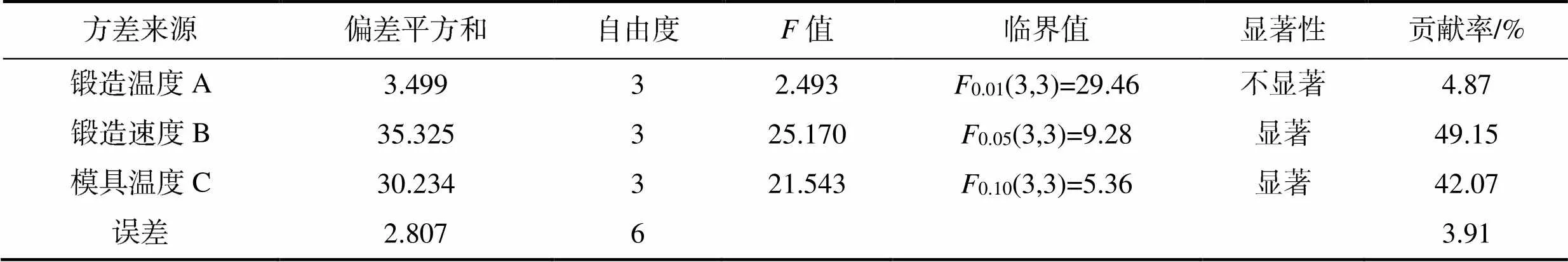

采用方差分析法对试验数据进行分析,能够得到各因素对指标影响的显著性和贡献率,从而可知各因素水平对指标影响的大小。平均晶粒尺寸标准差方差分析见表5,由表5可知,模具温度对平均晶粒尺寸标准差的影响显著,贡献率为62.27%,锻造温度和锻造速度对其影响不显著,各因素对平均晶粒尺寸标准差影响的主次为C>B>A。成形载荷方差分析见表6,由表6可知,锻造速度和模具温度对成形载荷的影响显著,其中,锻造速度的贡献率为最大值49.15%,锻造温度对成形载荷的影响不显著,各因素对成形载荷影响的主次为B>C>A。

综合上述分析,通过使用极差分析法和方差分析法,最终得到最佳锻造参数组合A4B4C4,即锻造温度为820 ℃、锻造速度为25 mm/s、模具温度为350 ℃。

3.4 优化结果

通过有限元模型对最优工艺方案进行验证,得到优化结果如图8所示,终锻件在切边和冲孔后的动态再结晶平均晶粒尺寸分布见图8a,图8b为与图8a相对应的直方图。从图8a可以看出,钛合金扭力臂锻件的平均晶粒尺寸较为均匀,只有少部分平均晶粒尺寸相对较大。从图8b可以看出,平均晶粒尺寸主要分布在2.8~3.1 μm之间,平均值为3.01 μm,标准差为0.110 μm。这说明热锻成形的钛合金扭力臂各部位的晶粒细化效果显著,锻件整体上的平均晶粒尺寸较为均匀,发生动态再结晶的均匀性较好。

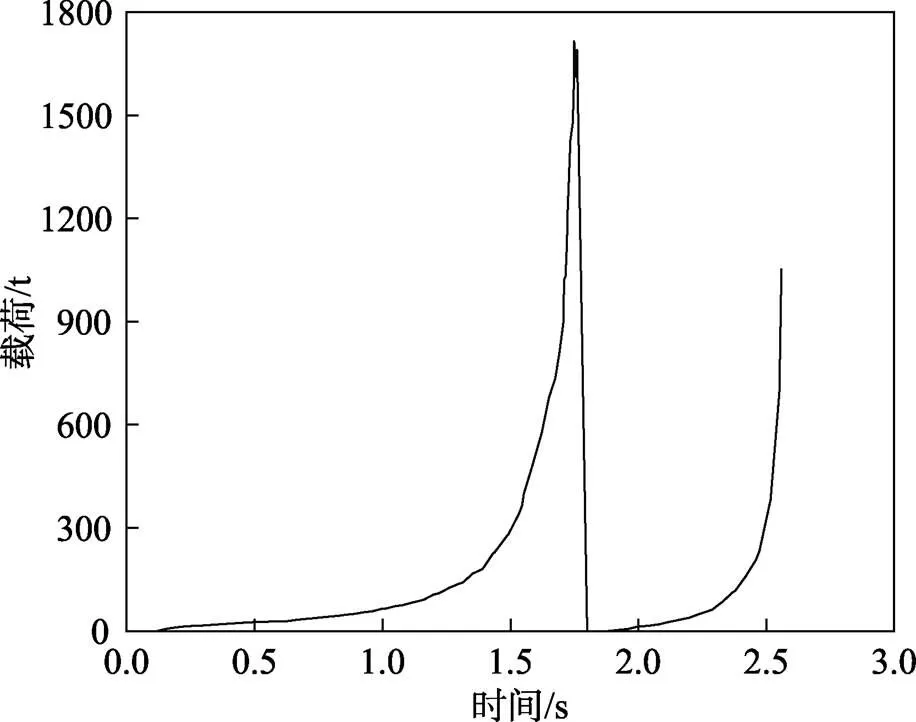

热锻成形过程中的成形载荷曲线见图9,其中预锻最大载荷为1690 t,终锻最大载荷为1053 t。可以看出,在预锻前期成形载荷增长缓慢,而在后期成形载荷急剧上升。这是因为在预锻后期模具的型腔主体已被金属充满,仅剩双耳型腔未被填充,金属在模具阻力坎的作用下难以向两侧外流,因而被迫流向凸出的双耳位置,导致了成形阻力的快速增大,因此载荷急剧上升。终锻最大载荷仅为预锻最大载荷的2/3左右,这是因为金属的变形主要发生在预锻,终锻时仅使三角形深腔侧壁成形以及对其他部位的尺寸进行精整。

表5 平均晶粒尺寸标准差方差分析

Tab.5 Variance analysis for standard deviation of average grain size

表6 成形载荷方差分析

Tab.6 Variance analysis for load

图8 平均晶粒尺寸分布

图9 钛合金扭力臂成形载荷

虽然最优工艺方案的锻造温度为4个温度水平中的最高值,这必然会导致锻件的平均晶粒尺寸有所增大,但与Ti55531合金的初始晶粒尺寸5 μm相比,晶粒的细化效果已十分明显。对比之前已经做出的16组试验结果,可以看出平均晶粒尺寸标准差仅大于方案A1B4C4,而最大成形载荷为最小值,因此,通过正交试验得到的最优工艺方案是合理的。

4 结论

1)根据扭力臂锻件的形状和结构特点设计了“制坯+预锻+终锻”的锻造工艺,同时根据扭力臂锻件的成形难点设计了带有阻力坎的预锻模具以及终锻模具。

2)有限元仿真结果表明,采用设计的扭力臂热锻成形工艺和模具,能够得到成形良好、无折叠缺陷、仅发生轻微穿流的扭力臂锻件。

3)通过正交试验得到最佳锻造参数组合:锻造温度为820 ℃、锻造速度为25 mm/s、模具温度为350 ℃。采用最佳锻造参数获得锻件平均晶粒尺寸标准差为0.110 μm,最大成形载荷为1690 t。

[1] 陈勇, 黄华阳, 张健. 基于有限元法的飞机前起落架防摆刚度设计[J]. 成都大学学报(自然科学版), 2018, 37(4): 419—421. CHEN Yong, HUANG Hua-yang, ZHANG Jian. Anti Swing Stiffness Design of Aircraft Nose Landing Gear Based on Finite Element Method[J]. Journal of Chengdu University (Natural Science Edition), 2018, 37(4): 419—421.

[2] 闵新华, 徐锋, 孙书英. 热处理工艺对Ti55531合金组织和拉伸性能的影响[J]. 机械工程材料, 2015, 39(11): 14—17.MIN Xin-hua, XU Feng, SUN Shu-ying. Effect of Heat Treatment Process on Microstructure and Tensile Properties of Ti55531 Alloy[J]. Mechanical Engineering Materials, 2015, 39(11): 14—17.

[3] 潘浩, 张永强, 赵恒章, 等. Ti-55531钛合金相区热变形行为及本构方程的研究[J]. 热加工工艺, 2018, 47(21): 139—142.PAN Hao, ZHANG Yong-qiang, ZHAO Heng-zhang, et al. Study on Hot Deformation Behavior and Constitutive Equation of Ti-55531 Titanium Alloy inPhase Region[J]. Hot Working Process, 2018, 47(21): 139—142.

[4] 洪凌翔, 孟庆通. TC11钛合金筒类精锻件成形工艺[J]. 锻压技术, 2019, 44(9): 7—11. HONG Ling-xiang, MENG Qing-tong. Forming Process of TC11 Titanium Alloy Cylinder Precision Forging[J]. Forging Technology, 2019, 44(9): 7—11.

[5] 杨川, 徐文臣, 万星杰, 等. TC4钛合金薄壁高筋构件近等温锻造技术研究[J]. 塑性工程学报, 2019, 26(2): 69—78. YANG Chuan, XU Wen-chen, WAN Xing-jie, et al. Research on Near Isothermal Forging Technology of TC4 Titanium Alloy Thin Wall and High Rib Members[J]. Journal of Plastic Engineering, 2019, 26(2): 69—78.

[6] 杨刚. 大型钛合金航空结构件锻造模具设计与工艺研究[J]. 热加工工艺, 2015, 44(13): 137—140. YANG Gang. Forging Die Design and Process Research of Large Titanium Alloy Aviation Structure[J]. Hot Working Process, 2015, 44(13): 137—140.

[7] 詹辉, 李波, 翟宏. TC4钛合金连接板精密模锻工艺开发[J]. 锻造与冲压, 2020(3): 55—58. ZHAN Hui, LI Bo, ZHAI Hong. Development of Precision Die Forging Process for TC4 Titanium Alloy Connecting Plate[J]. Forging and Stamping, 2020(3): 55—58.

[8] 聂中奎, 杨秋月, 张文玮, 等. 新型超高强度Ti-20Zr-6.5Al-4V合金热变形行为及热加工图[J]. 中南大学学报(自然科学版), 2019, 50(11): 2676—2686. NIE Zhong-kui, YANG Qiu-yue, ZHANG Wen-wei, et al. Hot Deformation Behavior and Hot Working Diagram of a New Ultra High Strength Ti-20Zr-6.5Al-4V Alloy[J]. Journal of Central South University (Natural Science Edition), 2019, 50(11): 2676—2686.

[9] SUN Yu, ZHANG Heng, WAN Zhi-peng, et al. Establishment of a Novel Constitutive Model Considering Dynamic Recrystallization Behavior of Ti-22Al-25Nb Alloy during Hot Deformation[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(3): 546—557.

[10] LIU Xin, ZHU Xiao-xian, GUO Yan-hua, et al. Hot Deformation Behaviors of Fe-Microalloyed Ti-6Al-4V Based on Experiments and Calculations[J]. Rare Metal Materials and Engineering, 2019, 48(11): 3476—3486.

[11] 刘强, 白强, 田峰, 等. 石油管用Ti-6Al-4V-0.1Ru钛合金高温流变行为及预测模型研究[J]. 稀有金属材料与工程, 2020, 49(1): 177—184. LIU Qiang, BAI Qiang, TIAN Feng, et al. Study on High Temperature Rheological Behavior and Prediction Model of Ti-6Al-4V-0.1Ru Titanium Alloy for Petroleum Pipe[J]. Rare Metal Materials and Engineering, 2020, 49(1): 177—184.

[12] 吴迪鹏, 武永, 陈明和, 等. TC31钛合金板材高温流变行为及组织演变研究[J]. 稀有金属材料与工程, 2019, 48(12): 3901—3910. WU Di-peng, WU Yong, CHEN Ming-he, et al. Study on High Temperature Rheological Behavior and Microstructure Evolution of TC31 Titanium Alloy Sheet[J]. Rare Metal Materials and Engineering, 2019, 48 (12): 3901—3910

[13] 崔新鹏, 孙志雨, 李峰, 等. 某种钛合金精密成形铸件铸造变形的数值模拟[J]. 精密成形工程, 2018, 10(3): 149—153. CUI Xin-peng, SUN Zhi-yu, LI Feng, et al. Numerical Simulation of Casting Deformation of a Titanium Alloy Precision Forming Casting[J]. Precision Forming Engineering, 2018, 10(3): 149—153.

[14] 吴捍疆, 张丰收, 燕根鹏. 工艺参数对TC4合金航空发动机叶片精锻残余应力的影响[J]. 锻压技术, 2020, 45(1): 9—14. WU Han-jiang, ZHANG Feng-shou, YAN Gen-peng. Effect of Process Parameters on Residual Stress in Precision Forging of TC4 Alloy Aeroengine Blade[J]. Forging Technology, 2020, 45(1): 9—14.

[15] 李向阳, 徐长达, 周佑才, 等. 基于响应面法的游艇转向臂锻造工艺优化[J]. 锻压技术, 2020, 45(2): 1—6. LI Xiang-yang, XU Chang-da, ZHOU You-cai, et al. Forging Process Optimization of Yacht Steering Arm Based on Response Surface Method[J]. Forging Technology, 2020, 45(2): 1—6.

[16] 周昆凤, 周志明, 涂坚, 等. 基于Forge的汽车空心EPS转向轴旋锻成形数值模拟及工艺优化[J]. 热加工工艺, 2020, 49(19): 83—86. ZHOU Kun-feng, ZHOU Zhi-ming, TU Jian, et al. Numerical Simulation and Process Optimization of Rotary Forging for Automotive Hollow EPS Steering Shaft Based on Forge[J]. Hot Working Process, 2020, 49(19): 83—86.

[17] 郑宝星. Ti55531钛合金扭力臂热锻成形工艺及模拟研究[D]. 天津: 天津职业技术师范大学, 2021. ZHENG Bao-xing. Research on Hot Forging Process and Simulation of Ti55531 Titanium Alloy Torsion Arm [D]. Tianjin: Tianjin Polytechnic Normal University, 2021.

[18] 韩双. Ti55531钛合金热变形行为研究[D]. 秦皇岛: 燕山大学, 2018. HAN Shuang. Research on Hot Deformation Behavior of Ti55531 Titanium Alloy[D]. Qinhuangdao: Yanshan University, 2018.

[19] ZENER C, HOLLOMON J H. Effect of Strain Rate upon Plastic Flow of Steel[J]. Journal of Applied Physics, 1944, 15(1): 22—32.

Design and Optimization for Hot Forging Process of Ti55531 Titanium Alloy Twisting Force Arm

GUO Jing-yua,b, DENG Xiao-hua,b, ZHENG Bao-xinga,b, WU Chuana,b

(a. School of Mechanical Engineering; b. National Local Joint Engineering Laboratory of Intelligent Manufacturing Oriented Automobile Die & Mold, Tianjin University of Technology and Education, Tianjin 300222, China)

According to the shape and structural characteristics of titanium alloy torsion arm forging, the hot forging process and die were designed and optimized by orthogonal experiment. The feasibility and rationality of hot forging process and die were analyzed and verified by finite element simulation. The hot forging process was optimized by means of range analysis and variance analysis. The results show that the torsion arm forging is obtained by using the hot forging process and die designed in this paper. It has good forming, no folding defect and only slight cross flow. And it uses the optimized combination of the best forging process parameters. That is, the forging temperature is 820 ℃, the forging speed is 25 mm/s, and the die temperature is 350 ℃. The standard deviation of the average grain size of the obtained forgings is 0.110 μm, and the maximum forming load is 1690 t. Compared with other schemes in the orthogonal test, the results are better, which proves the rationality of the optimal forging parameter combination.

torsion arm (TA); forging; process design (FPD); finite element simulation (FES); orthogonal test (OT)

10.3969/j.issn.1674-6457.2021.02.016

TG316

A

1674-6457(2021)02-0096-09

2021-01-21

国家自然科学基金面上项目(52075386);材料成形与模具技术国家重点实验室(华中科技大学)开放课题(P2019-008);中国博士后科学基金面上项目(2020M672309)

郭晶玉(1995—),女,硕士生,主要研究方向为材料加工过程数值模拟。

武川(1981—),男,博士,讲师,主要研究方向为金属材料塑性成形工艺。