扭曲舵空泡观测实船试验研究

2021-03-29叶金铭于安斌王友乾曹彦涛

叶金铭,于安斌,王 威,王友乾,曹彦涛

(1.海军工程大学a.舰船与海洋学院;b.振动与噪声研究所,武汉430033;2.海军上海地区装备修理监修室,上海200135;3.中国船舶科学研究中心船舶振动噪声重点实验室,江苏无锡214082)

0 引 言

近年来,由于舰船向着高速化和大型化方向发展,特别是对于高速舰船,处于螺旋桨后工作的舵叶振动和空化剥蚀也越来越严重,因此对舵性能的考虑也越来越全面。由于螺旋桨尾流的旋转作用,常规舵在0o舵角时,舵叶在不同展向位置的来流相对舵叶剖面会存在一定的迎流攻角,导致舵的左右两面压力不对称,吸力面会存在明显的低压区。随着航速的增加,舵角的增大,低压区压力会不断降低,当航速增加到某一定数值时,低压区压力降到水的汽化压力,舵叶表面就会发生空化。舰船在海上航行时直航是最主要的航行状态,但在实际情况中,由于海上风浪流的影响,舰船为了保持直航,需要不停地来回打小舵角,加剧了舰船直航时常规舵叶的空化问题[1]。而舵空化正是引起舵叶表面空化剥蚀、振动和噪声大幅增加的重要原因[2]。

20世纪90年代美国海军为测试桨和舵的水动力性能和噪声特性,进行了一项实船航行舵空泡观测试验[3]。试验表明,即便是中等海况下保持航向航行,在23 kn 航速下舵表面即出现空泡,而舵空化引起的空化剥蚀在后来的坞修中也被证实。作者为深入了解常规舵的空化剥蚀情况,实地调研得到如图1 所示的某水面舰船的舵剥蚀照片。可以看出舵面靠近前缘处发生了大量的涂料脱落,而这一区域正是空化发生的位置,说明舵面发生了严重的空化剥蚀。

图1 舵空化剥蚀情况Fig.1 Denudation of rudder

最早提出扭曲舵思想的是Tuin,其最初设计目的是充分利用螺旋桨尾流的能量以提高推进效率。为解决水面舰船的舵空化问题,学者们则开始对扭曲舵的抗空化性能进行研究。国外对该领域的研究相对较多,Shen[4]在美国大型空泡水洞中对扭曲舵和常规舵进行了对比试验,模拟船舶伴流、船桨干扰,在给予模型较高的流速下发现,与常规舵相比,扭曲舵的水动力性能得到了明显提高,扭曲舵不易发生空泡剥蚀,能够有效补偿由推进器与船体引起的来流攻角,且其升力不亚于常规舵。目前,这种扭曲舵已经成功应用于阿利伯克级导弹驱逐舰。Nishiyama[5]为解决集装箱船半平衡舵的空化问题,提出了进流角计算的经验公式和扭曲舵的解决方案。Mewis[6]首先针对集装箱船设计出了扭曲舵,该扭曲舵的上端和下端朝着相反的方向进行扭曲,不仅具有良好的抗空化性能,还可以提高推进效率。而第24 届ITTC 会议[7]指出,该扭曲舵在桨轴处的不连续性可能会加剧毂涡以及其引起的空化剥蚀。Kim[8]针对扭曲舵的设计提出了一种基于涡格法的遗传算法。Choi、Ahn 等[9-10]则针对大型集装箱船的扭曲舵进行了优化设计研究。

国内叶金铭[1,11-13]提出了抗空化扭曲舵的设计方法,分别采用CFD 方法和面元法比较了扭曲舵和常规舵的空化起始航速,结果表明扭曲舵在0°舵角时的空化起始航速可提高5.9 kn左右。王威[14]则采用CFD 方法对扭曲舵的水动力性能进行评价并通过拖曳水池的舵力测量试验进行验证。于安斌[15]在空泡水洞中针对扭曲舵和常规舵开展了舵空泡观测模型试验,结果表明扭曲舵具有良好的抗空化性能。

本文针对某水面舰船的舵空化问题,在前期研究的基础上,以该船的常规舵为母型,在不改变主要尺寸和接口的前提下进行抗空化扭曲舵设计和加工,并在该船上完成了常规舵和扭曲舵的空泡观测实船试验,验证扭曲舵的抗空化性能,从而为扭曲舵在水面舰船上的推广应用奠定基础。

1 扭曲舵抗空化性能实船验证试验

1.1 试验对象

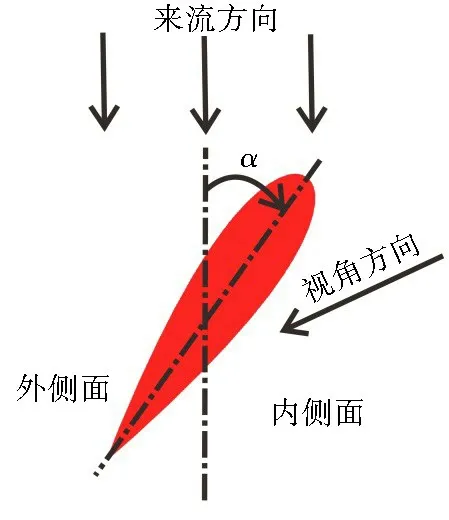

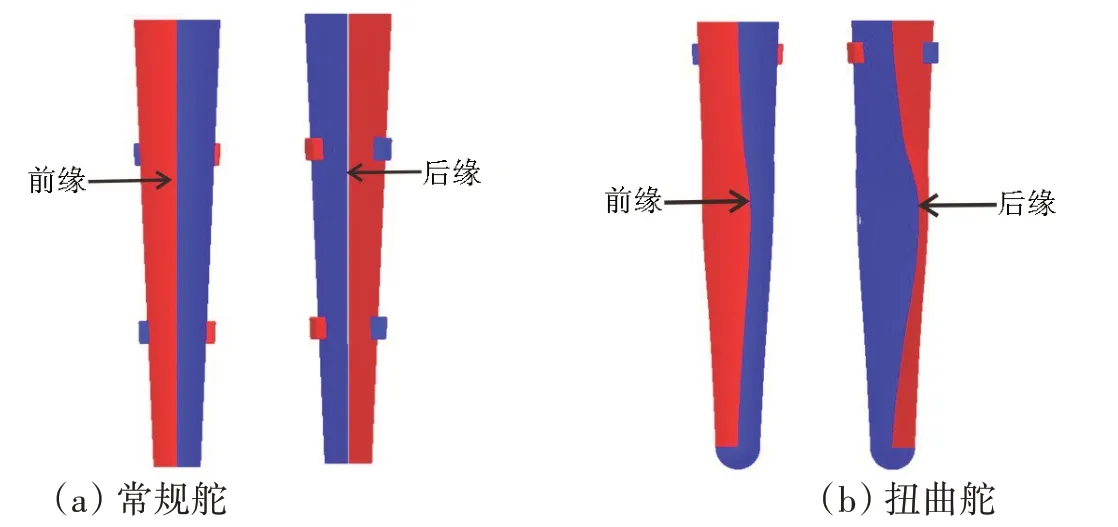

试验船为双桨双舵,以左舵向左打舵为研究状态,观测其内侧的空化现象,其操舵示意如图2 所示。试验对象为某水面高速舰船的实尺度常规舵以及在常规舵基础上进行改型设计得到的实尺度扭曲舵,如图3所示。

图2 操舵示意图Fig.2 Diagram of controlling rudder

图3 实船舵Fig.3 Real ship′s rudder

1.2 试验装置和试验方法

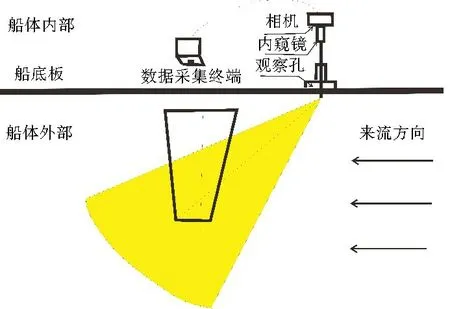

试验主要通过伸到船体外部的内窥镜实现舵空化的观测。试验前,对船底板进行开孔并通过螺栓密封。试验时,将螺栓拆下,换装密封球阀,然后将内窥镜伸入球阀观测。内窥镜下端与船底板之间通过密封球阀连接(图4a),内窥镜上端与CCD相机镜头连接(图4b)。

图4 试验装置Fig.4 Test apparatus

CCD 相机则连接到电脑实时成像,其示意图如图5 所示。试验过程中,首先通过转动内窥镜,由电脑实时显示的图像寻找一个周向最佳观测位置,以合理记录空泡产生和发展的区域;然后在达到所需工况时,通过电脑进行数据采集和存储。常规舵空泡观测实船试验完成后,进船坞换装扭曲舵,再按照以上方法进行扭曲舵空泡观测实船试验。

图5 舵空化观测示意图Fig.5 Diagram of rudder cavitation observation

1.3 试验环境和试验工况

1.3.1 试验环境

试验环境对舵空泡观测影响较大,为保证观测效果,实船试验环境必须满足一定要求,主要包括:

(1)试验必须在水质清澈的海域进行,水深不小于30 m,并要求在天气晴朗时实施;

(2)试验时海区的风力不大于3级,浪高不大于3级,流速不大于2 kn;

(3)舰船的纵倾状态应与设计状态相一致,相对于设计状态允许有小于0.1%设计水线长的纵倾偏差,但不允许有首倾;横倾角不大于0.5°;

(4)舰船船体水下部分、螺旋桨和附体应清洁光滑;

(5)所有的供应品、备品、工具和消耗材料等应按规定位置安放妥当并固定牢靠;

(6)所有的舱室设备、可拆铺板等均须安放在规定的位置并固定牢靠,甲板上设备与舱面属具须按航行状态紧固。

1.3.2 试验工况

实船为双桨双舵,左右操舵具有对称性,故本试验仅研究向左操舵工况。由于舵主要处于螺旋桨桨盘面中心以上区域,常规舵各展向剖面翼型的速度示意图如图6所示。

图6 常规舵剖面速度示意图Fig.6 Velocity diagram of general rudder’s section

当常规舵保持0°舵角时,作用在舵各剖面翼型的横向速度Vy指向内侧,轴向速度Vx由前缘指向尾缘,合成速度Va与舵剖面翼型中线存在指向内侧的入射角α0,可判断翼型内侧为吸力面,外侧为压力面,因此对比两种舵的空化现象时只需观测内侧吸力面空化。进一步地,当常规舵向左操舵α1舵角时,左舵各剖面翼型的入射角αL= α1+ α0,右舵各剖面翼型的入射角αR= α1- α0,即αL> αR。而当翼型一定时,入射角越大,吸力面的最大减压系数就越大,越容易发生空化,即此时左舵吸力面比右舵吸力面更易发生空化,故针对左舵吸力面的空化进行观测即可。而当分析对象为扭曲舵时,舵保持0°舵角时各剖面的入射角α0近似为0°,则将扭曲舵进行向左操舵时,左舵和右舵的入射角近似相等,故就扭曲舵而言,同样只研究左舵即可。因此,以左舵为研究对象,当其向左操舵时观测其内侧吸力面的空化现象即可有效对比两种舵的抗空化性能。

为有效对比扭曲舵和常规舵的抗空化性能,试验主要选定如表1所示工况进行实船舵空泡观测对比试验。

表1 试验工况Tab.1 Working condition of test

2 试验结果

2.1 舵空泡脉动特性

在进行实船舵空化观测时,是通过内窥镜进行观察,内窥镜的观察结果由CCD相机进行连续拍照记录,因此可以得到舵面发生空化的动态结果。经分析发现,舵面发生空化后,空化的范围会呈现明显周期性的脉动变化,以普通舵在最大航速下5°舵角时的舵空泡为例,对舵片空泡的脉动特性进行了研究,试验结果如图7所示。

图7 空泡发展过程Fig.7 Development process of cavitation

由图7 可以看出,舵空泡的体积是不断变化的。其中,图7(a)为舵片空泡范围最大的状态,图7(b)为空泡开始脱落的状态,图7(c)为空泡完全脱落的状态,图7(d)则为空泡开始增长的状态,而空泡的脱落和溃灭正是导致振动和噪声大幅增加的重要原因。

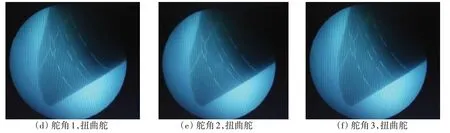

2.2 固定舵角工况

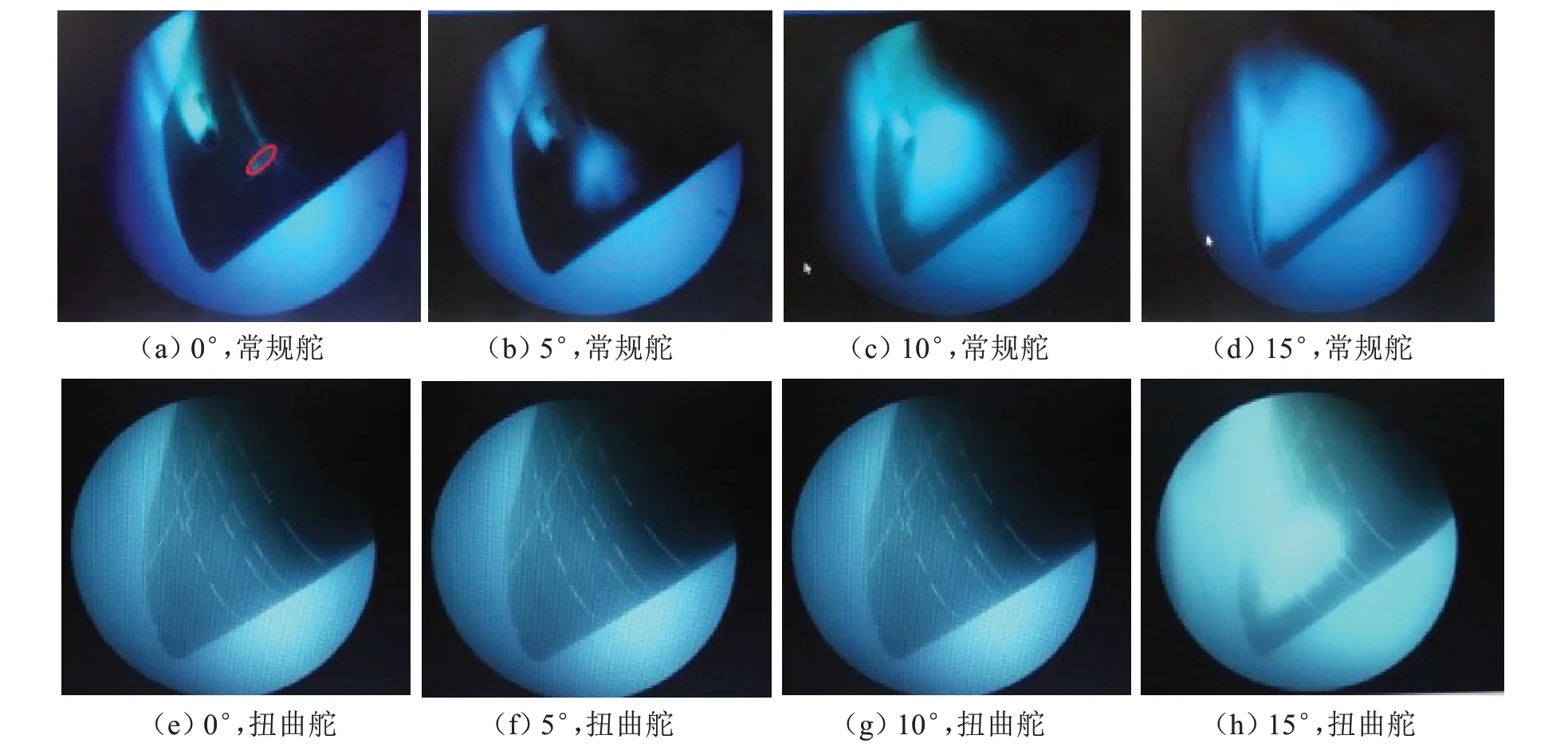

对水面舰船在设计航速和最大航速下固定舵角工况时的的舵面空化进行了对比观测,其结果如图8~9所示。

图8 设计航速下的舵面空化Fig.8 Rudder cavitation at design speed

图9 最大航速下的舵面空化Fig.9 Rudder cavitation at maximum speed

由图8 可以看出,在设计航速0°舵角时,常规舵舵面即开始发生少许片空化,而扭曲舵此时未发现空化现象;由图9 可以看出,在最大航速0°舵角时,常规舵舵面靠近导边部分发生了较为剧烈的片空化,扭曲舵此时仍未发现空化现象。这证明扭曲舵可有效改善常规舵在高航速时0°舵角时的舵面抗空化性能。

由图8 可以发现,常规舵在设计航速0°舵角时舵面即开始发生空化,而扭曲舵在设计航速10°舵角时仍未发生空化,故扭曲舵在设计航速下的舵面空化起始舵角可提高10°以上;由图9可以发现,常规舵在最大航速0°舵角时舵面发生了较大面积的空化,其弦向长度约占局部弦长的1/3,而扭曲舵最大航速10°舵角的舵面空泡弦向长度约占局部弦长的1/4,故扭曲舵在最大航速下的舵面空化起始舵角可提高10°左右。当进速系数相等时,实船在不同航速下的速度场成相似关系,扭曲舵的抗空化效果可认为相同。故在相同航速工况下,扭曲舵的舵面空化起始舵角可提高10°左右。

由图8可以看出,在设计航速15°舵角时,扭曲舵舵面开始发生明显空化,其弦向长度约占局部弦向长度的1/4,而常规舵舵面此时的空化弦向长度基本达到随边处,故此时扭曲舵的舵面空化范围要远小于常规舵此时的空化范围;由图9 可以看出,在最大航速10°舵角时,扭曲舵舵面开始发生空化,其弦向长度约占局部弦向长度的1/4,而常规舵的舵面片空化最大弦向长度几乎与局部弦长相当,故扭曲舵的舵面空化范围远小于常规舵。因此可认为,在相同航速和舵角工况下,当扭曲舵发生空化时,其舵面空化范围要远小于常规舵。

2.3 直航自动舵工况

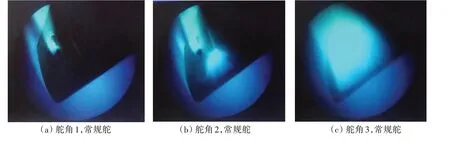

对于水面舰船而言,为保持航向航行,需要不断地来回打小舵角,即为直航自动舵工况。为进一步验证扭曲舵的抗空化性能,在中低海况条件下,分别针对常规舵和扭曲舵开展了直航自动舵工况下的舵空泡观测试验。图10 和图11 分别为设计航速和最大航速时常规舵和扭曲舵在直航自动舵工况下的舵空泡对比情况,其中直航自动舵工况下的舵空泡情况分别选取了自动操舵时舵角由小到大时三个状态的空化照片。

图10 设计航速下直航自动舵工况时的舵空泡情况Fig.10 Rudder cavitation of auto-pilot at direct route of design speed

图11 最大航速下直航自动舵工况时的舵空泡情况Fig.11 Rudder cavitation of auto-pilot at direct route of maximum speed

由图10 可以看出,在设计航速工况下,为保持航向航行,常规舵舵面处于无空化、有空化和充分发展空化之间不断变换,而扭曲舵在操舵的过程中一直未产生空化;由图11可以看出,在最大航速工况下,为保持航向航行,常规舵舵面的空化现象一直存在,且在舵角较大时产生严重空化,而扭曲舵在操舵的过程中依旧未产生空化。而保持航向航行是舰船最常用的航行状态,因此,扭曲舵可以消除舰船在常用航行状态下舵面的空化问题。

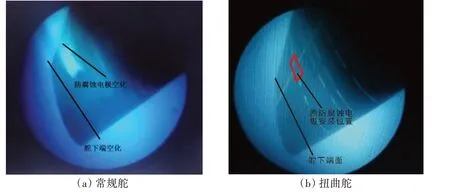

2.4 舵下端面和防腐蚀电极影响分析

为解决常规舵下端面空化问题和舵防腐蚀电极空化问题,在舵下端面处设计了一种抗空化导流罩,并将舵中上部位的防腐蚀电极上移一定距离使之靠近船体边界层,将舵中下部位的防腐蚀电极安装在舵下端导流罩内部(见图12)。

图13(a)为巡航航速工况下0°舵角时的常规舵空泡观测图。如图所示,常规舵的下端部和舵面防腐蚀电极处先于舵面发生了空化,这主要是由于舵下端面和防腐蚀电极处形状尖锐,易发生流体分离和空化。图13(b)为设计航速工况下扭曲舵在0°舵角时的空泡观测图。由图可以看出,原防腐蚀电极位置和舵下端面处未出现空化现象,而扭曲舵在设计航速下5°和10°舵角及最大航速下0°和5°舵角时的空化现象均与此相一致。因此,对防腐蚀电极的安装位置和舵下端面形状进行优化设计后,扭曲舵有效提高了防腐蚀电极和舵下端面处的抗空化性能。

图12 实船舵三维图Fig.12 3D diagram of real ship’s rudder

图13 实船舵空泡观测图Fig.13 Diagram of rudder cavitation observation of real ship

3 结 论

为深入验证扭曲舵的抗空化性能,本文开展了扭曲舵和常规舵的实船舵空泡观测对比试验,得出以下结论:

(1)在相同航速工况下,扭曲舵的舵面空化起始舵角可提高10°左右,可以消除舰船常用航行状态下舵面的空化问题;

(2)在高航速大舵角工况时,扭曲舵的空化面积远小于常规舵;

(3)在扭曲舵基础上优化的防腐蚀电极安装结构和新型导流罩起到了良好的抗空化效果;

(4)经实船试验验证,扭曲舵具有良好的抗空化效果,其在水面舰船领域具有优良的应用前景。