长输管线输差分析及对策研究

2021-03-29潘俊宏刘东海屈静

潘俊宏,刘东海,屈静

(中国石油天然气股份有限公司长庆油田分公司 采油十二厂, 甘肃 庆阳 745400)

关键字: 长输管线;输差;因素;对策

某油田生产集输的原油,其输送方式主要有管道输送和汽车运输两种,其中管道输送是重要的运输方式。庄二联外输站管线输送计量采用金属刮板流量计,精度为0.2级,每半年标定一次。输送量为1.2×103m3/d,原油含水率在0.2%左右,由于在计量交接过程中,输差不可避免,给交接油双方带来一定的影响,因此,如何降低油品输差,降低油品损失量是原油交接工作中的重中之重。

1 输差变化

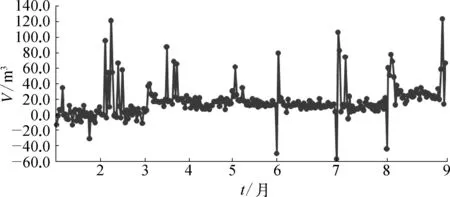

2020年油品输差变化趋势如图1所示。

图1 油品输差变化示意

由图1可看出,3月份以后的时间段输差基本是在20 m3左右,且基本都在水平线以上,可知基本保持在正输差上。截止9月份输差累计达到4 678 m3,其中不排除含水率偏高及外部因素影响,平稳状态时的输差也不在正常范围波动。本文从排量、温度、计量仪表、管存量、气体溶解度等影响因素分析,找出管线正常的输差量。

2 基于管线中流态分析运行特点

该外输站输送介质为净化油与少量气体,含水率一般在0.2%以下,管线全长22.85 km,管径为168 mm ,壁厚为2.75 mm。采用密闭油品连续介质流体的流态判别标准雷诺数计算,如式(1)所示:

(1)

式中:v—运动黏度,m2/s;d—管线内径,m;qV—管路中原油的体积流量,m3/s。

(2)

式中:v—流体平均速度,m/s;L—管道长度,m;g—重力加速度, m/s2。

由式(2)可知,压力能消耗主要用于克服地形高差的位能。分析流态的稳定性,加上油气混合液在流动过程中由于气体的溶解性,压力、温度损失等动态因素,在正常运行时,需保证平稳的排量,减少压能消耗,使外输液流在管线保持相对均一的流动状态。

3 影响管线输送误差的因素

3.1 测量温度对输差的影响

该管线首站至末站,温度降低6 ℃左右,压力损失约2.6 MPa,外输液流平均速度为0.8 m/s。末站在管线温度、压力方面均发生了变化,因而流量计计量数据也产生了差异。在液量输差计算时,应考虑温度和压力对液体体积的影响,将首末站计量数据统一到标准状态下的体积Vn,计算如式(3)所示:

Vn=VtMFCpiCti

(3)

式中:Vt—流量计累积体积,m3;Cti—原油体积温度修正系数,查表可得;Cpi—原油体积压力修正系数;MF—流量计系数。

以首站流量计体积值为参照,在末端流量计体积值的基础上修正后进行输差对比,影响量为V首-V末。流量计计量参数影响见表1所列。其中F为空气浮力修正系数;pe为原油饱和蒸气压。

表1 流量计计量参数影响

3.2 泵排量对液量输差的影响

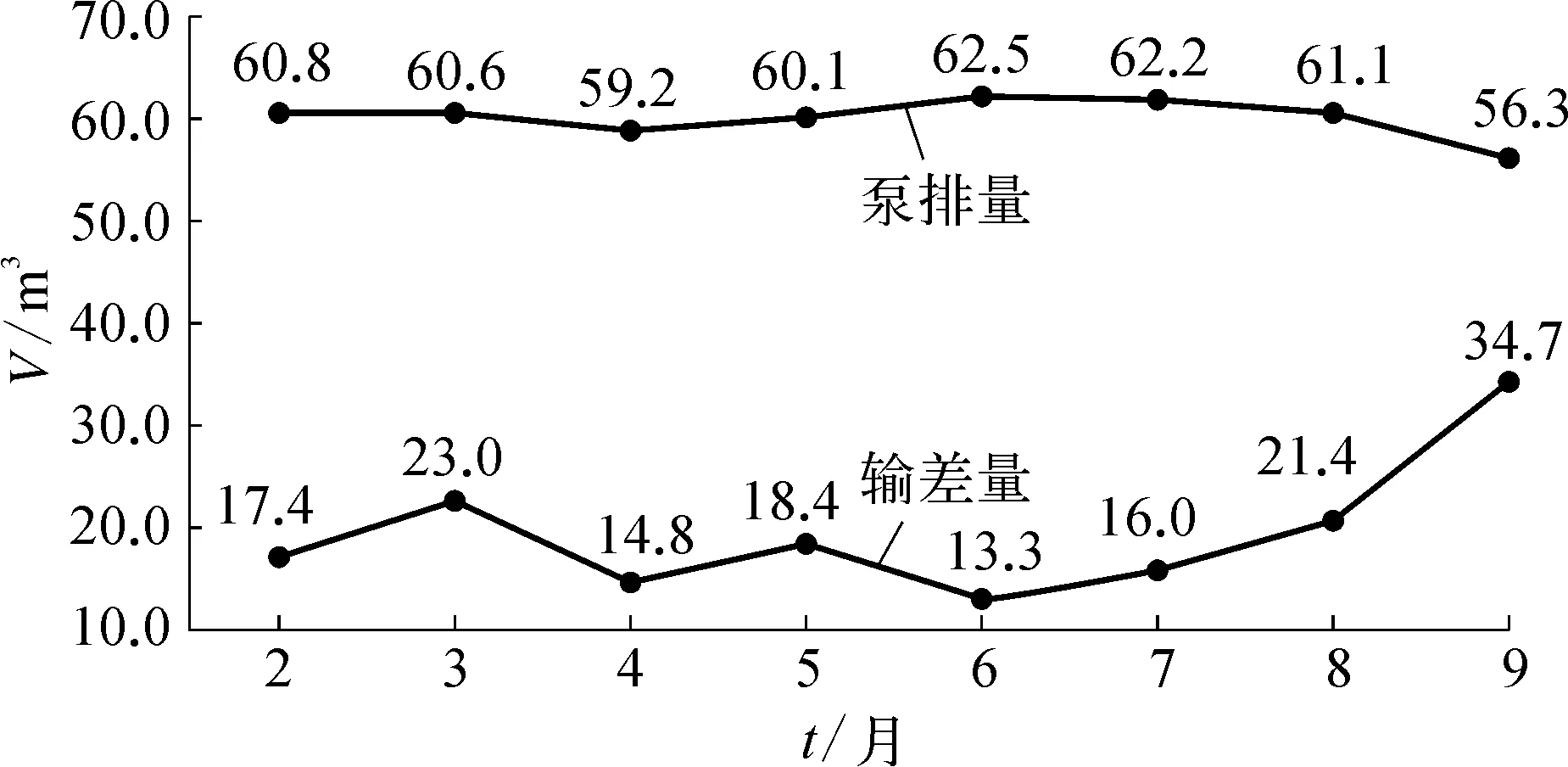

泵排量与输差量的对比如图2所示。

图2 泵排量与输差量对比示意

由图2可知,管线输差的变化与泵排量变化存在一定的关系。当排量qV=62.5 m3/h时,运行产生的输差最小,可以推断泵排量越大,输差量越小,故排量与管线的充盈程度成正比关系。

3.3 流量计本身的检定范围对输差的影响

流量计在标定时根据实际生产需要在常用点与上下浮动50%范围内进行三点标定后,与标准体积管对比也存在一定的正负误差,并且在实际运行中误差值呈规律性向负偏差方向变化,当技术人员检定后调整流量计参数,就有可能出现较大的输差波动,所以要根据检定范围和标定前后误差分析输差值增减是否正常,从而推算检定前后输差允许变化的值来判断是否合理。

3.4 管线存油量对输差的影响

由于地形地貌不同、输送站所处位置高度不同、管线距离长,因此在调整输量后随着管道温度和管压等的动态变化,导致管线本身的存油量引起变化,在输量改变后,管线需要重新达到一个系统平衡,从而出现输差的较大波动。有以下两种情况:

1)2 h以内的启停后输量未变化,管线减少的管存量即为停输后到启输前末站收到量,可排除外部因素影响,启输后的系统平衡后输差与停输前大概一致。

2)2 h以上的启停后输量变化,需考虑系统压力、温度等参数变化前后的管线重新计算,在当前温度θ和压力p下管段的管容计算如式(4)所示:

(4)

式中:β—钢管的体积膨胀系数,3.3×10-5/ ℃;δ—管道壁厚,m;E—钢管的杨氏弹性模量,2×105MPa;V1—原管线存油量,m3;θpj—当前系统温度, ℃;ppj—当前系统压力,MPa。

根据式(4)可计算出启停变化前后的管线管容的增减量,如果变化量为正值,则在恢复正常外输后用末站收到的量加上变化量;如果变化量为负值,则在恢复正常外输后用末站收到的量减去变化量。

3.5 气体对输差的影响

原油通过三相处理后进净化罐再外输,储罐中的原油为脱气原油,实际外输过程中一般存在原油和天然气两相混流状态,在某一压力和温度下,原油中溶解了天然气较重的组分,使液相增加,密度下降,黏度降低。因而油气两相混输管路内,气液两相的输量和物性沿管长而变化,是管路压力和温度的函数。溶气原油体积与脱气原油体积比大于1,也是导致输差产生的因素之一。 首末站气体输差影响量计算如式(5)所示:

V=V0[0.972+0.000 147(2.25θ+40)1.175]

(5)

式中:V0—脱气原油的输量,m3;θ—当前温度, ℃。

3.6 容积式流量计漏失量对输差的影响

容积式流量计为该公司主要使用原油交接流量计,其中刮板式最多,精度较高,稳定性较好。原理是流体通过流量计,会在流量计进出口之间产生一定的压力差。流量计的转子在该压力差作用下产生旋转,并将流体由入口排向出口,它们与壳体内壁之间始终保持着紧密接触,当被测油品流经流量计时,有一小部分油品就会从两转子间及刮板与壳体内壁的间隙流过,这部分油品虽然流经流量计,但没被流量计计量,从而产生漏失量。漏失量随黏度不同而异,当高黏度流体流经仪表时,漏失量变小,因此原油黏度对测量精度也是有一定影响的。由于原油在输送过程中通常需要加温,所以即便是同一种原油,其黏度也可能随温度的降低而增加,上下游流量计自身漏失量的变化也会导致输差的产生。

4 解决方法的探讨

综上所述,结合原油计量中出现的问题,提出如下几点解决方案:

1)加强外输动态管理,尽量遵循流量计的运行参数,保持标定时的运行温度和输油量。选择的流量计,其型号应与现场流程、泵排量相匹配,提高系统计量精度。从温度、排量、管存量、气体溶解度、流量仪表本身及漏失量六个方面合理及时分析判断输差变化是否正常。

2)控制系统含水率,保证原油交接平稳运行。

3)实时监控运行参数,研究泵送压力、外输温度及排量的最优数值,从而找到适合液流状态的最佳流速。当雷诺数小于临界值时的水力光滑区时,液流速度应控制在3 m/s,外输排量在55~65 m3/d;外输温度的优化根据流量计标定时的油温,控制外输温度在标定点温度34~40 ℃,下游进站温度控制在28 ℃以上,保证外输系统的温度要求。

4)按照流量计运行特性,首站标定误差宜控制在正误差方向。

5 结束语

通过六方面的因素对输差进行现场监控和运行参数分析,让现场管理人员了解运行参数能够及时进行正确判断,从而排除外部影响因素,为日常的生产运行管理与管道安全提供了可靠的依据,保证了外输系统的经济合理运行。