两级引射器入口几何参数对引射性能的影响研究

2021-03-29欧冶金

毛 娅,张 迪,陈 响,欧冶金

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.湖北东升天龙节能环保科技有限公司,湖北 武汉 430205)

天然气作为气体燃料具有燃烧效率高,燃烧污染小,安全性高,同时输送和存储方便等优点。随着天然气燃烧应用理论、技术、工艺和设备的不断研发,天然气燃烧应用技术日益多样化[1]。大气式燃烧器在燃烧气体燃料方面具有优异的性能,是应用最广泛的燃气燃烧器[2]。

目前,应用CFD(computational fluid dynamics)技术进行引射器特性的设计主要有以下研究工作:余康[3]对一种引射管采用文丘里管延伸结构的燃烧器进行研究,将传统引射器的扩压段和混合段进行调整,利用文丘里管原理调节结构尺寸,使得负压中置,以达到提高一次空气系数引射能力的效果,一次空气系数由0.48上升至0.63。郭宪民等[4]对双节流引射制冷系统的变工况性能进行实验研究,比较了影响引射器性能和系统COP(coefficient of performance)的因素,工作流体、引射流体质量流量及引射比均随着气冷器出口压力的增大而出现不同程度的增加。闫晨强等[5]对两级航空燃油引射器流场特性进行分析,模拟了不同出口总压对各级引射系数的影响,结果表明,出口总压增加时,两级引射器的引射系数都会下降,但下降的幅度差别较大。Yadav等[6]利用CFD研究了吸收室的几何形状等对引射器性能的影响,研究结果表明:喷嘴与喉部之间的距离与喉部直径的比值越低,引射系数越低,并且随着比值的增大引射系数也增大,但当超出一定值时则不再增大;吸收室直径在一个范围波动时,引射系数有一个最佳的值。Guillaume等[7]提出了使用椭圆形的喷嘴来提高喷射泵效率的方法。在这项研究中,喷射泵使用圆形横截面和椭圆形横截面并且它们的宽高比为3∶1,结果表明:在高流率下,采用椭圆形喷嘴的喷射泵是采用圆形喷嘴的喷射泵效率的6倍。

本研究的内容从两级引射器几何参数优化入手,旨在提高引射器的引射能力。借助CFD技术对引射器流场进行数值模拟,分析引射器的速度场和组分场,达到以下目标:①引射系数满足一次空气过量系数要求,实现完全预混;②整个结构内使出口速度达到燃气点燃和燃烧的要求。

1 数值模拟

1.1 物理模型

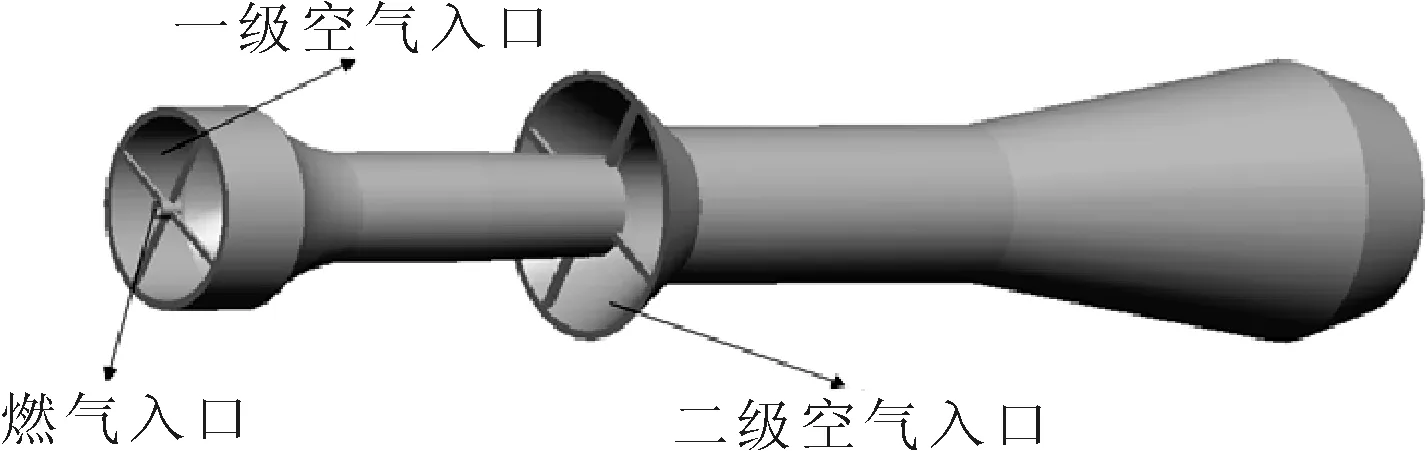

引射式燃烧器的结构主要分为两个部分,引射器和燃烧器,其中最关键的部件为引射器,它影响燃气与空气的预混效果,燃气与空气混合物射出速度等。笔者采用两级引射器作为引射式燃烧器的引射结构,其三维模型如图1所示。在实际的数值模拟过程中,需要对模型进行简化处理,引射器本身结构相对规则,采用结构网格划分技术划分网格,如图2所示,网格数量为45万个。

图1 两级引射器结构图

图2 两级引射器结构网格图

1.2 数学模型

标准k-ε模型是目前应用最广泛的湍流模型,且由于引射器的作用,燃烧器内的紊流效果不剧烈,而雷诺应力模型耗费大量的计算资源并且收敛困难。因此,笔者选用湍流模型为标准k-ε模型。

标准k-ε模型是在湍动能k方程的基础上引入湍动耗散率ε方程。

湍流动能方程k为:

(1)

湍流耗散率ε方程为:

(2)

式中:ρ为密度;μ为涡粘系数;ui为时均速度;μt为湍流粘度;C1ε,C2ε,C3ε,Cμ为系数项;Gk为由于平均速度梯度引起的湍动能k的产生项;Gb为由于浮力引起的湍动能k的产生项;YM为可压湍流脉动扩张的贡献;σk、σε为与湍动能k和耗散率ε对应的Prandtl数;Sk、Sε为用户定义源项。

湍流粘度μt为:

(3)

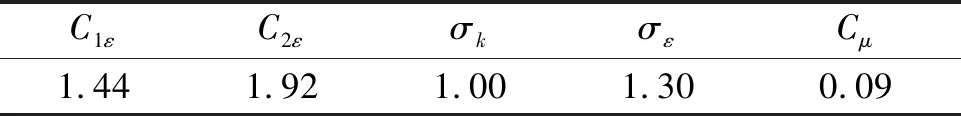

对不可压流体,不考虑用户定义源项,Gb=0,YM=0,Sk=0,Sε=0时,模型参数取值如表1所示[8],其它未涉及的常数取值在标准模型下为0。

表1 湍流方程常数取值

1.3 边界条件

数值模拟主要针对引射器引射过程,研究引射器本身入口结构尺寸对于引射性能的影响,其边界条件如表2所示。燃气入口、一级以及二级空气入口均采用压力入口,二级扩压段出口采用压力出口,其中燃气入口由燃气压力确定,两级的空气入口均为大气压力,即相对压力为0 Pa,出口正压为500 Pa。燃气温度为323 K,空气温度为293 K,空气组分定义为0.21的O2,0.79的N2。

表2 引射器数值模拟边界条件

1.4 引射系数计算公式

引射系数是指被引射流体的质量流量与引射流体的质量流量之比,是衡量引射式燃烧器工作性能的重要指标。其公式定义为:

(4)

式中:u为质量流量引射系数;qa为引射式燃烧器被引射流体流量;qg为引射式燃烧器引射流体流量。

文中所研究的引射器为两级结构,因而引射系数分为一级引射系数和二级引射系数,二者合并为总的引射系数。

2 几何参数对引射性能的影响

2.1 喷嘴直径对引射性能的影响

作为引射器的动力来源,引射流体的喷嘴结构决定着整个引射器的初动力,喷嘴不合适,初动力过低,引射能力将大大下降,初动力过高,引射流体流速过快,需要加长混合管和扩压管的长度,导致引射器长度过大,不宜制造安装。喷嘴的截面积将影响到引射流体的质量流量,因而喷嘴直径就成为首要探究的入口结构参数。

两级引射器采用圆形喷嘴,保持燃气压力为0.4 MPa不变,分别对直径4 mm、5 mm、6 mm、7 mm、8 mm、9 mm、10 mm这6个喷嘴直径进行数值模拟分析。喷嘴直径与引射系数的关系曲线如图3所示。

图3 喷嘴直径与引射系数的关系曲线

从图3可知,随着喷嘴直径的不断扩大,一级、二级和总引射系数不断减小,减小的幅度随直径扩大而不断减缓。这说明,在天然气供气压力及其余引射器结构不变的前提下,随着喷嘴直径的不断增大引射系数在不断减小,导致空气过量系数也在不断下降[9]。

引射器的出口速度是另一项重要的判定依据。引射器出口的速度不宜过快,但为了保证燃烧冲量,使得进入燃烧器头部及火道内的混合气体能够点燃并稳定的燃烧,必须具有一定的混合速度[10]。喷嘴直径与引射器出口平均速度关系曲线如图4所示。

图4 喷嘴直径与引射器出口平均速度关系曲线

从图4可知,随着喷嘴直径不断扩大,引射器出口的混合气体平均速度不断上升,在4~7 mm的扩大过程中,出口平均速度几乎呈线性增长,在7~8 mm,增幅明显下降,8~10 mm继续增长且幅度进一步加强,同时速度突破20 m/s。出口速度过快,则会影响到后续的燃烧过程,因此控制出口速度在20 m/s左右,不超过25 m/s。

综合分析特性曲线,最终可以确定最优喷嘴直径为8 mm时,总引射系数达到10.5左右,出口平均速度在21 m/s左右。

2.2 二级入射口直径对引射性能的影响

二级入射口流出的是来自一级引射区的天然气-空气混合气体,是二级引射区内的初动力来源,它决定着二级引射区的引射能力。由于初动能的变化,带来二级引射能力变化,进而对两级引射器的引射性能有着重要影响。因此必须对二级入射口的最佳参数进行探究。

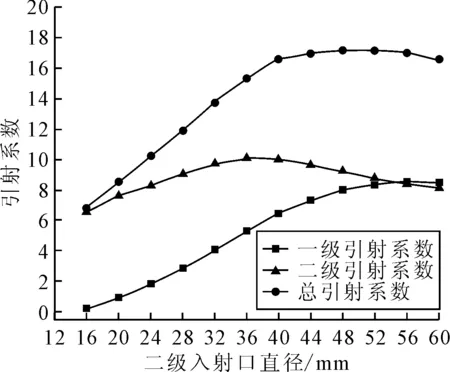

保持其余结构参数和各入口的压力条件不变,选取二级入射口直径为16 mm、20 mm、24 mm、28 mm、32 mm、36 mm、40 mm、44 mm、48 mm、52 mm、56 mm、60 mm进行研究,得到二级入射口直径与引射系数关系特性曲线,如图5所示。

图5 二级入射口直径与引射系数关系特性曲线

从图5可知,一级引射系数随着二级入射口直径的不断增大而增大,其增长趋势先快后慢,在直径48 mm之后增长速度明显减缓;同时,二级引射系数随着二级入射口直径的不断增大呈现出先增后减的趋势,总引射系数随着二级入射口直径的不断增大呈现先增大后减小的趋势。

综上所述,二级入射口直径变化对引射系数影响明显,在直径40 mm处为趋势变化点,主要原因在于一级喉口直径为40 mm,一级引射区内的混合管直径和二级入射口直径一致,随着二级入射口直径的继续扩大,二级入射口直径将超过一级混合管的直径,从而带来一定的扩压效果,降低二级引射能力。但从总引射系数曲线来看,直径40 mm之后的引射性能受到了限制,由于二级入射口在一定程度上决定了二级引射区的初动能,因而二级入射口直径与引射器出口平均速度存在很大关系,二级入射口直径与引射器出口平均速度关系曲线如图6所示。

图6 二级入射口直径与引射器出口平均速度关系曲线

从图6可知,随着二级入射口直径的不断增大,引射器出口的平均速度呈现先快速增大再缓慢减小的趋势。根据出口平均速度以及天然气点火和燃烧需要,速度控制在25 m/s以下,因而20 mm或者24 mm的二级入射口直径在速度方面相对合理。

综合分析特性曲线得到空气过量系数和出口速度的限制,最终选定24 mm的二级入射口直径作为最优参数,引射系数为10.3左右,出口平均速度在24 m/s左右。

2.3 二级空气入口直径对引射性能的影响

两级引射器有两级空气入口,一级空气入口所引射的空气量受到二级入射口的限制,因而一级引射系数相对较小,主要的引射空气来源于二级空气入口。二级空气入口所引射的空气量主要有两个作用:①引射足够量的空气与一级混合气体进行混合,满足燃烧所需的空燃比同时保证一定的空气过量系数;②一级引射区出来的天然气-空气混合气体速度快,由于引射器本身尺寸不宜过长,必须在有限的距离内将速度快速降下来,因此需要进入一定量的空气,降低出口速度,稳定出射。

保持其余结构参数和各入口的压力条件不变,选取二级空气入口直径为88 mm、96 mm、104 mm、112 mm、120 mm、128 mm、136 mm、144 mm、152 mm、160 mm进行研究分析,得到二级空气入口直径与引射系数关系曲线,如图7所示。

图7 二级空气入口直径与引射系数关系曲线

从图7可知,随着二级空气入口直径的不断增大,一级引射系数维持在1.8左右,并未发生明显的变化,这说明二级空气入口的尺寸对于一级空气入口的引射量几乎无影响。同时,随着二级空气入口直径的不断增大,二级引射系数反而逐渐下降,这说明并非开口越大越好,且整个下降趋势一致,近乎于线性关系,使得总引射系数呈现同样变化趋势。在直径144 mm处基本满足所需的总引射系数。在研究的这组数据中,两端尺寸扩大了将近一倍,但总引射系数的变化量不足1。这说明,二级空气入口直径变化对于引射系数的影响较小。二级空气入口直径与出口平均速度的关系特性曲线如图8所示。

图8 二级空气入口直径与出口平均速度的关系特性曲线

从图8可知,随着二级空气入口直径不断扩大,引射器出口平均速度逐渐下降,二级空气入口直径自88 mm扩大至160 mm时,出口平均速度从26.6 m/s降至24 m/s,下降幅度较小,这说明二级空气入口直径对于出口平均速度的影响较小。

综合分析特性曲线,最终确定最优二级空气入口直径为144 mm时,总引射系数达到10.5左右,出口平均速度在24.3 m/s左右。

3 结论

借助CFD技术对大气燃烧器两级引射器各个入口结构的几何参数进行分析研究,得出以下3个结论:①随着喷嘴直径不断增大,总引射系数不断下降,出口平均速度不断增大,直径8 mm为最佳参数;②随着二级入射口不断增大,总引射系数和出口平均速度均呈现先上升后不变的趋势,直径24 mm为最佳参数;③随着二级空气入口不断增大,总引射系数呈现缓慢下降的趋势,引射器出口平均速度呈小幅度下降的变化趋势,直径144 mm为最佳参数。