硒化氢的制备和提纯技术

2021-03-29邓俊宝黄万才冯晓青蒲云平史晶晶赵艳超

邓俊宝,黄万才,莫 杰,胡 通,冯晓青,蒲云平,史晶晶,赵艳超

(北京有色金属研究总院有研国晶辉新材料有限公司,河北 廊坊 065200)

半导体作为信息化时代的核心力量,在我国经济、安全和社会发展方面有着举足轻重的作用,其发展水平关乎国家在国际舞台的地位。红外光学材料作为卫星导航和航天技术的重要组成部分,在航天飞机、卫星导航、红外探测等方面的应用颇多。ZnSe是一种集半导体性能和红外透光性于一体的材料,透光波长范围广(0.5~22μm),尤其在波长10.6 μm具有极好的透过率,在红外光学装置的光学窗口、红外透镜领域广受热捧,广泛应用于航天飞机、导弹导引头、卫星红外探测等领域。我国硒化锌主要依赖进口,国内硒化锌的生产受限于硒化锌的制备技术和所需原材料硒化氢的短缺。随着半导体技术、红外材料的迅速发展以及国防安全的重视,硒化锌材料的需求量日益递增,硒化锌的发展离不开高纯气体硒化氢,信息化时代的迅猛发展,也同时推动了硒化氢等高纯气体的发展[1-6]。

2010年以前,我国硒化氢产品完全依赖进口,且全球仅有美国空气化工产品(AP&C)具有相关的制备技术,并对我国限制销售。2010年,湖北荆州太和气体医疗和光电子特种气体项目的投产,打破了我国硒化氢的进口垄断。现在太和气体的硒化氢产能为3t,华特股份在科创板上市的募投项目中,布局有40t硒化氢产能,昊华科技旗下的光明化工研究设计院的研发生产基地项目中,包含硒化氢产能20t。目前我国已经初步具备硒化氢制备的相关技术,但硒化氢的品质和国际先进水平相比尚有差距,因此未来在硒化氢乃至特种气体领域的技术开发研究,任重而道远。

1 硒化氢的制备方法

1.1 硒化物水解法

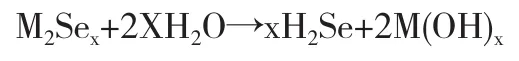

磷、铁、铝等单质的硒化物和水反应可直接得到硒化氢。采用硒化物水解法生产硒化氢,硒化氢的制备速度容易掌控。反应方程式如下:

郭世菊[7]按照1∶1.5的摩尔比,将铝粉和硒粉加入到玻璃管中,在真空条件下升温到750℃反应2h,制备得到硒化铝。在烧瓶内以硒化铝(砸碎的玻璃管)为反应物滴加水反应,制备得到硒化氢,硒化氢经过无水氯化钙、分子筛+石棉网的粗提纯装置,最终在-78℃的冷阱中冷凝收集得到硒化氢。该方法得到的硒化氢实际收率约87%。实际上硒化铝制备硒化氢的理论收率高于其它硒化物,但是硒化铝在实际应用中存在一定的弊端。硒化铝的制备条件严苛,且在空气中极不稳定,易发生水解,进而造成环境污染,且市场上难以采购。硒化铝制备和保存的苛刻条件在一定程度上制约了其应用。

1.2 酸解法

用于酸解法生产硒化氢的酸,可采用硫酸、盐酸等多种无机酸。专利CN 101811676A[8]报道了用硒化锌制备硒化氢的工艺。将硒化锌加入到反应器中,用惰性气体吹扫反应器排出空气后加热至80℃,向反应器内滴加浓度为30%的硫酸,生成的硒化氢经过洗液器、水洗器和干燥器后,在-100℃冷阱中收集。反应后向装置内加入双氧水,使溶解在液相中的硒化氢析出硒单质,可再次使用。经色谱分析,硒化氢的纯度约95%。该方法操作简单,容易控制,克服了活泼硒化物水解而污染环境的问题。但该专利中公开的硒化氢制备工艺只适用于间歇性生产,且后续废液需要处理。反应式如下:

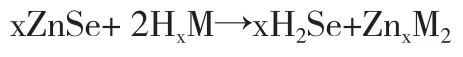

1.3 一氧化碳还原

一氧化碳作为一种还原剂,可用于合成乙烯、乙醇、甲烷等多种有机物。硒元素和硫元素同属一族,与硫原子具有最外层相同的核外电子结构。李静等[9]通过密度泛函理论,研究了在叔氨的催化下一氧化碳将硒还原为硒化氢的机理。在叔氨的碱性环境下,一氧化碳和硒形成羰基硒,水中的氢气依据能量最低原理转移至硒原子上,形成最稳定产物硒化氢。虽然该方法在理论上可行且经过实验研究,但未见到实际的工业化应用。反应机理如下:

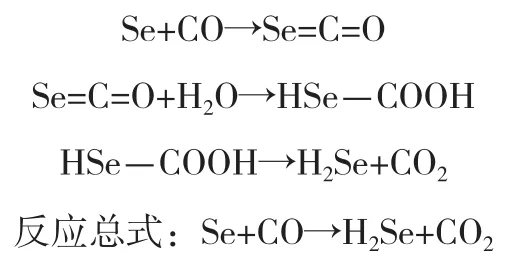

1.4 硒单质与氢气反应

高纯硒与高纯氢气在高温下反应,可直接生成硒化氢:

专利CN 102267690A[10]中,将洁净后的氢气以5~20mL•min-1的气速通入反应器,与硒在500℃下反应,并通过液位计观察硒的消耗情况。从反应器出来的产物经过自来水初步降温,再经过冷阱冷却分离,即得到硒化氢产品。经分析,硒化氢纯度达4N。

专利CN 108726492A[11]公开了一种硒化氢的生产设备和工艺。将高纯硒、溶剂和1,2-双(二苯基膦)乙烷(催化剂)加入反应釜内,真空度保持在1~3大气压之间。氢气以5~15m3•h-1的速度通入反应釜内,釜温控制在40~60℃,此时釜内压力保持在0.05~0.15MPa之间,反应釜内生成的硒化氢经过干燥器除水后收集粗产品。粗产品在负压条件下冷却,分离出有机杂质和金属杂质后,再次低温冷凝收集。采用同样的低温和真空方式脱除轻组分后得到最终的硒化氢成品。该专利中还公开了一种具有计量功能的硒化氢膨胀容器,通过计量膨胀容器排出的水的体积来控制其放气阀门。该专利提出了以有机催化剂催化制备硒化氢的想法,大大降低了高温下氢气和硒直接反应的温度,降低了反应设备的材质水平和设备投入,并提升了设备的使用寿命。

专利CN106904581A[12]公开了一种硒化氢的制备方法。将氢气通入500~700℃、盛有熔融硒的反应炉内,反应粗产物在常温下冷凝回收硒,粗硒化氢在0.05MPa、−60℃下冷凝收集产品。在收集工艺中,采用分批次收集硒化氢的方式,可得到不同纯度的产品。

氢气制备硒化氢,最大的特点在于无副产物、氢气利用率高和可连续性生产。专利CN 102674268A[13]公开了一种硒化氢的制备和方法,主要装置有硒液化气化器、反应釜、硒冷凝器、硒化氢冷凝器等。反应前用氢气置换装置内的空气,高纯硒液化气化器内的温度控制在500~600℃。源自高纯(4N)氢气瓶中的氢气经流量计和氢气预热器后,送入液化气化反应器,部分硒与氢气生成H2Se,携带H2和H2Se的Se蒸气进入填料塔反应器,进一步生成H2Se。填料塔顶端连接Se冷凝器回流(冷却水冷凝),用于回流挥发出的Se蒸气。硒冷凝后返回填料塔再次发生反应,未被冷凝的H2Se/H2进入H2Se预冷器,使H2Se/H2降至室温。降温后的H2Se/H2进入H2Se冷凝分离器,冷凝分离器采用-60℃循环冷肼,钢瓶收集液化硒化氢。不凝气(主要为氢气)经过氢气增压泵(增压比为1∶2)后返回氢气预热器,重新送入液化气化器与硒进行反应,原料氢气和回流氢气的比例为1∶7.7。

2 硒化氢的提纯方法

2.1 硒化氢中的杂质

标准GB/T 26249−2010[14]中规定,4N级硒化氢气体中的杂质限定为水、硫化氢(严重影响硒化氢的使用性能)、氧+氩、二氧化碳、氮气、氢气、一氧化碳、烃类。

其中,4N级硒化氢中的氢气和氮气杂质含量分别不得高于20×10-6,氧+氩、氮气、一氧化碳、二氧化碳、总烃、硫化氢、水的杂质含量分别不得高于10×10-6。

2.2 硒化氢的提纯方法

目前我国已经具备硒化氢的生产制备技术,但硒化氢的提纯技术仍落后于国外水平。硒化氢品质的主要考察指标是纯度,因此硒化氢提纯技术的发展将是未来发展的主要方向。专利CN 101041425A[15]公开了一种硒化氢的纯化方法。专利采用硒化铝的水解制备工艺,采用硒化铝进行脱水,优点是硒化铝可保持良好的脱水深度,缺点是水会与硒化铝反应生成硒化氢。由于硒化铝的制备条件和保存条件苛刻,市场不大,因此其实际应用难以实现。专利CN 108726492A公开了一种硒化氢的提纯方法,先在低温真空条件下除去有机杂质和金属杂质,再在低温真空条件下除去氮气、氢气等气体杂质。该专利未说明产品的纯度,且仅通过低温分离得到的硒化氢,其纯度远远达不到高纯的级别。

表1 杂质的尺寸数据Table 1 size of impurities

分子筛是传统气体深度脱水的重要媒介。有研究表明,分子筛的脱水深度可达100露点降。氢气制硒化氢工艺的提纯脱水可采用分子筛装置,对于其他含水体系的硒化氢制备工艺,粗硒化氢的含水量较高,可以先用氧化钙初步脱水,再用分子筛进行深度脱水。研究表明,改性3A分子筛和13X分子筛吸附水的效果较好,选择适当的液时空速,可把硒化氢中的水含量降至2×10-6以下。实际应用中,影响硒化氢纯度的重点杂质是硫化氢,必须严格控制硫化氢的含量。脱水后的产品无法再次选用含水的吸附剂来脱除硫化氢。研究表明,采用AW500耐酸性分子筛吸附硫化氢,液时空速不高于3h-1,净化后的硒化氢中,硫化氢的含量低于1×10-6。硒化氢中的氮气、氧气、一氧化碳、氩气等杂质气体,可用4A改性分子筛进行吸附(可控制气体杂质在10×10-6)。硒化氢中固体颗粒的尺寸为μm级,在产品封装前安装μm级筛网过滤器,可保证产品中的固体颗粒含量低于0.01mg•kg-1[16-19]。

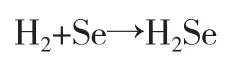

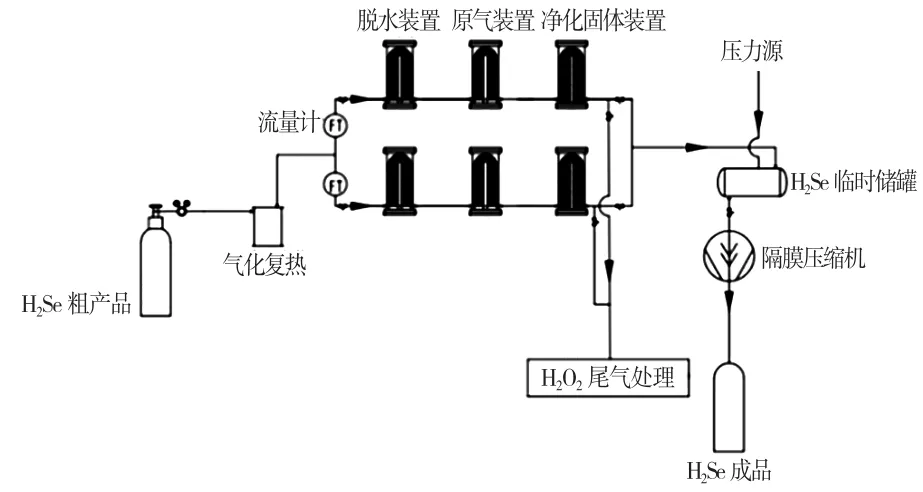

3 硒化氢提纯工艺的改进

有研究者对硒化氢的提纯工艺进行了图1的设计。粗制硒化氢原料以液态的形式存在,将其气化复热至常温后,以空速3h-1依次经过3A分子筛和13X分子筛除水,4A分子筛除去一氧化碳、氮气等杂质气体,AW-500分子筛除去硫化氢,经纳米过滤网三级吸附装置在-60℃的冷肼中冷凝收集硒化氢,最终通过隔膜压缩机充装,即可得到成品。根据实际生产需求,可设置2套吸附装置以实现连续提纯工艺。吸附饱和的净化装置产物在真空条件下加热再生后可重复利用。硒化氢充装时,产品瓶放气出口和再生分子筛吸附剂装置的废气出口均通入双氧水尾气吸收装置,可将硒单质回收后再次投入生产使用[20-21]。反应式如下:

图1 硒化氢的制备和提纯工艺Fig.1 preparation and purification of hydrogen selenide

4 结论

本文对硒化锌气体的制备方法和提纯工艺进行了综述。高纯氢气和高纯硒反应制备硒化氢的方法,具有反应简单易控制、原子利用率高、可连续生产、无资源浪费和环境污染等优点。本文重点论述了氢气还原硒制备硒化氢的工艺流程和提纯工艺流程,反应温度应控制在500~600℃,采用水冷回流工艺来冷却硒蒸气,−60℃冷阱中,在冷凝收集硒化氢的步骤前设置预冷装置,将粗硒化氢温度降至室温。冷凝装置回收的不凝气,通过增压泵重返反应釜内再次利用。收集的粗硒化氢经气化复热至常温后,以3h-1的空速经过3A、4A、13X分子筛和AW-500分子筛,并经过纳米过滤网三级吸附提纯后,再次用-60℃的冷肼冷凝,最终通过隔膜压缩机充装,即可得到成品。