低温储藏高水分稻谷与常规储藏安全水分稻谷效果对比研究*

2021-03-29符云辉王建闯

符云辉 王 南 王建闯

(四川粮油批发中心直属储备库 610500)

低温储藏是通过控制储藏粮食温度,提高粮食储藏稳定性,降低储粮在高温季节受温度的影响。低温储藏通过仓房保冷隔热、机械通风等手段,使粮食温度控制在15℃及以下,最高粮温不超过20℃,储粮温度长期处于低温状态。针对“冷心热皮”现象,我库自主研发了微气流循环系统,结合表层控温机组消除粮堆四周“热皮”,实现整仓粮堆均衡控温。

1 材料

1.1 试验仓房和粮情

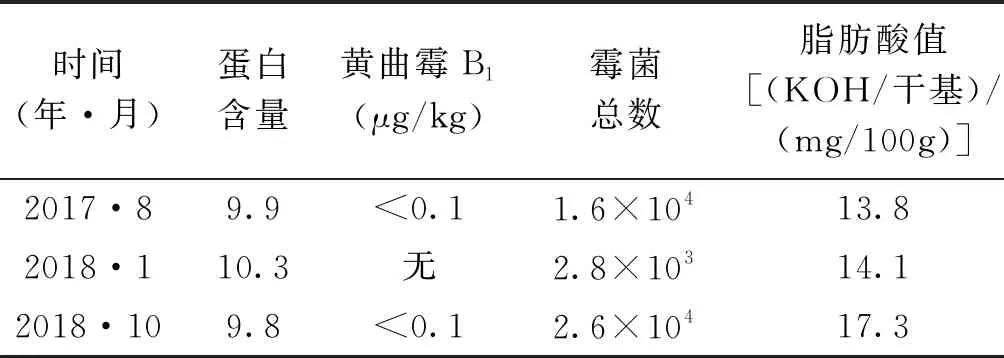

四川粮油批发中心直属储备库低温仓35号仓为试验仓,常规仓11号仓为对照仓;低温仓36号仓为试验仓,低温仓38号仓为对照仓。仓房基本情况见表1。35号仓粮食送中储粮成都储藏院检测,数据见表2。

表1 供试仓房情况

表2 35号仓扦样检测数据

1.2 供试设备

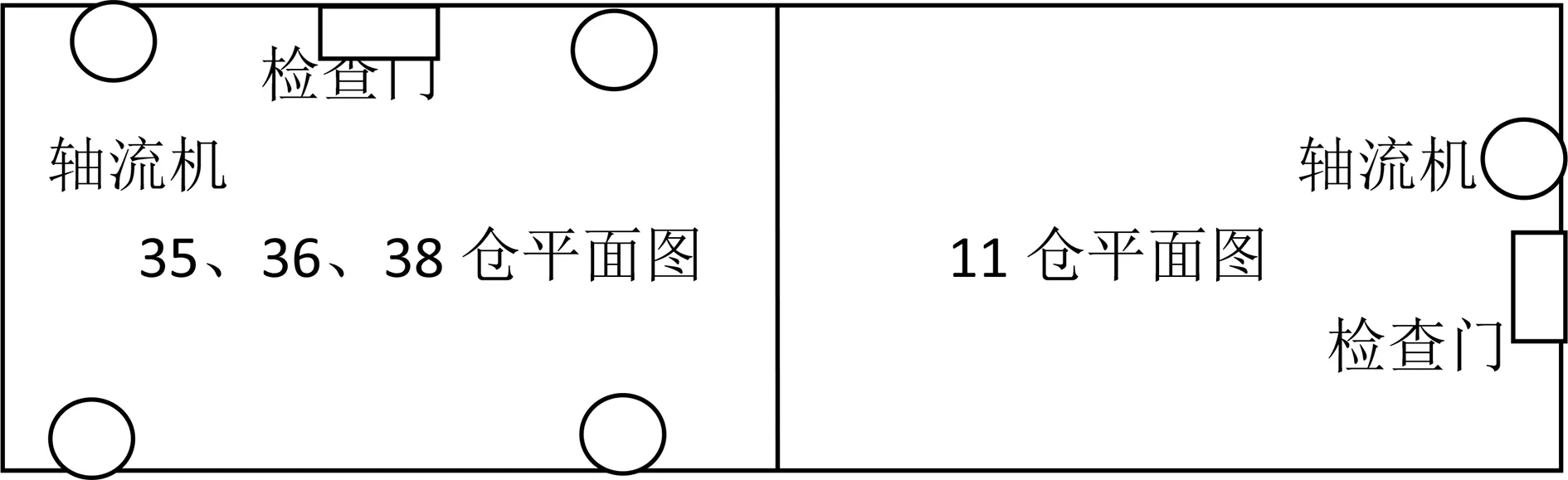

1.2.1 仓房 所有仓房仓顶均采用拱板隔热,35号仓、36号仓、38号仓东西墙面四角安装0.55 kW 轴流风机(每仓4台),11号仓山墙安装2.2 kW轴流风机1台,见图1。

1.2.2 制冷设备 35号仓、36号仓、38号仓每仓安装有2套12 kW浅层地能制冷系统、2套加湿机、4台33 kW移动整仓降温机组。

图1 仓房风机布置示意图

1.2.3 微循环系统 36仓仓墙内表面安装1套微循环系统,配备0.75 kW环流风机2台。

1.2.4 整仓粮情检查系统 北京生产,按《粮油储藏技术规范》(GB/T29890-2013)布置测温点。

1.2.5 内循环系统 原通风系统加上回风管,外接风机形成内循环回路,实现内循环通风。

1.3 仓房隔热措施

35号仓、36号仓、38号仓外墙面贴5 cm厚聚氨酯泡沫板,仓顶拱板隔热,拱板上下弦均贴聚氨酯泡沫板,10 cm厚不锈钢保温门窗。

2 方法及结果分析

2.1 试验方法

2.1.1 35号仓低温试验仓 2017年、2018年夏季粮堆四周粮温高,墙体部位多局部发生虫害,采用单管风机结合表层控温机进行局部控制粮温,虫害严重部位使用单管风机吹入惰性粉处理害虫或吹入储粮防护剂杀虫或采用诱捕器物理除虫。试验结果表明:惰性粉进入粮堆后快速吸水结块,失去防虫效果;防护剂能杀灭风管周围40 cm左右粮堆害虫,但防护剂本身的气味对害虫具有趋避作用,驱散害虫而不是杀灭害虫,杀虫效果不理想;诱捕器长度1 m,插入生虫部位粮堆,连续一周,定时清理诱捕器内害虫计数,平均每杆58头,同点位诱捕器内害虫数量逐渐减少,表层粮堆害虫得以控制。

2017年冬季进行逆温差保水降温通风试验,从粮堆高温部位引入低温潮湿空气(微结露状态),粮堆内部气流从高温部位流向低温部位,使粮堆在通风过程中也处于微结露状态,保持粮粒表面水蒸气压,减少粮粒内水分外移;同时在同等外环境条件下,低温部位流出气体的水分含量也远低于高温部位,减少了水分损失。通风结束,通风失水仅0.02个百分点,是常规通风失水的1/50。

2018年冬季进行小功率轴流风机缓慢降温通风试验,根据微弱气流不影响粮粒表面水蒸气压原理,减少通风失水。通风结束,稻谷水分增加0.1个百分点(该数据为通风过程中采用快速测水仪多次取值的平均值,非通风前后检验室数据)。

2.1.2 11号仓对照仓 入库完毕全仓新风通风均温均水,夏季多局部发生虫害,常采用单管风机降温、挖沟扒塘、局部熏蒸,每年整仓熏蒸,冬季降温通风。

2.2 结果与分析

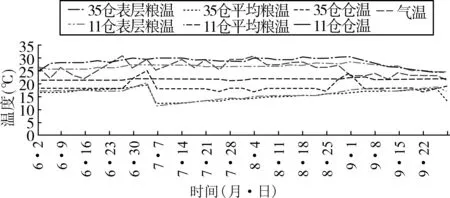

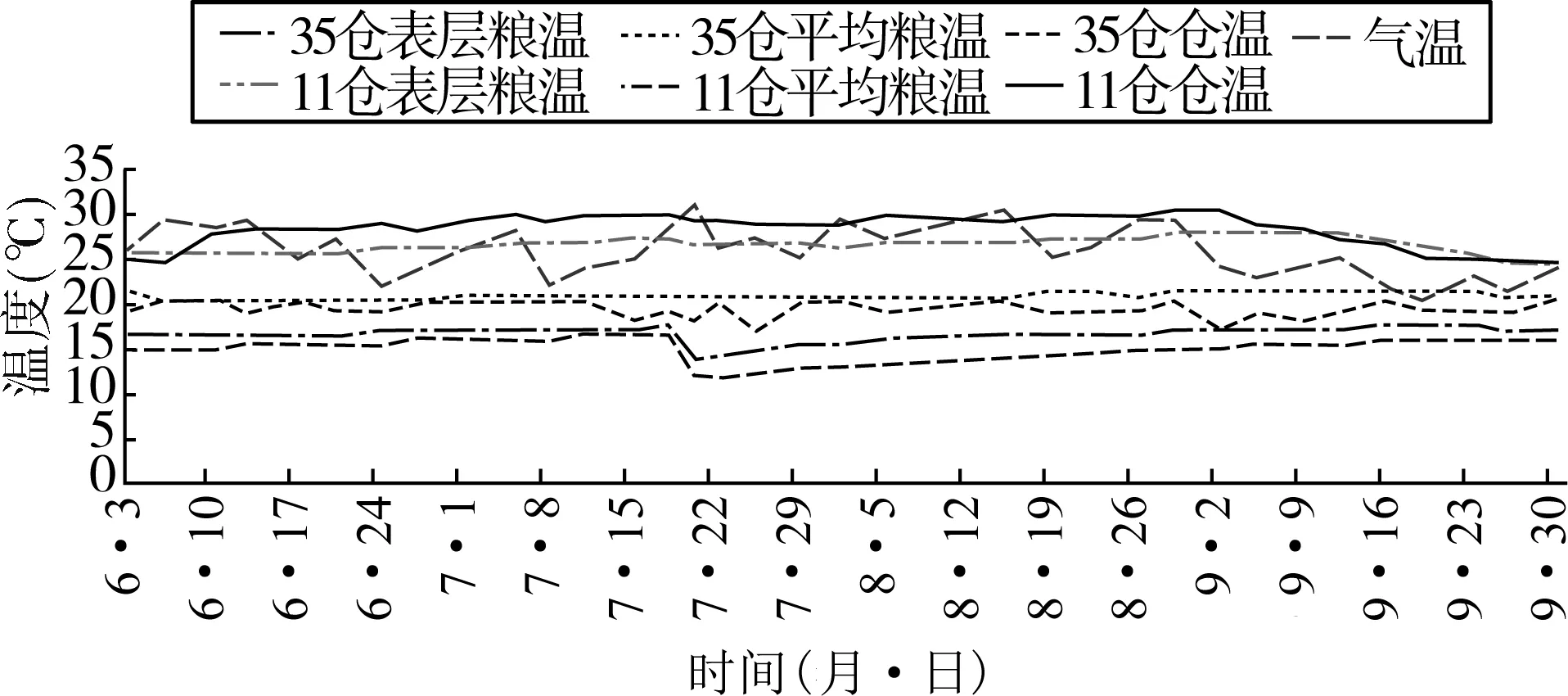

2.2.1 储藏期间11号仓和35号仓三温变化及分析 35号仓低温储藏高水分稻谷度夏,采用整仓降温机降低粮堆温度、表层控温机控制仓温和表层粮温的工作模式。2017年至2019年的高温季节,35号仓仓温控制在17℃~20℃,平均仓温19℃;表层粮温在11.3℃~20.2℃,平均16.2℃。11号仓仓温24.2℃~30.3℃,高于试验仓7.2℃~10.3℃,平均仓温28.2℃,高于试验仓9.2℃;表层粮温24℃~27.9℃,高于试验仓12.7℃~6.7℃,平均表层粮温26.3℃,高于试验仓10.1℃。

图2~图4中,气温有时较低,是因为粮情检测时间多数在上午8:00~9:00,检测值比当日最高气温低。

图2 2017年度夏期间控温效果比较

图3 2018年度夏期间控温效果比较

图4 2019年度夏期间控温效果比较

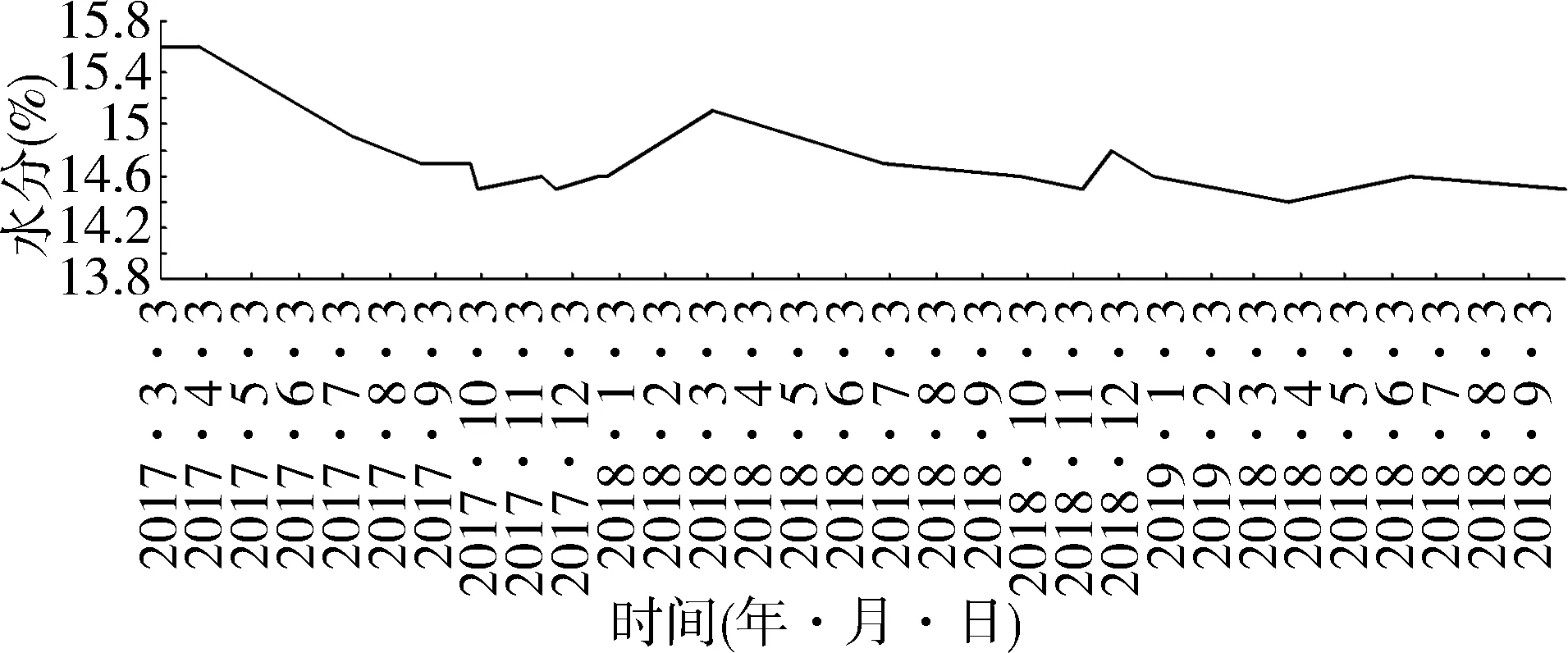

2.2.2 11号仓、35号仓储藏期间稻谷水分变化及分析 从图5和图6可以看出,35号仓低温仓稻谷入库水分15.6%,出库水分14.5%,储藏期间水分损失1.1个百分点。11号仓常温仓入库水分13.0%,出库水分12.9%,储藏期间水分损失0.1个百分点。低温仓储藏高水分稻谷,出库水分达国家质量标准最高值,保持水分较好。常温仓入库时水分严格控制,低于国家质量标准最高值0.5个百分点,储藏期间水分越低越好保管。35号仓稻谷夏季制冷通风期水分逐渐损失,冬季保水通风期水分有所回升,说明整仓降温机通风促进粮食水分散失,冬季逆温差通风和小功率轴流风机通风减少粮食水分丢失且有补水功能。

图5 35号仓储藏期间水分变化

图6 11号仓储藏期间水分变化

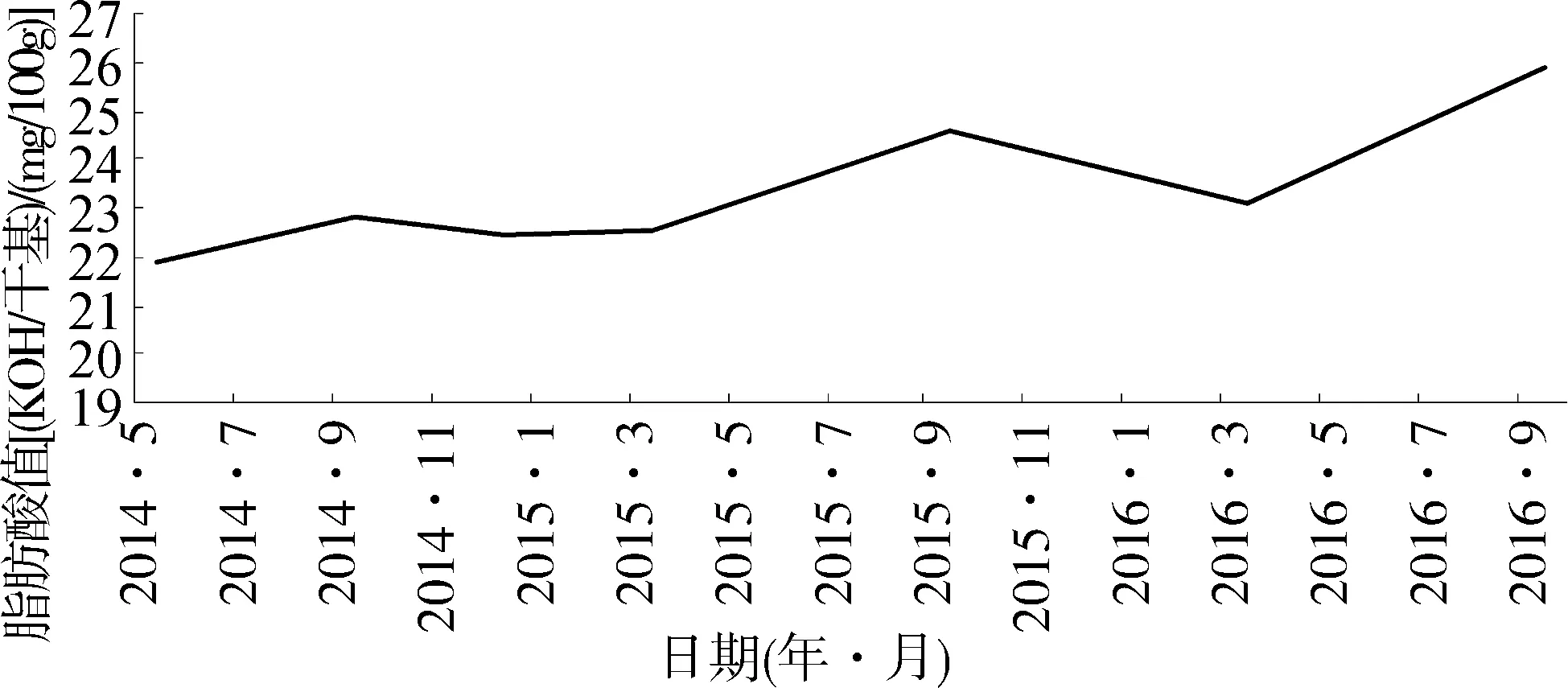

2.2.3 11号仓和35号仓稻谷储藏期间脂肪酸值变化及分析 从图7和图8可以看出,35号仓粳稻入库脂肪酸值13.6(KOH/干基)/(mg/100g),出库脂肪酸值24(KOH/干基)/(mg/100g),2017年夏季脂肪酸值快速上涨达到21.7(KOH/干基)/(mg/100g),发现稻谷脂肪酸值同水分有所关联,水分高脂肪酸值变化快,水分低脂肪酸值变化小。对照仓11号仓入库脂肪酸值21.9(KOH/干基)/(mg/100g)、出库25.9(KOH/干基)/(mg/100g),水分变化幅度小,脂肪酸值变化也较小,两仓数据变化说明脂肪酸值的变化同粮食水分高低和变化呈正相关。

图7 35号仓储藏期间脂肪酸值变化

图8 11号仓储藏期间脂肪酸值变化

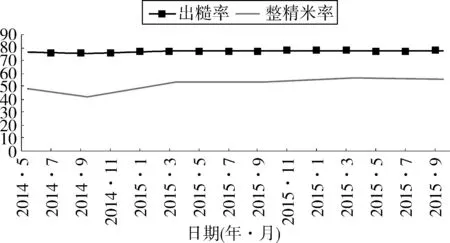

2.2.4 11号仓和35号仓稻谷出糙率、整精米率 图9和图10分析得出,低温储粮和常温储粮对稻谷出糙率、整精米率影响不大,随着储藏时间延长,整精米率有所下降,下降幅度在2%~4%。

图9 35号仓出糙率、整精米率

图10 11号仓出糙率、整精米率

2.2.5 成本分析

2.2.5.1 作业成本统计 11号仓储藏23个月总能耗为5512.5 kW,实际功耗按照80%计算,平均电价按1元/kW·h计算,通风费用4410元,单位成本1.25元/t。35号仓储藏36个月总能耗为33115.4 kW,实际功耗按照80%计算,平均电价按1元/kW·h计算,通风费用26492元,单位成本12.9元/t。具体数据见表3。

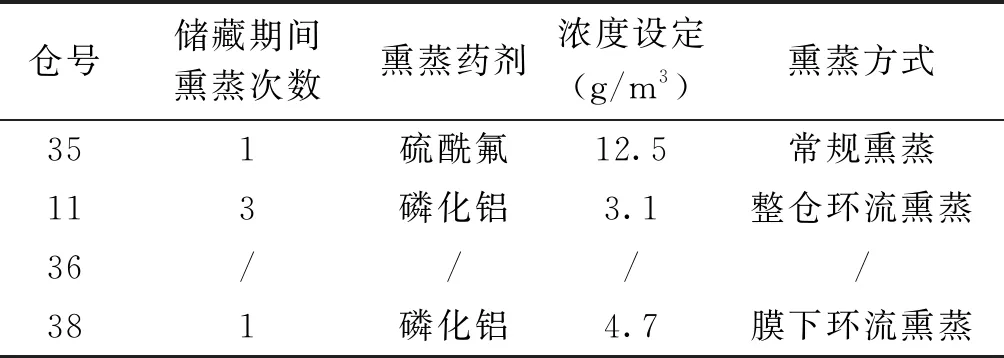

2.2.5.2 储藏期间仓房熏蒸情况 各仓房熏蒸情况见表4。

表4 各仓房熏蒸情况

3 延伸试验

3.1 粮温对照分析

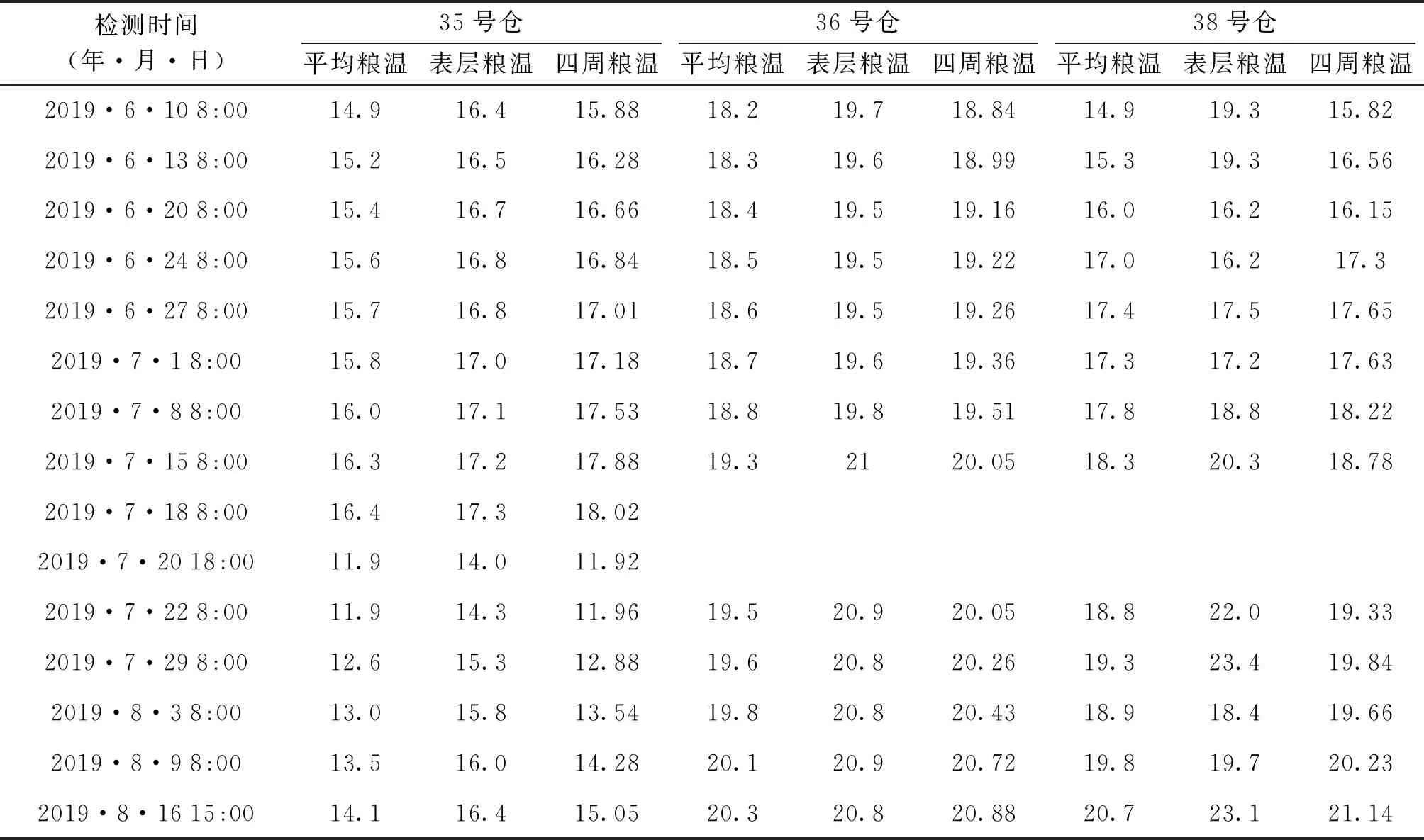

试验仓在表层机控温过程中,虽然有效降低了表层粮温的上升速度,且控制在20℃以内,但不能阻止仓墙传热引起的粮堆四周粮温快速升高,粮堆四周最高粮温可达24℃,引发多处局部虫害。为解决此问题,我库在36号仓、39号仓设计内循环恒温通风系统、竖向墙壁微循环通风系统、径向墙壁微循环通风系统,利用局部内环流延缓四周粮温的上升速度,36号仓的试验效果与35号仓、38号仓对比情况见表5。

3.1.1 表5可以看出:2019年6月10日到7月15日,四周粮温35号仓上升2℃,36号仓上升1.21℃,38号仓上升2.96℃;2019年7月22日到8月16日,四周粮温35号仓上升3.09℃,36号仓上升0.83℃,38仓上升1.81℃。36号仓在表层机工作的同时,利用微循环通风系统进行局部内环流,引导表层机送出的冷空气从粮堆四周仓壁处下沉,有效阻止了粮堆四周温度的快速上升。

3.1.2 2019年7月22日到8月16日,四周粮温35号仓上升3.09℃,38号仓上升1.81℃,其原因在于:7月22日36号仓补冷结束后,内外温差大于38号仓。说明制冷通风后内外温差大传导速度就快,导致四周粮温上升速度加快。

3.1.3 39号仓因设备安装原因,未能在2019年实现局部内环流控制粮堆外围粮温,只能在2020年分析其控温效果。

3.2 开展相关其他试验

3.2.1 低温与熏蒸具有相反性,开展磷化铝全仓熏蒸需要回升粮堆温度,回升温度对储粮品质影响极大,33号仓玉米温度回升前后脂肪酸值上升1.3(KOH/干基)/(mg/100g)。我库又重新筛选了对温度要求小的化学药剂,筛选出硫酰氟和甲基嘧啶磷,进行甲基嘧啶磷热烟雾和硫酰氟全仓准低温熏蒸试验,甲基嘧啶磷和硫酰氟对储粮害虫熏蒸效果较好,但甲基嘧啶磷气味残效时间长,吸附在粮粒上给销售带来不利影响。

表5 粮温对比情况 (单位:℃)

3.2.2 门、窗、保温门隔热性较差,采用气囊、泡沫板隔热试验,33号仓2018年气囊隔热费用下降0.5元/t,但易漏气;泡沫板隔热最高内外温差达11℃,利用泡沫的弹性与门、窗墙壁紧密结合,阻隔冷热气流交换,起到良好隔热作用。

3.2.3 利用现有制冷设备,对装粮高度28.5 m的浅圆仓内进行降温通风,试验新风通风和内循环通风等方式降低粮温,观察制冷对粮食温度、品质影响。

4 结果

4.1 试验仓35号仓通过使用整仓降温机与表层控温机,3年时间全仓平均粮温控制在9℃~19.8℃,表层粮温在11.3℃~20.2℃,有效抑制了高水分稻谷脂肪酸值的升高、延缓了品质劣变,有利于保持稻谷品质。

4.2 采用微循环通风系统配合局部内环流技术,引导表层制冷机制冷产生的冷空气沿内墙壁下沉及时带走内墙面的积热(因内外高温差,外界向内传导的热量),有效控制粮堆四周粮温。

4.3 试验仓35号仓使用逆温差通风技术,利用微结露补偿通风失水,减少通风失水损耗;利用成都平原冬季低温的有利时机,采用小功率轴流机缓速降温通风,达到通风不失水甚至增水的效果。

4.4 惰性粉不适用于高水分粮食的防虫,而诱捕器对局部虫害的防治有较好效果。

4.5 低温仓可保管更高水分的稻谷,水分保持相对较好,出库损耗小,试验仓与对照仓实际升溢60.907 t,按照2310元/t计算,总价是140695元,低温保管能耗费用26492元、常规仓保管能耗费用4410元,低温仓实际效益为118613元。

4.6 35号仓脂肪酸值在保管期间每月的变化率是0.29%,11号仓脂肪酸值在保管期间每月的变化率是0.11%(35号仓脂肪酸值变化较快,分析原因是35号仓粳稻谷外糙米较多,检验数据谷外糙米在2.3%),再加上稻谷水分高,即使在低温状态脂肪酸值变化也非常快。35号仓品尝评分值从78分下降至75分,下降3分;11号仓品尝评分值从77分下降至72分,下降了5分,低温保持口感较好。

4.7 35号仓储藏期间只熏蒸一次,11号仓每年熏蒸1次共计3次,低温储粮减少了储粮化学药剂使用,减少了有毒气体的排放,对储粮和环境起到绿色环保作用。

由于本次研究时间较短,许多低温储粮的问题还需继续深入研究,如表层机温度设定何值既节能又满足低温要求、墙体传导热及阻断研究、低温环境储粮害虫防治的方法和新药剂探索,还需继续努力探寻与实践。