8m超大采高综采面末采贯通技术研究

2021-03-29刘兆祥张立辉

刘兆祥,张立辉

(神东煤炭集团有限责任公司 补连塔煤矿,内蒙古 鄂尔多斯 017209)

大采高一次采全高具有生产能力大、资源回收率高、经济效益好的特点,是国内外厚煤层开采的主要方向,从大采高开采研究和矿井生产实践可知,大采高工作面具有来压范围广、强度大、持续时间长的特点,采高越大、关键层距离煤层越近,越易形成“悬臂梁”结构,从而来压持续长度越长[1],同时采场来压多呈现出非均匀性周期变化,出现了大小周期来压[2],工作面片帮、漏矸频发且普遍呈现出台阶下沉现象[3],回采贯通过程中常出现大面积漏矸冒顶事故,给工作面安全管理带来了很大挑战,严重影响工作面安全高效末采贯通工作,甚至会影响矿井产量和接续计划。8.0m重型成套综采设备在神东矿区补连塔煤矿1-2煤五盘区首次应用,提高了单刀产量及资源回采率,实现厚煤层高效开采,该面较7m采高工作面矿压显现明显,来压步距减小,来压强度增大[4],同时由于煤层变异性较大,通道顶底板起伏大不利于贯通工作的开展,高质量高效率低风险末采贯通显得尤为重要。本文以补连塔煤矿8.0m超大采高12511综采工作面末采贯通为工程背景,通过改进贯通工艺、改善支护工艺、采用科学监测措施,指导工作面贯通及顶板管理,为同盘区接续工作面末采贯通[5]提供借鉴,同时积累了大采高工作面贯通经验。

1 工程概况

1.1 地质概况

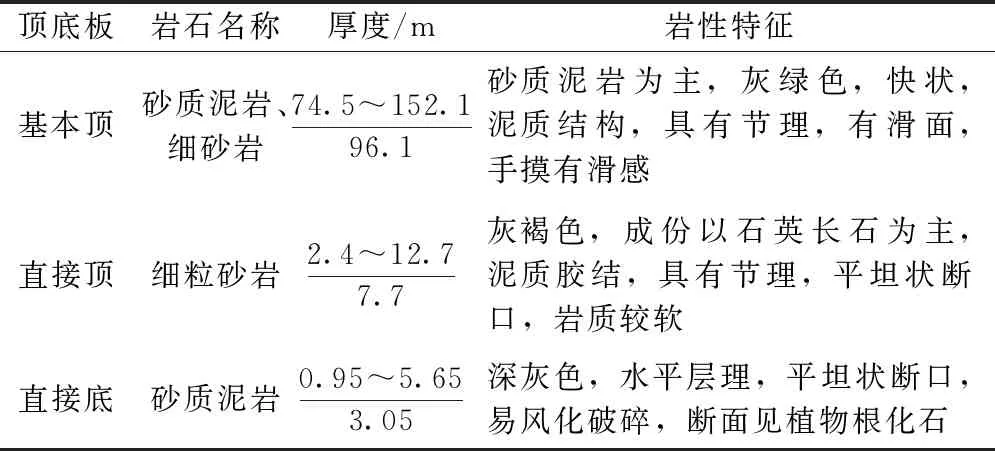

12511综采面位于1-2煤五盘区,上覆基岩厚度为262~289m,松散层厚度为0~27m,煤层底板标高1042.7~1044.96m。综采面长319.1m,推采长度3139.3m。末采200m范围内向回撤通道方向煤层变薄,在5.4~7.3m之间,松散层厚度20~28m,基层厚度260~267m。煤层基本顶以砂质泥岩为主,直接顶为细粒砂岩,直接底为砂质泥岩,煤层顶底板特征见表1。

表1 煤层顶底板特征表

1.2 支护概况

12511综采面回撤通道采用双通道布置,主回撤通道长度319.1m,宽度6.8m,净高5.4m,掘进时沿顶掘进,局部留底煤或割底。距贯通200m之前对主通道进行支架支护,选用ZZ25000/35/65型支撑式垛式支架、ZY18000/32/70D型掩护式液压支架联合支护顶板,其中ZZ25000/35/65型垛式支架120台,ZY18000/32/70D型掩护式支架42台。主回撤通道与辅回撤通道间联巷采用24台ZZ18000/30/55型垛式支架支护。主回撤通道支护强度见表2。

表2 主回撤通道支护强度计算

主回撤通道顶帮采用锚杆索支护:通道顶板采用∅22mm×2200mm螺纹钢锚杆和∅28.6mm×8150mm大直径锚索支护;顶锚杆和顶锚索支护间距1.0m;通道正帮采用∅27mm×2400mm玻璃钢锚杆支护,锚杆支护间距500mm;副帮采用∅22mm×2200mm螺纹钢锚杆和∅21.6mm×5000mm锚索支护,锚杆支护间距1000mm,锚索采用“井”型四横六纵向布置,排距均为1m。通道支护布置如图1所示。

图1 主回撤通道支护参数(mm)

2 末采贯通技术

2.1 工程的特殊性

1)采用大尺寸(332m×17.5m)高强度聚酯纤维柔性网[6]进行贯通,网片规格型号为JD PET 1200×1200 MS,总重量高达36t,盘放在12.5m×3m×2.7m自制框架内,因框架尺寸大、网卷重量大,网卷的运输、起网、撩网都存在很大困难。经研究,采用一台80Y特种车和一台ED25特种车运输网卷至机尾,将网卷一端固定在刮板运输机上并启动刮板运输机拉开网卷,采用30T绞车和∅24mm钢丝绳配合∅22mm×6150mm顶锚索完成起网作业,采用改造大直径绞盘配合2T滑轮完成撩网作业。

2)采用预掘特大断面回撤通道进行回撤,主回撤通道巷道净高度为5.4~6.13m,净宽度为6.8m,因巷道断面大,贯通过程中帮部易出现片帮、垮帮现象,为保障帮部煤体稳定,在正帮采用大直径玻璃钢锚杆支护,副帮采用“高密度锚杆索+纵横π型钢带”进行支护,同时预制登高平台和网片推杆解决贯通后联网、压网问题。

3)采用大阻力大行程垛式支架和大直径锚索进行通道支护,通道安装的ZZ25000/35/65型超大采高工作面回撤辅助巷道专用垛式支架为研制后首次使用,有效完成了支架设计指标的检验工作,顶板采用“Ф28.6mm×8150mm锚索+π型钢带”联合支护,大幅度提高主动支护强度。

2.2 贯通工艺

结合五盘区采场条件及以往贯通经验,贯通工艺主要分为三步[7]:

1)打锚索—穿绳—运网—连网—起网(挂网前):工作面距离主回撤通道16m位置停机开始挂网作业,每隔3架在支架顶梁前端施工一颗∅22mm×6150mm锚索,锚索外露长度200mm,安装300mm×150mm×12mm带吊环的锚索托盘,吊环方向统一朝向采空区侧;锚索施工完毕后开始穿绳作业,将两条∅24mm钢丝绳分别由机头、机尾逐一穿过托盘吊环至工作面中部(82#—83#架)交汇点固定;运网前将网卷一端捆绑在刮板机链条上,开启刮板机运输网片并将其拉展;将网卷边缘第一道钢丝绳与∅24mm钢丝绳用U型环连接,并将绞盘钢丝绳从网卷下方穿过钩在网卷边缘第一道钢丝绳上;起网时采用机头机尾双向快速起网技术,通过工作面两巷绞车收钢丝绳完成起网工序,待钢丝绳张紧后网片沿工作面方向全部铺展,挂网作业全部完成。

2)割煤—放网—移架—撩网(挂网中):挂网作业完成后,进入正常割煤作业环节。割煤前,通过固定在支架立柱上的绞盘将网卷撩起至不影响采煤机通过位置,采煤机开始正常割煤作业,放网工滞后煤机后滚筒3~5架将网卷放至电缆槽高度,支架工滞后放网工2~3架勾梁移架且降架高度不大于200mm,撩网工滞后支架工3~5架将网卷撩起至护帮板位置,推溜工滞后煤机15架调架、推溜,顺序重复以上工作完成作业循环。

3)联网—压网—清煤—回收(挂网后):贯通后,分组进行联网、压网作业,联网时将柔性网与通道顶网双层搭接绑扎,搭接长度不小于200mm,使用14#铁丝双排绑扎,间距不大于200mm,保证顶网无破损、无空顶;联网后安装“锚索锁具+圆钢钢带”进行压网,锚索预紧力必须符合要求,分组压网完成后方可进行挑梁清煤,由专人回收绞盘、卡箍及滑轮等材料。

2.3 贯通质量控制措施

2.3.1 顶板控制

工作面回采过程中沿顶沿底回采,推采过程中煤层厚度发生变化时可适当调整采高,留底或破底回采,保证贯通采高控制在6.0m左右[9-11]。

2.3.2 底板控制

主回撤通道设计巷高5.4m,实际净高度为5.26~6.17m,整体上呈坑状,局部过渡较急,贯通过程中底板控制难度大,需要采取多项措施:①底板高程控制,在贯通前对回撤通道底板高程进行测量,测点设置与工作面支架编号相对应,贯通过程中每班对工作面支架大脚前底板高程进行测量,与通道相应位置的高程数据进行对比,以关键支架处的底板高差数值指导煤机司机割煤;②导向标识钻孔,提前在主回撤通道正帮打导向标识钻孔(长15m,孔径102mm),钻孔高度与煤机摇臂水平时滚筒中心位置相同,钻孔内安装填满白灰的PVC管,采煤机司机在钻孔揭露后能够通过标识钻孔的位置判断层位,掌握底板提卧量,③固定反光标志,在主回撤通道内距底板2.1m位置设定固定的反光标识,此高度与刮板运输机溜槽挡板上沿一致,工作面与主回撤通道部分连通后可以通过反光标识位置控制煤机扫底。

末采贯通期间工作面与通道底板高程对比曲线如图2所示,分析图2可知,3月11日早班(距贯通22m),工作面70#—100#支架底板高于通道底板1.0m左右,工作面底板下行,挂网时工作面底板继续下行,距离贯通7m时煤层底板继续下行,煤层厚度在6.0m左右,局部56#—65#支架段煤层厚度在4.8~5.0m之间,至贯通煤层底板仍旧下行,最终通过向下调整工作面底板呈正台阶贯通,工作面底板中部高于通道底板0.4m左右,其余区段均在0~+200mm范围内。

图2 末采贯通期间工作面与通道底板高差对比曲线

2.4 顶板管控措施

2.4.1 巷道布置

1)综采回撤通道布置时尽可能避开断层、破碎带等特殊条件的影响,为综采面的优质贯通提供良好地质条件。

2)大采高工作面采用双通道回撤时,主辅撤通道间的煤柱宽度留设不宜小于30m,联络巷距离不宜小于50m,且主通道内联巷尽量不进行抹角,减少顶板悬露面积。

2.4.2 通道支护

1)综采面贯通前对回撤通道进行加强支护,根据临近工作面开采经验和理论分析,确定合理的支护强度,采用高强度锚杆索进行顶帮支护,增强顶帮稳定性[9],锚索布置应能满足后期垛式支架安装间距要求,支护工作应在通道受采动影响前完成。

2)采用高阻力大行程垛式支架进行支护,通道宽度较大时可采用多排垛式支架进行支护,支护时应避免破坏顶板锚索,支护工作应在通道受采动影响前完成且保证支架初撑力。

3)通道内联巷及前后巷道在受采动影响前进行加强支护,支护长度应大于10m,尤其是巷道交叉点的支护强度应相应提高。

4)原则上回撤通道的支护强度不低于工作面支护强度的80%。

2.4.3 矿压观测

1)工作面生产期间,技术人员应当进行矿压规律观测和总结分析,根据工作面周期来压情况调整工作面推采进度[9],使工作面在挂网和贯通使处于非来压状态,为安全高效贯通提供条件。

2)对于部分矿压显现较为强烈的工作面,在采取增加支护强度措施后仍不能有效控制顶板时,可以采取水力预裂顶板等泄压措施。

3)综采面推采剩余200m 时,矿井应组织进行矿压观测预测预报,根据来压情况必要时在距离贯通4~6m时采取等压措施[10],确保安全贯通。

3 末采期间顶板管控技术

3.1 矿压管理

12511工作面圆班推进距离约12.1m,通过对正常生产时矿压显现规律分析可知,工作面矿压显现明显,周期步距为8.8~12.8m,来压时工作面局部出现顶板破碎漏矸、安全阀开启现象,来压强度并不剧烈,未发生支架活柱行程下降300mm以上的现象。

末采期间对工作面进行矿压观测,3月10日中班,工作面距回撤通道26m时机头段和机尾段来压,随后整体来压,持续5刀后工作面无压(距离回撤通道21.5m);3月12日夜班,工作面距回撤通道16m时停机挂网,工作面时处于无压状态,顶板完整,为锚索施工提供良好条件;3月12日中班,割第2刀煤时工作面来压(距离回撤通道15.2m);3月13日夜班,带压割煤2刀,早班带压割煤1刀后工作面无压(距离回撤通道9.1m),来压持续距离6.1m,距上次周期来压的步距为12.4m,之后至贯通工作面处于无压状态,顶板较为完整。

工作面距主回撤通道11m时,通道内顶板无下沉;距主回撤通道9m位置,通道内矿压显现明显,煤炮声较为剧烈,对应90#支架至机尾区域的垛架压力达到40~46MPa,通道内顶板下沉50~100mm,两帮出现垮帮、鼓帮现象;距回撤通道6m位置,通道顶板下沉量达到50~200mm之间,垛架压力增至50MPa;随工作面继续推进,支承压力前移,垛架阻力逐渐变小,下降至38~45MPa;贯通后,通道两端对应5#—32#、140#—160#支架段顶板下沉量在100~150mm之间,中部对应50#—120#支架段顶板下沉量在200~240mm之间。

3.2 超前支承压力规律

通道垛式支架自安装至挂网时压力值未发生明显变化,在贯通期间对通道垛架压力进行跟踪监测,分别在工作面距回撤通道11m、8.5m、5.6m、2.5m和0m位置观测垛架压力值,为便于分析以工作面支架序号记录对应垛架压力数值,压力曲线如图3所示。通过曲线变化和数值分析得出,贯通期间工作面两端压力小于中部,超前支承压力随工作面推采先增高后降低,超前支承压力影响范围约为3~9m,动载系数1.1~1.3,均值1.19。

根据现场观测情况,贯通前8.5m回撤通道顶板下沉量大约在50mm;贯通前5.6m回撤通道顶板下沉量大约在50~200mm;贯通前2.5m回撤通道顶板下沉量大约在50~240mm;贯通后通道两端头10m范围内顶板下沉量约50mm,中部顶板下沉达200~240mm。工作面回风巷在贯通前5.6~8.5m时两帮出现不同程度的帮鼓[13-15],正帮帮鼓达0.5m左右,副帮帮鼓量达0.3~0.4m,距通道2m时正帮出现垮塌现象。观测结果表明:通道及工作面巷道受超前支承压力影响产生下沉变形现象,在贯通前6~9m时变化较为明显。结合支架压力情况确定超前支承压力影响范围为3~9m,超前支承压力峰值影响范围为6~8m。

图3 末采贯通期间通道支架压力变化曲线

4 结 论

补连塔煤矿12511工作面采用大尺寸高强度聚酯纤维柔性网、预掘特大断面回撤通道、高阻力垛式支架和大直径锚索支护技术,完成了末采贯通工作,通过改变末采工艺和技术装备,取得了良好的工程实践效果,为8.0m及以上超大采高工作面快速贯通回撤提供技术借鉴。

1)从末采前的准备工作、贯通工艺、矿压监测和贯通质量控制等方面,形成超大采高综采工作面安全高效贯通成套技术。

2)总结分析工作面矿压显现规律,通过调整推进速度,保证工作面在挂网和贯通关键节点时处于无压状态,为末采贯通提供一个良好作业条件。

3)确定工作面超前支承压力影响范围为3~9m,超前支承压力峰值影响范围为6~8m,通道顶板最大下沉量240mm,为后续工作面安全回采提供数据支撑。

4)采用大阻力支架、大直径锚索进行通道支护,末采期间顶板管控效果明显,同时采用高分子材料维护顶帮,防止冒顶事故的发生。

5)预先施工导向标识钻孔、设置固定反光标志,贯通时采用底板高程控制并进行多频次测量,实现工作面顶板齐平、底板呈正台阶贯通,工作面中部底板高于通道底板约0.4m,其余段均在0~+200mm范围内,有利于快速回撤。