车轮成型工艺研究

2021-03-27国新春

朱 明,国新春,赵 慧,宁 珅

(宝武集团马钢交材科技有限公司,安徽 马鞍山 243000)

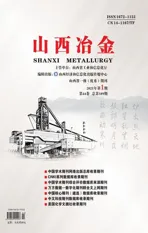

宝武集团马钢交材科技有限公司(以下简称马钢)车轮热轧过程采用模锻与轧制联合成型工艺、其主要热成型工艺流程为:压痕—成型—轧制—冲孔、压弯。其各工序的坯型如图1所示。车轮的成型坯形状通过压痕、成型两个工步来实现,其工艺设计主要作用是完成车轮金属的初步分配。成型工艺设计不合理可能导致车轮折叠、充型不完全等缺陷,而这些缺陷往往造成批量的机加工挽救、检测和探伤不合,影响车轮厂的成材率指标。因此,对车轮成型工艺的深入研究,对车轮生产厂家具有重大的现实意义。

图1 车轮热变形各工序坯形图

1 车轮成型工序的缺陷

1.1 轧制偏心

车轮在压制制常常会出现偏心的现象,造成火车轮偏心的原因主要有:模具润滑不足;设备精度不满足技术要求;来料角偏差大;钢坯加热温度不均和钢坯底部氧化铁皮未清除干净。

在车轮压制成型过程中改善偏心程度,需要控制钢坯加热温度、增强除鳞能力、改善模具润滑、控制料坯角偏差质量、改进模具配合精度和设备精度。

流坑村承载着历史记忆,蕴藏悠久的历史文化和丰厚的古建筑遗存,是其他古村不可替代的,它的保护不仅仅是对文物建筑和历史建筑的保护,还应包括街巷空间、村落整体景观、历史风俗文化等方面的整体保护,共同促进古村经济发展和传统文化建设。

1.2 压机压力值设置不合理

压力值设置的车轮成型工艺的关键参数。压力值设置过大,成型模具受力就越大,致使车轮成型坯与成型模具摩擦力过大,进一步模具磨损加大,影响车轮的压制精度和尺寸。同时,易发生在模具裂纹、堆积等伤损。若压力值设置过低,影响车轮坯料成型不足。

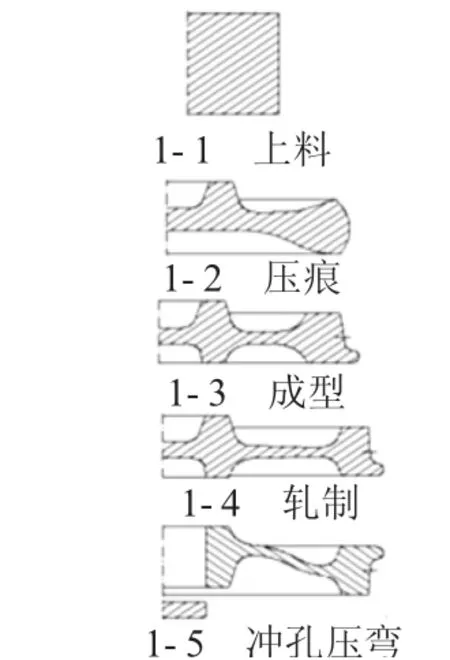

1.3 充满度差

车轮成型是大量的金属流动过程,其特点:车轮轮辋、轮毂与辐板变形量相差很大,轮毂最小、轮辋次之,辐板最大;变形过程可以分为两个阶段,即自由镦粗和约束镦挤。自由镦粗完成车轮周向金属的预分配,直到坯料外径触碰成型环;随后,车轮变形进入约束镦挤阶段。在约束镦挤阶段车轮坯料充满度差主要集中在轮辋和轮毂上部,金属不易流到的位置(见图2)。

图2 两种充满不完全状态

影响车轮坯料成型过程金属填充的原因有:车轮预成型模倾斜角度和过渡圆外径,成型模倾斜角度;模具润滑:模具润滑效果对金属流动影响很大;变形速率:金属变形速率对车轮变形抗拉影响很大,同时还影响变形热效应、摩擦等;车轮镦粗压下值设置:该参数决定自由镦粗后坯料高度,对后续约束镦挤过程中的金属流动有重要影响。

车轮在轧制工序时,压制辐板会被拉薄,并且部分特殊轮形还伴随毂孔内径d0、毂孔外径D3和毂长L等的明显变化,因此须提前考虑这些变形,在反推坯形由轧制坯到成型坯时在体积不变的原则下,要增加辐板厚度,并考虑对其他部位进行预判和适当调整。此外,扩径量和成型环的直径直接影响车轮外径的大小及轮缘的充满度。因设计习惯是用成型坯和轧制坯的体积推算投料重量,故成型环内的模腔体积必须认真核算以保证轮坯的充满程度。另外,成型环与II台下模压环之间应保留一定的距离以方便生产中对辐板厚度进行调整。在设计成型模辐板成型面时,不仅要考虑辐板自身的形状,还应根据轮毂与轮辋充满的难易程度进行一定的角度修正,以便于金属向难充满区域流动。

2 成型工艺分析

2.1 车轮成型工艺的研究

男人犹豫了一会儿,才把木排撑到表姐跟前。木排安稳多了,不用担心水浪或障碍物的冲击了。这个时候表姐才感觉到冷,一低头,发现自己身上几乎没有衣服。她赶紧蹲下身子,想借此拂掉贴在她身上的眼睛。其实也没有完全光着,上身还剩一个肚兜。肚兜因为湿透了,紧巴巴地粘在身上,身上高的高低的低,跟没穿衣服一个样。她一屁股坐到木排上,委屈地哭起来,哭自己的这副狼狈样,哭家人下落不明——娘一个不会凫水的旱鸭子,能顶得过这么大的水?还有爹和两个弟弟,这会儿都在哪儿呢?想到他们都生死不明,表姐越哭越痛,越痛越哭。与生死搏斗了整整一天,表姐哪顾得上哭?

2.2 影响金属充满成型模腔的因素

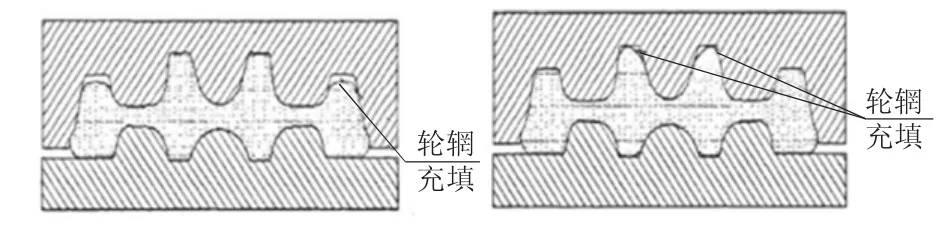

2.2.1 成型模侧壁斜度

当我们白天和夜间几次在河滨大道上散步,所见其景是初升的朝霞、落日的余辉;百年的古树、多姿的雕塑,所见其人是垂钓的老人、漫步的情侣、骑马的游客,……这里人们正在尽情享受着生活的美!

成型模侧壁斜度是为了获得预定的锻件形状或是为了模锻后锻件易于从模膛内取出,但是模壁斜度对金属充填模膛是不利的。因为金属充填模膛的过程实质上是一个变截面的挤压过程,金属处于三向压应力状态(图3)。

图3 三向压应力状态

2.2.2 型腔的宽度与深度的影响

窄模膛,金属流动阻力增加,孔内金属温度损失严重,充满模膛困难。同理深模膛,金属充填难度也很大。从而在成型模具设计时通常采用孔口圆角适当增大,降低金属流动阻力。

初识国威,了解其产品主要为切纸机,应用范围覆盖纸张、塑料薄片、金属箔片、皮革、包装布等材料,除在国内占有一定市场份额外,还销售到法国、意大利、美国、西班牙等70余个国家;深入了解国威,发现其主攻切纸机,成立25年来从未“移情别恋”, 只是随时代发展以“切纸机”为主题不断衍生出程控切纸机、液压切纸机等产品,可谓“真爱”。

2.2.3 其他因素的影响

调查结果显示,溧阳乡村旅游资源丰富,种类多样,以遗址遗迹类、居住地与社区类、归葬地类、水工建筑类为主。通过对乡村旅游公路概念的界定和对溧阳县域乡村旅游公路的预调研,确定了8条符合条件的旅游公路,分别是X301瓦屋山线、曹山旅游公路、社徐线、X002平横线、X104、S239、沙河水库片区、南山水库片区。如图1所示,本文以溧阳南部的南山水库片区乡村旅游公路为研究对象,对其现状和特征进行分析,对其乡村旅游公路选线的适宜性进行评价。

模壁的表面粗糙度低和润滑较好时,金属流动好,便于金属充满模膛。模具温度低,成型坯温降快,不利于金属充满模膛,特别是窄孔口更为明显。通常采用的方法是在车轮压制前对成型模具进行预热。

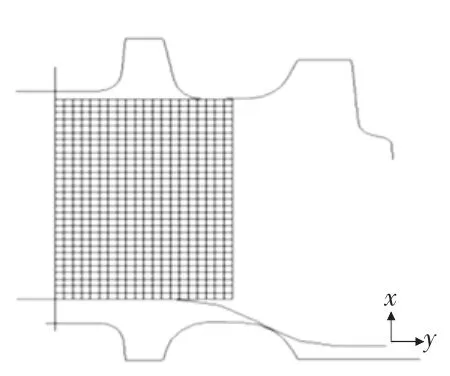

由于在预成型过程中金属变形剧烈,采用自动网格再造功能在预成型过程中根据网格畸变程度对网格进行再造。为了研究金属的流动规律,在坯料区域划分了流线网格。为了研究金属粒子的迁移轨迹,在模型中设定了不同的粒子区域。上模压下速度50 mm/s,840车轮预成型计算增量步600步。

3 成型工序有限元模拟

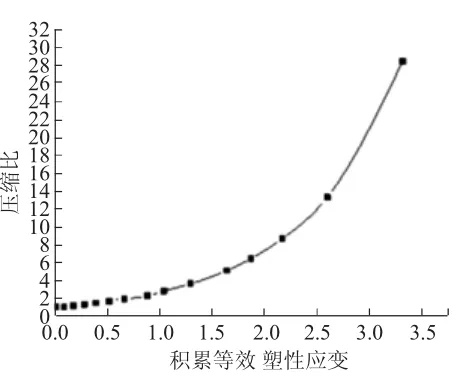

等效应变反映了变形强度的大小。等效应变的分布也可反映出锻件不同部位压缩比的大小。累积等效应变与压缩比的关系如图5。图5中曲线是根据理想状态下无摩擦镦粗有限元分析得到的。

为了促进米级高分辨率卫星数据在水土保持管理方面的深入应用,满足生态清洁小流域建设精细化管理的需求,北京市开展了利用1 m高分辨率的卫星数据开展生态清洁小流域建设规划审批的研究与应用探索,目前已在辅助生态清洁小流域建设专家评审、业务审批以及监督管理等方面取得了初步成果。

车轮预成型是将圆柱形铸坯在高温下通过粗锻和精锻两个工步锻压成成型坯。坯料、模具、预成型坯及边界条件均视为轴对称,坯料初始温度1 250℃,材质为C60钢,在MSC/SuperForm中建立车轮预成型分析的轴对称热力耦合模型。840车轮预成型数值模拟几何模型见图4。

2.4 喉癌癌组织与声带息肉中Survivin、bcl-2、p53、caspase-3表达量比较 喉癌癌组织Survivin、bcl-2、p53表达量显著高于声带息肉(P<0.05),caspase-3表达量显著低于声带息肉(P<0.05),见表4。

由于车轮生产过程金属发生了大位移变形,工艺参数复杂,影响因素众多,采用物理模拟方法不仅费时费力,车轮生产中的很多参量很难控制也很难甚至无法测量,研究成本高且难以得出预期结果。近年来,有限元方法随着计算机技术的发展已经在材料加工领域得到深入的应用和发展。有限元分析法可以将材料变形过程的变形体内部及成型工具所有的力能参量可视化地显示出来。有限元法不仅节省研究时间,降低了研究成本,提高了研究精度,还能够方便地按照预期控制变形工具,这样能深入研究车轮成型过程的变形规律。

图5 累积等效应变与压缩比的关系

图4 840车轮预成型数值模拟几何模型

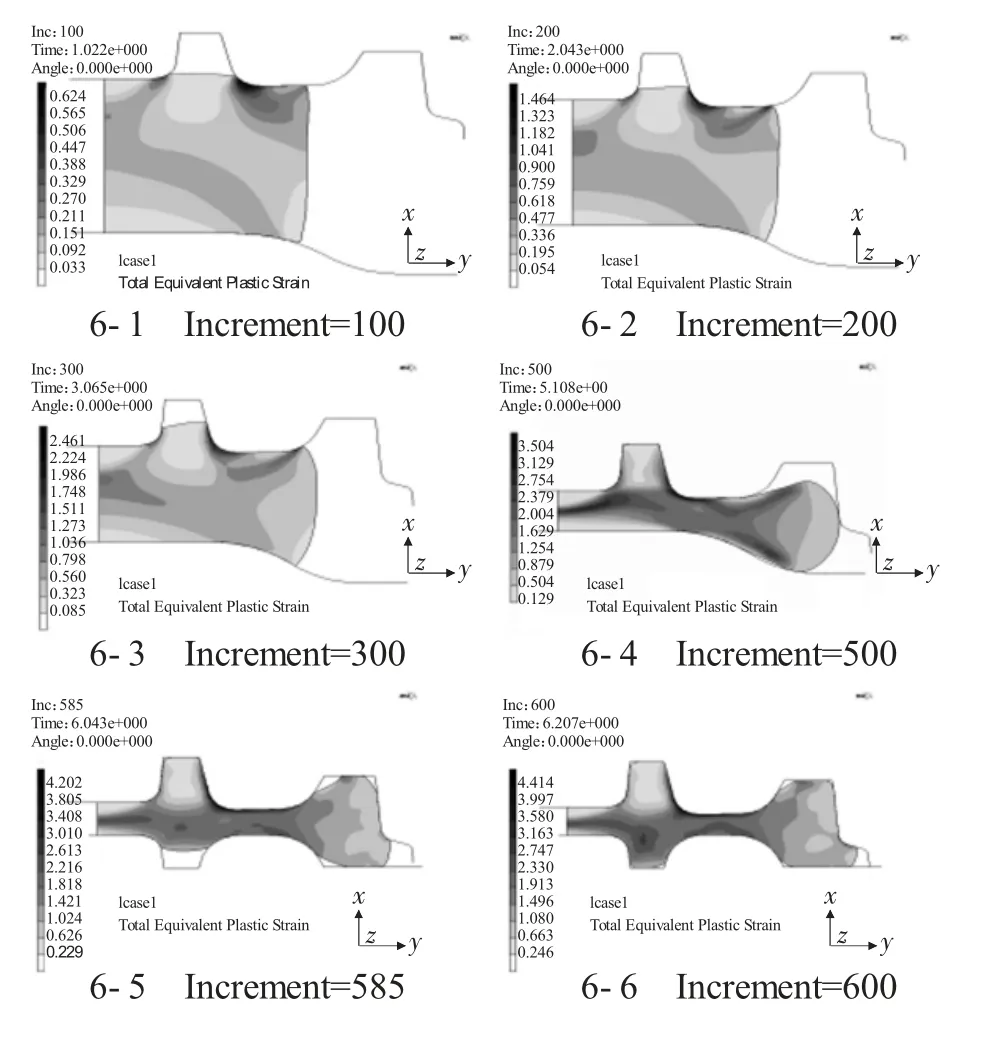

840车轮预成型过程的等效应变分布见图6。在预成型第一阶段(增量步500步时),最大等效应变出现在上成型模对辐板切入处,最大等效应变达到3.504,在上芯棒下部金属、下芯棒上部金属、轮毂上部处及镦粗侧面鼓出部分区域的等效应变较小,最小等效累积塑性应变只有0.129。此阶段轮毂上部已充满,轮毂与轮辋处的金属已经完成预分配。在预成型结束时(增量步600步)辐板处等效应变最大,达到3.997。此时一个很明显的特点是轮毂下部要比轮毂的上部的等效应变大,轮毂上部、靠近芯棒的局部区域及邻近踏面的局部区域等效应变较小,最小值只有0.246。此阶段大量金属沿径向经辐板流向轮辋及沿轴向流向轮毂下部。

从下页图6还可看出:金属在模腔中的填充状况较好,在预成型的第一阶段和第二阶段,金属的流动和轮毂、轮辋中金属的分配也比较合理。

通过对车轮成型工步的数值模拟,主要结论:

1)车轮成型过程金属流动规律受到坯料尺寸、压痕深度、加工温度、接触摩擦、冲压速度、模腔尺寸形状等工况的影响,通过有限元数值模拟的方法可以得到一个特定工况的轮坯金属流动网格图、流线图和节点速度矢量图,分析轮坯辐板、轮毂和轮辋的模腔充满过程,从而得到该工况的车轮成型过程金属流动规律。

图6 840车轮预成型过程等效应变

2)车轮成型过程轮坯辐板部位存在一个分流面,分流面内侧金属流向轮毂模腔;分流面外侧金属流向轮辋模腔。在轮坯金属流动过程,分流面向轮毂方向移动。从轮坯截面径向位移分布图和辐板部位节点的摩擦力方向两个方面证明了分流面的存在。

3)车轮成型过程中温度场分布是变化的。车轮成型坯轮毂和轮辋中心位置温度较高,这是由于金属变形热效应起了主导作用;轮毂、轮辋表面和辐板部位温度较低,这是由于金属向周围环境散热起了主导作用。温度场分布主要受金属变形热效应、金属向周围环境散热以及轮坯接触表面摩擦热等因素的综合影响。

4)压痕坯起到分配车轮成型时轮毂和轮辋金属需要量的作用。压痕过浅,轮毂部位分配金属过多,导致轮毂模腔过充满,轮辋模腔欠充满;反之,压痕过深,轮辋部位分配金属过多,导致轮辋模腔过充满,轮毂模腔欠充满。同时,压痕坯形状对车轮成型坯截面等效应力、等效应变和压缩比分布也有很大影响。通过有限元数值模拟,可以确定压痕坯的最佳尺寸,对实际生产具有指导意义。

5)恰当的摩擦因子有利于车轮成型时轮毂、轮辋孔腔充满。当摩擦因子较小时,车轮成型模具对轮坯金属的径向流动阻力较小,车轮轮毂模腔难以充满;当摩擦因子过大时,车轮成型模具对轮坯金属的径向流动阻力变大,车轮轮辋模腔难以充满。同时,摩擦对车轮成型坯截面等效应力、等效应变和压缩比分布也有很大影响。