臂式斗轮堆取料机干雾降尘系统技术优化

2021-03-27

中国电建集团长春发电设备有限公司 长春 130033

0 引言

臂式斗轮堆取料机(以下简称斗轮机)作为目前应用广泛的散状物料装卸设备,其作业过程易扬尘、污染环境,已成为制约该设备发展及推广的行业难题。采用降尘系统使其满足环保要求是解决该难题的有效手段。故针对斗轮机降尘系统的技术创新一直是行业的研究热点。近年来,随着国内环保政策要求越来越严格,斗轮机所在料场封闭管理已发展为新常态[1,2]。环保政策的要求以及使用环境的多样化,促使斗轮机除尘系统亟须技术创新、提质增效。原有单一的洒水喷淋系统已不能满足市场发展的新需求,必将逐步被新的降尘系统所取代。随着干雾降尘技术的发展和普及,其在斗轮机设备上被逐渐应用和推广[3],但非斗轮机厂家生产的干雾降尘系统对斗轮机工况了解不深,实际使用中存在诸多问题[4]。因此,对现有斗轮机干雾降尘系统进行技术优化,具有非常重要的现实意义。

1 现有斗轮机降尘系统问题分析

斗轮机目前已经广泛地应用到国民生产的多个领域,所输送的散状物料包括煤炭、铁矿石、焦炭、球团矿等多种物料。作为最常用的散料输送设备,其降尘系统在一些行业仍采用洒水喷淋的方式。虽然其具有一定的降尘效果,但喷淋系统喷水较多,导致燃煤等亲水性物料含水率增加,易产生粘结层造成堵料,水量过大易形成煤泥,影响煤炭燃烧效率,故喷淋系统已经无法满足市场要求。采用干雾降尘系统作为斗轮机环保降尘方式正逐渐普及,但目前斗轮机干雾降尘系统应用还不是很成熟。由于斗轮机干雾降尘系统一般由相关配套厂家供货,除尘系统厂家对斗轮机工况不十分了解,经常出现降尘装置位置布置不合理;缺少对各产尘点的在不同工况下产尘量及喷雾面积的深入了解,对不同机型、不同工况下的降尘方式难以掌控,喷雾方式设置单一,无法有效的降尘;缺少智能化控制,监测手段单一,无法了解喷雾状态及重要部件运行状况,须采用手动模式控制喷雾;受季节气温条件制约明显,严寒地区使用受阻或无法使用;主要元件控制有电流输出并伴随水气并行,存在安全隐患等问题。

2 斗轮机干雾降尘系统技术创新

2.1 优化后干雾降尘系统原理组成

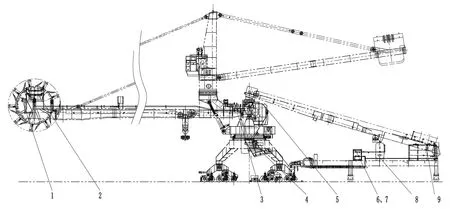

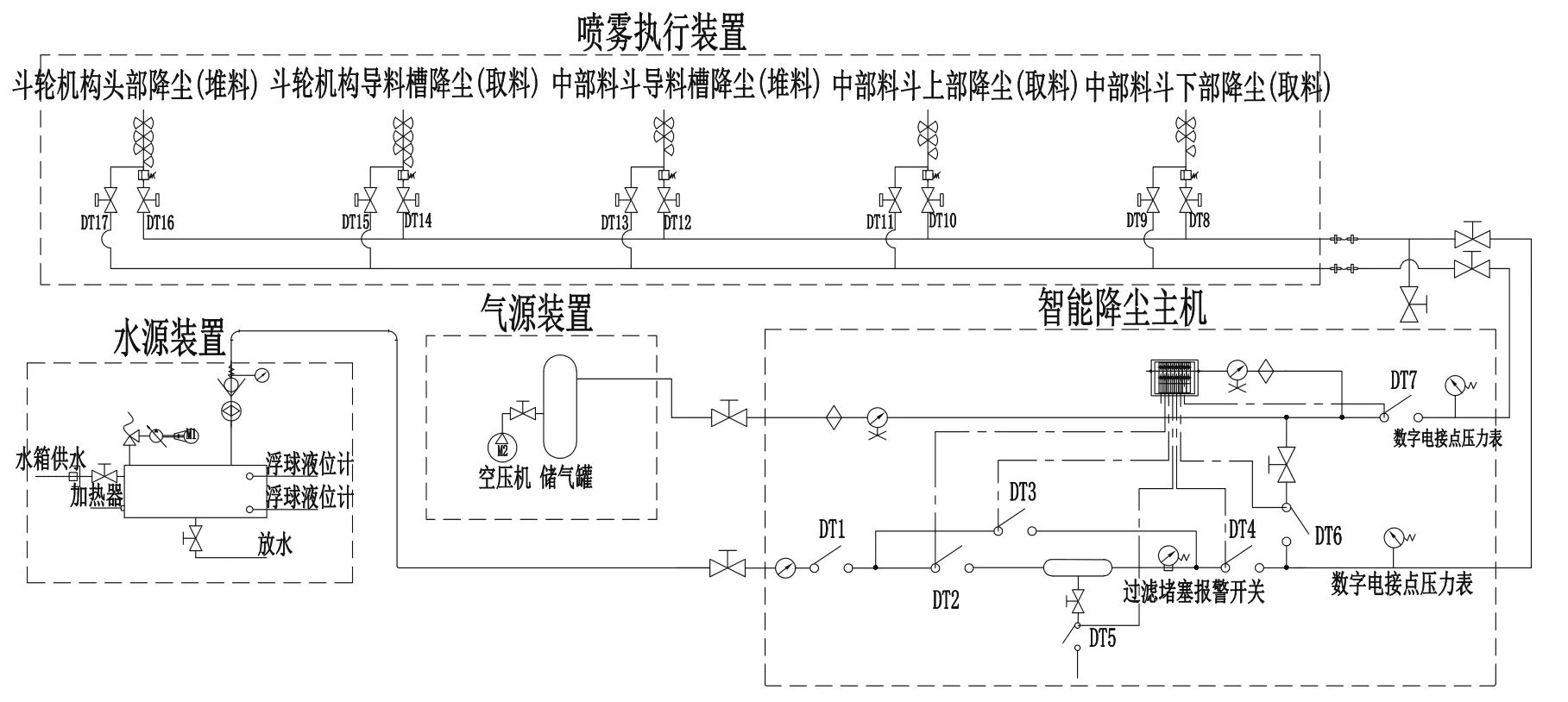

针对上述斗轮机干雾降尘系统存在的问题,依据多年斗轮机设计制造经验,重新梳理斗轮机各机构的工况及各产尘点的工作实际,对现有干雾降尘系统进行技术优化。优化后的斗轮机干雾降尘系统主要由水源装置、气源装置、智能降尘主机、喷雾执行装置、电控系统等组成。喷雾点包括:头部溜料装置、头部导料槽、中部料斗导料槽、中部料斗上部、中部料斗下部,斗轮机降尘系统布置,如图1所示。斗轮机降尘系统原理图如图2所示。

图1 斗轮机降尘系统布置图

图2 斗轮机降尘系统原理图

2.2 斗轮机降尘技术理论依据

斗轮机干雾降尘系统的理论依据源于对系统的理论计算,主要包括沿程压力损失计算、局部压力损失计算、整体压力损失计算、排气压力计算。在此基础上得出气耗量,选取合适的增压泵输出压力、增压泵流量、增压泵扬程以及增压泵电动机功率等重要参数,再依据相关数据,在符合斗轮机工况要求的基础上,对其进行优化,对各装置单元进行优化设计,使其更好地适应斗轮机工况,并采用模块化设计理念,简化安装调试,降低设备操作及维修难度,使降尘效果更加明显,节能减排效果更加显著。

2.3 斗轮机降尘技术创新关键技术

2.3.1 安全性、可靠性技术

实现系统内水电分离,提高其安全性和可靠性。由于干雾降尘系统的工作媒介是水,控制水喷雾的电磁换向阀采用强电流控制。若水和电同时布置在微雾主机内,势必存在安全隐患。文中开发了一款真正意义上的水、电分离的干雾主机。该系统箱体内所有阀件均改为气动换向阀(标准动力气源由气源装置提供),取消电磁控制方式,故优化后微雾主机箱体内无电源即可实现水电分离。提高了系统的安全系数,保护操作者人身安全。另外气动换向阀小巧美观,性价比高、安装维修方便更适合干雾降尘系统应用。

2.3.2 可适应不同的工作环境技术

现有干雾降尘系统适应环境能力差,特别是在一些严寒地区,受低温环境影响,降尘设备无法正常投运。研发了一款适用于斗轮机布置的新型热交换式防冻水箱,箱体内增设温度传感器,管道式加热器;增设水管路电伴热系统,管路全程外罩保温岩棉及锡纸层,可实现低温环境正常使用不结冰;微雾主机箱体内,配备保温层和铝合金加热器;根据现场实际情况,增设空压机操作间,配备电暖气等,通过一系列的创新举措,保证喷出的干雾在冬季不会结成小冰滴。解决了严寒地区干雾降尘系统使用效果不佳问题。

2.3.3 智能化控制技术

智能化控制是市场发展对干雾降尘系统提出的新要求。该系统具备排污功能、反吹扫功能、系统流量校正、流量反馈、压力调整、水(气)欠压报警、压差检测报警、气吹等功能;并实现远程监控、控制,如远程电脑控制,利用5G技术,信号实时输出,设置远程在线监控中心,进行远程监控、控制;在线粉尘浓度监测,在适当的位置增设粉尘浓度监测装置,当所在区域粉尘浓度达到设定值时,可以通过PLC控制干雾降尘系统进行自动工作。

2.3.4 不同工况下适用技术

解决了干雾系统在不同工况下的喷雾技术。针对斗轮机斗轮溜料装置处降尘需求,研发了自动翻转喷雾装置,实现自动旋转扇面喷雾,增大喷雾面积,提高降尘效率;研发了喷雾杆装置,适用于大型斗轮机斗轮溜料装置处除尘,布置灵活,喷嘴数量可根据具体情况进行增减;针对落煤斗处降尘,研发采用单点喷雾,万向节喷雾装置,可灵活布置,角度可调节,非常适用于落煤斗等封闭环境下的降尘。

3 干雾降尘系统技术经济优势对比

3.1 技术优势对比

1)降尘效果好 优化后的干雾降尘系统更适合斗轮机工况,对于不同产尘点采用不同的喷雾除尘装置,喷雾面积更加科学合理,充分利用有限的水量达到最佳的降尘效果。该系统直接在粉尘的起尘位置进行降尘,从粉尘的源头进行治理。对10 μm以下的可吸入性粉尘的治理效果最佳,降尘率高达96%以上,可有效避免矽肺病危害,治理后现场粉尘浓度能稳定达到10~50 mg/m3以下,降尘效果明显。

2)使用不受季节限制 优化后的斗轮机干雾降尘系统不受气温限制,一年四季均可使用。尤其在北方冬季严寒环境仍可正常使用,极大提高操作者的身心健康,减少了环境污染概率。当环境温度低于5℃时,保温系统自动监测开始运行,保证了斗轮机降尘系统的正常工作。

3)简化降尘管理工作 优化后的干雾降尘系统整机采用模块化设计,结构更加紧凑合理。各模块单元之间靠管路连接,安装调试更加方便,智能干雾主机只需将水、压缩空气送至各产尘点,即可实现就地降尘。

3.2 经济性优势对比

优化后的斗轮机干雾降尘系统,成功应用于国内某电厂斗轮机降尘系统升级改造项目中,通过对该项目改造先后设备及能耗各项参数的对比可以看出,斗轮机干雾降尘系统总体具备以下优势:

1)相同工作时间内干雾降尘系统资金投入更少,运行维护费用更低(0.5 a维护一次)。

2)相同工作时间内干雾降尘系统耗水量少,无二次污染;

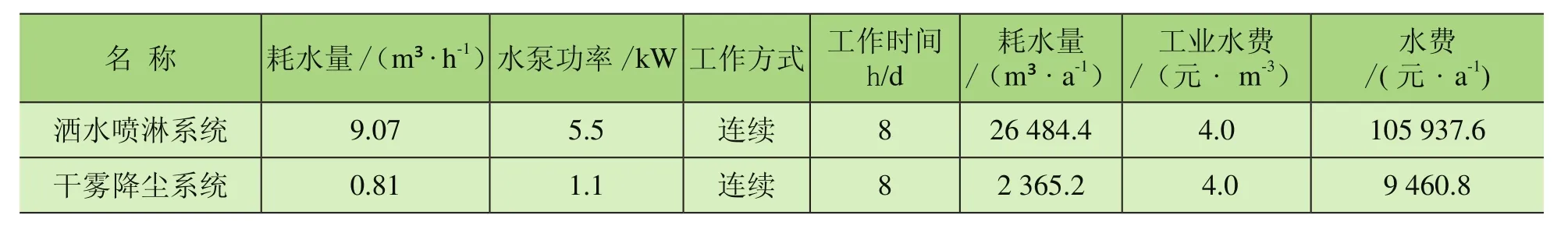

该项目改造前后1 a内斗轮机降尘系统耗水量情况对比如表1所示。

表1 某电厂项目改造前后耗水量情况对比

通过表1数据的对比可知,该项目改造后斗轮机干雾降尘系统耗水量远远低于改造前洒水喷淋系统耗水量,每年可节省水费约为96 477元。由此可见,优化后的系统节水优势明显。

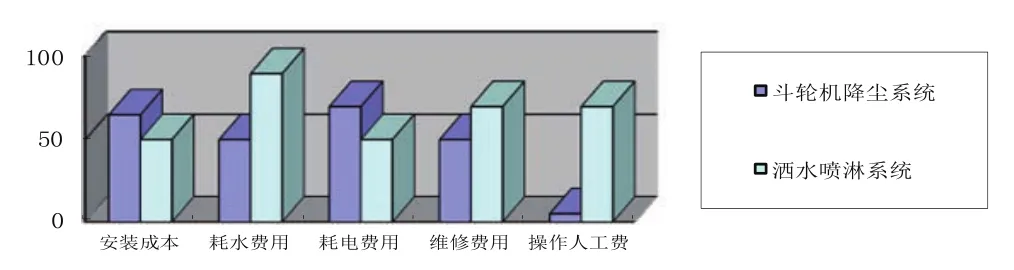

该项目斗轮机干雾降尘系统、洒水喷淋系统的各种费用对比如图3所示。斗轮机干雾降尘系统的耗水费用、维修费用、操作人工费均小于洒水喷淋系统,虽然短期内斗轮机降尘系统的安装成本和耗电费用高,但从长远角度出发,经过长期运行,斗轮机降尘系统的运行成本仍远远低于洒水喷淋系统。

图3 降尘系统主要费用对比图

4 结论

综上所述,通过对斗轮堆取料机干雾降尘系统技术优化,使其在安全可靠性、智能化控制水平、环境及工况适应性等技术性能方面都得到了明显提升。更加切合斗轮机工作实际,经济优势明显,节能减排效果显著,更有利于市场纵深推广,有助于企业拓宽斗轮机设备市场服务领域,提高企业技术研发能力和市场竞争力。