增材再制造关键技术*

2021-03-27王杨霄孙文磊刘金朵黄海博

王杨霄,孙文磊,刘金朵,黄海博

(新疆大学 机械工程学院,新疆 乌鲁木齐830047)

0 引言

增材再制造技术作为一项复杂而系统的工程,主要对失效零件以及误加工的零件进行几何形状和力学性能的恢复或提高.现在众多的工业及国防重大装备的生产工艺复杂且生产成本较高,生产周期长,在服役过程中,部分零部件出现磨损、腐蚀等缺陷而引起零件失效,将有可能导致设备无法正常运转.因而对这些高附加值的失效零件进行修复再制造将会大大提高设备的服役周期,并在节约成本的同时提高设备的工作效率.而对于生产过程中出现的误加工零件,采用增材再制造技术对其进行修复,在提高零件合格率的同时能够显著降低生产成本.

应用增材再制造技术进行零件修复已经得到广泛应用[1-4],Rolls-Royce公司对RB211型燃气轮机叶片的激光熔覆修复工艺进行了研究,并成功实现了叶片的修复;Optpmec Design公司对T700飞机发动机零件磨损的激光熔覆修复工艺进行了研究,并成功对零件的磨损进行了修复;对于研制的“移动零件医院”实现了金属零部件的快速加工和再制造[2].天津工业大学[3]首次完成了芯棒表面耐高温合金层的增材制备;封慧等[4]推导得出了激光束对曲轴轴颈进行熔覆的运动轨迹和相对速度,继而在45钢曲轴颈部位进行熔覆实验,得到的熔覆层组织均匀,无明显缺陷.

增材再制造技术是通过高能密度的能量束,将添加在基材表面的熔覆材料与基体表面薄层熔凝在一起,形成冶金结合.增材再制造和增材制造技术相近,都是逐层堆积的过程,但增材再制造技术是在破损零件的基础上进行离散堆积,是通过损伤的零部件获得破损件模型,通过逆向工程或者与原件对比得到破损区域模型,然后进行分层处理、路径规划,最后进行逐层堆积,由点连成一维的线,然后由一维的线生成二维的面,最后由二维的面堆积形成三维的体,达到零件修复的目的.

1 增材再制造技术面临的问题

增材再制造技术由于其独特的优势被广泛应用于车辆、舰船、能源化工、重载机械等领域,但是该技术在实际应用中也面临着挑战.

1.1 残余应力难以消除

残余应力是增材制造中的“第一瓶颈难题”,在增材再制造中同样存在这一难题.在激光熔覆过程中,激光光斑照射区域以极高的速度被加热,使得材料温度快速升高并熔化,成形区的金属材料会因为局部受热造成体积膨胀,膨胀的成型区遇到周边较冷区域便会产生弹性热应力,当局部快速加热导致的热应力值超过基体的屈服极限时,成形区域便会产生弹性热压缩变形[5];而在成形区冷却阶段,其相对于周边区域会出现缩短、变窄,形成塑性热压缩变形,并随着温度的降低最终演变为残存在零件中的残余应力[6].残余应力会导致零件出现裂纹、变形,并影响零件的耐腐蚀、抗疲劳等性能.激光熔覆同激光3D打印不同,激光熔覆的基体材料同再制造材料一般不是同种材料,所以影响残余应力变化的参数如屈服强度、热膨胀系数也有差异,因而容易造成残余应力的积累.在制备过程中通过辅助方法能够减少残余应力的产生.钦兰云[7]等在钛合金激光沉积过程中引入超声振动,测定表明超声振动能够打碎初生枝晶,在继续结晶过程中熔体得到补充从而减少了枝晶间的拉应力,并得出了随着扫描速度的提高,残余应力也会有所下降.LEUDERS等[8]采用激光熔覆制备了Ti-6Al-4V涂层,并分析了热处理对涂层表面残余应力的影响:经过温度为800°C,时间为2 h的表面热处理后,表面残余应力沿沉积高度从230 Mpa降低到10 Mpa,沿扫描方向从120 Mpa降低为5 Mpa.

1.2 修复区性能达不到服役要求

再制造零件质量的一个重要评价标准是零件的性能是否达到或超过新品[9].基于激光、电子束、等离子电弧等热源的增材再制造过程是一个热源密度高度集中的过程,成形组织一般为铸态组织,而许多零件在经过挤压、锻造或轧制等加工过程后,其结晶组织为性能优于铸态组织的变形组织,因而若采用增材再制造技术修复此类零件,性能将达不到新品水平.激光熔覆技术对裂纹及其敏感,裂纹产生的直接原因是内应力的产生,根据产生的位置可以将裂纹分为熔覆层裂纹、界面矩裂纹和搭接裂纹,熔覆层裂纹一般是因为熔覆层内部的应力得不到有效的释放而产生[10].搭接裂纹主要是由于搭接接头的不合理选择而产生.裂纹的产生是多种因素综合作用的结果,因而很难将其彻底消除.众多学者采用预热缓冷、热处理以及外部辅助的方法在一定程度上实现了对裂纹的控制.李美艳[11]通过探究预热对激光熔覆涂层的影响得出了对基板的预热能够显著降低涂层的冷却速度和残余应力,当温度超过350°C时能够有效的抑制涂层中裂纹的产生;余本海和于群[12,13]等通过试验得出了电磁搅拌能够使熔池温度分布相对均匀,同时细化晶粒,改善涂层偏析,遏制应力集中,从而有效地抑制涂层裂纹的形成.

1.3 增材再制造的智能化、自动化程度低

增材制造技术针对同种零件可以采用完全相同的制造方法,而增材再制造却无法实现这一加工方式[14].在再制造过程中,待修复的毛坯种类千差万别,待修复部位的损伤方式、位置以及损伤程度各不相同.在修复过程中,一般是先通过损伤的零部件获得破损件模型,采用逆向工程方法或者与原件对比来得到破损区域模型,然后进行分层处理,进而得到扫描路径,最后进行逐层扫描,由点连成一维的线,然后由一维的线生成二维的面,最后由面堆积生成三维的体.目前在实际操作中,针对复杂零件的路径规划大部分是通过机器人仿真方式来完成.对于特殊的路径规划,甚至还需要人工进行再制造操作,因而还无法实现再制造过程的智能化控制.

2 基于能束的增材再制造技术

高能束主要包括激光、电子束、离子束,基于高能束的表面熔覆具有高能量密度的特点,可制备高性能的表面合金层,从而进一步提高材料表面的硬度和耐磨性[15].

2.1 激光熔覆技术

激光增材再制造技术是利用高能激光束将送入的金属粉末熔化,熔池快速凝固后形成合金沉积层.同时根据零件模型各截面三维分层的数据,逐线、逐层堆积材料,直至三维金属零件或修补零件成形.

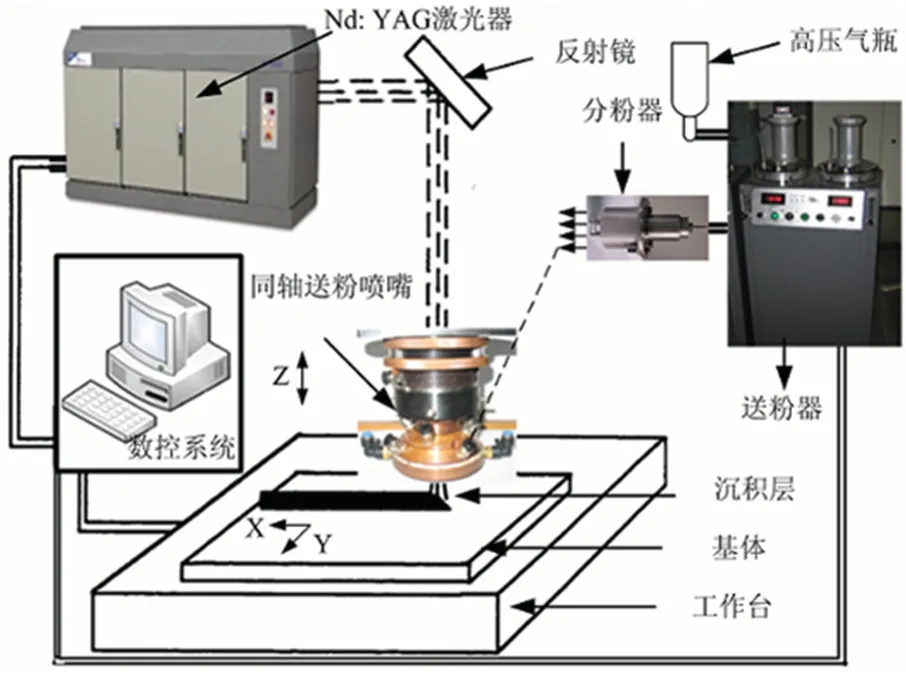

基于激光的增材再制造(激光熔覆)技术是表面工程中的先进技术之一,其工艺过程主要是:首先建立零件的三维几何模型,然后对三维CAD模型进行切片分层,将三维零件转换为二维平面,再根据平面轮廓设计出尽可能优化的熔覆轨迹(激光熔覆成形工艺流程如图1所示).高能激光束密度高达104~106W/cm2,加热速度快、时间短,相变的驱动力大,能够实现激光相变硬化;形成的熔池尺寸小,激光作用下的热影响区也就较小,基体热变形不明显[16].

国外的激光熔覆技术发展较早,广泛应用在汽车工业、航空航天工业、模具等工业加工领域,菲亚特公司最早实现了采用激光熔覆技术对汽车发动机排气阀座的表面处理,大幅度提高了零件表面的耐热性.20世纪90年代中期,Sandia实验室就与United Technologies Pratt&Whitney(UTPW)公司开发了激光近似制造技术,实现了成形件相对于锻造件的强度和塑性方面的显著提高[2].刘干成、黄博[17]等针对小模数齿轮齿顶较薄,若采用单道熔覆,在齿轮中部会因为能量过于集中而造成熔覆缺陷的问题,提出了采用双道激光在小模数齿轮齿面制备合金涂层的方法,即将原激光束的能量按一定配比分配到两个激光束上进行加工.解决了齿顶烧蚀以及齿轮中部能量过于集中的问题,涂层的稀释率得到了显著降低;任维彬[18]等采用激光熔覆技术,设计并应用成形形状监测的闭环控制系统,实现了体积损伤压缩机叶片的高精度成形.

在激光熔覆过程中,提高再制造产品性能的关键因素之一是高性能熔覆材料的选取.目前主要围绕陶瓷粉末、复合材料粉末、自熔性合金粉末以及高熵合金粉末进行研究,在扩大激光熔覆应用范围的同时,还能实现再制造产品性能的提高.李英男[19]等在U71Mn道岔尖轨表面熔覆了Fe-W-Cr铁基涂层,显著提高了熔覆层表面硬度和耐磨性.

图1 激光熔覆技术Fig 1 Laser cladding technology

2.2 电子束表面熔覆技术

电子束表面熔覆技术相对于激光熔覆技术,电子束扫描过程的偏转通过电来控制,因而能量分布较为均匀,能够实现较大面积的扫描;电子束功率最高可达109W/cm2,并且能量利用率高达90%以上,熔覆速度极快,可实现对于难熔材料的熔覆,与基体实现冶金结合,但是电子束熔覆的热影响区相对较大[20];由于在真空环境下工作,有效的避免了杂质混入和氧化问题,容易获得相对优质的表面熔覆层,熔覆层的表面处理成本比激光束表面的处理成本要低得多,但是不易实现移动式现场的增材再制造.目前针对电子束的表面改性技术的相关研究已有报道.Hamatani[21]等采用电子束对高速氧燃气喷涂涂层进行了表面处理,研究了电子束对涂层结合强度的影响.Zenker[22]等人针对钢表面硬化层进行电子束硬化处理,从而提高了涂层组织的均匀性和涂层的抗腐蚀性能.陆斌锋[23]等分别采用激光和电子束在903钢表面原位合成了(Cr、Fe)7C3复合层,并进行了对比,结果表明电子束扫描更易制备可控组织梯度的熔覆层,熔覆层的显微硬度也有一定提高.

2.3 等离子电弧熔覆技术

等离子电弧熔覆技术是以等离子电弧作为热源,能量密度一般为105~106W/cm2,工作过程是以钨极作为负极,以焊枪作为正极形成非转移弧回路,电离氩气分子,在焊枪喷嘴和钨极间形成引弧,然后以基体作为正极,钨极作为负极形成新回路,在高频高压激发下形成主弧[24].采用逐层叠加原理不断添加焊丝,实现成形的目的,等离子电弧热源的送丝沉积效率要比激光沉积效率高几十倍,并且材料的利用率高,材料几乎能做到零浪费,并且电弧的设备成本低.赵继圆[25]通过电弧熔覆制备了Ti-Si金属间化合物涂层,研究了随电流增加,表面层显微组织类型的变化.UOZATO[26]等研究了铁基合金材料中加入不同含量的Ni粉对柴油机气缸内壁的熔覆层耐磨性能的影响.

3 增材再制造辅助成形技术

在增材再制造过程中加入超声振动、感应加热、电磁等外场辅助能对熔覆层的成形过程进行干预,从而影响成形组织、精度等,提高修复质量以及修复部位的力学性能.目前基于以上外加能场辅助熔覆的方法已经得到了相关应用.

3.1 超声振动辅助成形技术

在激光熔覆过程中加入超声振动能够有效提高金属涂层的力学性能.其强化作用主要通过超声空化和声流效应两方面来实现[27].超声辅助振动针对激光熔覆过程中发挥的作用主要有以下四方面:减小或消除熔覆层裂纹、均匀熔覆层的化学组织、除气和细化晶粒.对于Ti6Al4V合金,通过超声场空化和声流的作用,除可降低成形件的表面粗糙度和表面残余应力,还可减少枝晶间的拉应力[28];在制备高熵合金涂层过程中引入超声振动能够有效的细化晶粒,并在一定程度上降低残余应力和晶界湿润问题,从而提高涂层的耐腐蚀性能[29];针对成形裂纹敏感性较强的镍基高温合金,加入超声辅助振动可以打碎熔池内部原本方向性较强的柱状结晶组织,从而使得熔覆层的裂纹敏感性得到降低[13].

3.2 辅助感应加热技术

感应加热作为一种环保节能的加热方式,其实质是电加热形式.通过设计感应加热的线圈形状和大小以及放置位置来对金属零件进行局部加热,能够有效降低基体与沉积层之间的温度梯度,从而实现去应力[30].感应加热能够有效解决大型零件的热处理问题,在对于Ni60A+20%WC复合粉末的熔覆过程中,随着感应预热温度的增加,能够允许的最大送分量和最大激光扫描速度都会增加,即熔覆效率得到提高,同时通过优选工艺参数可得到无裂纹的碳化钨金属陶瓷层[31].黄永俊[32]等采用激光辅助感应加热技术制备了镍基合金熔覆涂层,感应能量的加入使得熔池凝固的速度降低,从而材料的组织相对粗大,熔覆层硬度降低,并且在感应能量增加时,基体温度也随之增加,熔覆层的残余拉应力也得到了明显降低.

3.3 电磁辅助成形技术

通过合理的施加电磁场能够触发柱状晶转变,抑制金属流动等[33].在再制造过程中,按照磁场的作用对象可以分为三种:对电弧的形态控制、对熔滴过渡控制以及对熔池的流动控制.在电弧作为热源时,在外加磁场的作用下,电弧的形态,电流的密度以及气动压力、温度场都会发生变化.焊接电弧会由于外加交变横向磁场而发生周期性的摆动,当磁感应强度在6 mT至14 mT时,电弧的周期性偏转将会对熔池施加一个搅拌作用从而细化晶粒,改善组织性能[34].

4 展望与总结

再制造技术结合辅助成形技术能够细化组织,减小涂层内部缺陷,降低残余应力以及裂纹的产生,从而有效提高再制造区域的内部质量和力学性能,基于此,增材再制造在零件修复方面具有巨大的市场前景.综合国内外学者基于增材再制造所做的大量研究,笔者认为未来再制造的研究有以下几个方面:

(1)多能束能场复合发展.单一能束能场在成形过程中有一定的局限性,激光、电子束、等离子电弧等热源能束与超声振动、电磁等能场相结合可以细化晶粒、降低残余应力以及热变形,减小熔覆层内部缺陷,进而有效提高零件内部的力学性能,是增材再制造的一个重要发展方向.

(2)复杂零件熔覆路径和姿态优化.扫描路径和扫描方式是获得良好熔覆质量的关键因素.通过熔覆路径、姿态的优化不但可以提高熔覆过程的智能化、自动化程度,还可以大大提高熔覆效率,减小熔覆过程所产生的应力应变,从而得到高质量的熔覆层.

(3)再制造全过程智能化.《中国制造2025》提出发展智能再制造,在再制造过程中实现智能判断和智能决策,从而在提高熔覆稳定性和灵活性的同时提高再制造效率,实现再制造过程智能化.