Weibull分布参数估计值对细节疲劳额定强度的影响

2021-03-27宋欣沈华陈龙宝李天玉

宋欣,沈华,陈龙宝,李天玉

哈尔滨理工大学 机械动力工程学院,哈尔滨 150080

如果把新材料、新工艺应用到飞机结构设计中,按照《运输类飞机适航标准》的25.571条款规定,就必须进行有试验依据的分析和验证[1]。航空公司参考以往的设计经验,通过试验和分析建立了量化评估结构细节疲劳强度的方法,并将其应用在民机结构设计的整个阶段,大大提高了设计效率与质量。当前的评估方法主要有美国波音公司提出的细节疲劳额定值(Detail Fatigue Rating,DFR)法[2-3]、欧洲空客公司提出的疲劳质量指数(Airbus Fatigue Index,AFI)法[4]和应力严重系数(Stress Severity Factor,SSF)法[5-6]等。中国民机结构的疲劳强度与寿命评估方法是以波音公司的DFR法为基础发展的,以应力比R= 0.06、可靠性疲劳寿命N95/95=105对应的最大应力作为结构细节疲劳品质的度量。

虽然国内外的民机材料和结构制造工艺存在差异,但中国传统上仍采用波音公司确定的材料参数值和设计系数,在常幅谱和载荷谱下,根据N95/95、R和最大应力σmax计算DFR[7-9]。波音公司的双参数Weibull分布形状参数α的估计值是采用统计学文献中非常少见的头两序数估计法获得的[10],其余DFR计算参量大多与其相关。随着民机材料国产化和新材料、新工艺在民机结构上应用进程的推进,材料参数值和设计系数是否依旧采用波音公司的给定值,以及参数值变化带来的DFR偏差水平,已成为设计人员必须判断与分析的问题。此外,现有的DFR计算参量敏感性分析是基于单变量进行分析的[11],而实际情况下,当统计参数变化时,尤其是α的变化会对多个计算参量产生影响,因此需要更详细的研究。

关于金属材料的疲劳寿命分布模型,国家标准GB/T 24176—2009中推荐使用对数正态分布和Weibull分布[12]。中国飞机结构强度规范规定,对于疲劳寿命较短的军机结构疲劳寿命建议采用对数正态分布描述;而对于民用客机和运输机结构的使用寿命,建议采用双参数Weibull分布描述[13]。对于非金属材料,只要具有合理物理含义的非负最小寿命存在,Weibull分布也是一种具有高拟合精度的模型[14-15]。双参数Weibull分布是将三参数Weibull分布中的位置参数N0(最小寿命)取值为0的偏于保守的处理方法,国内外研究已表明三参数Weibull分布是能更准确地描述结构疲劳寿命或腐蚀损伤的分布模型,其物理意义也更加合理,如果三参数Weibull分布能恰当地拟合试验数据,则推荐使用此模型[16-18]。因此,本文根据新型轻质铝合金单孔和多孔无填充疲劳试件的试验数据,对DFR计算参量敏感性进行全面分析,并比较采用不同Weibull分布模型时统计参数变化对DFR的影响,探索和完善新材料、新工艺应用于民机结构抗疲劳设计的评估方法。

1 试验件类型和试验数据

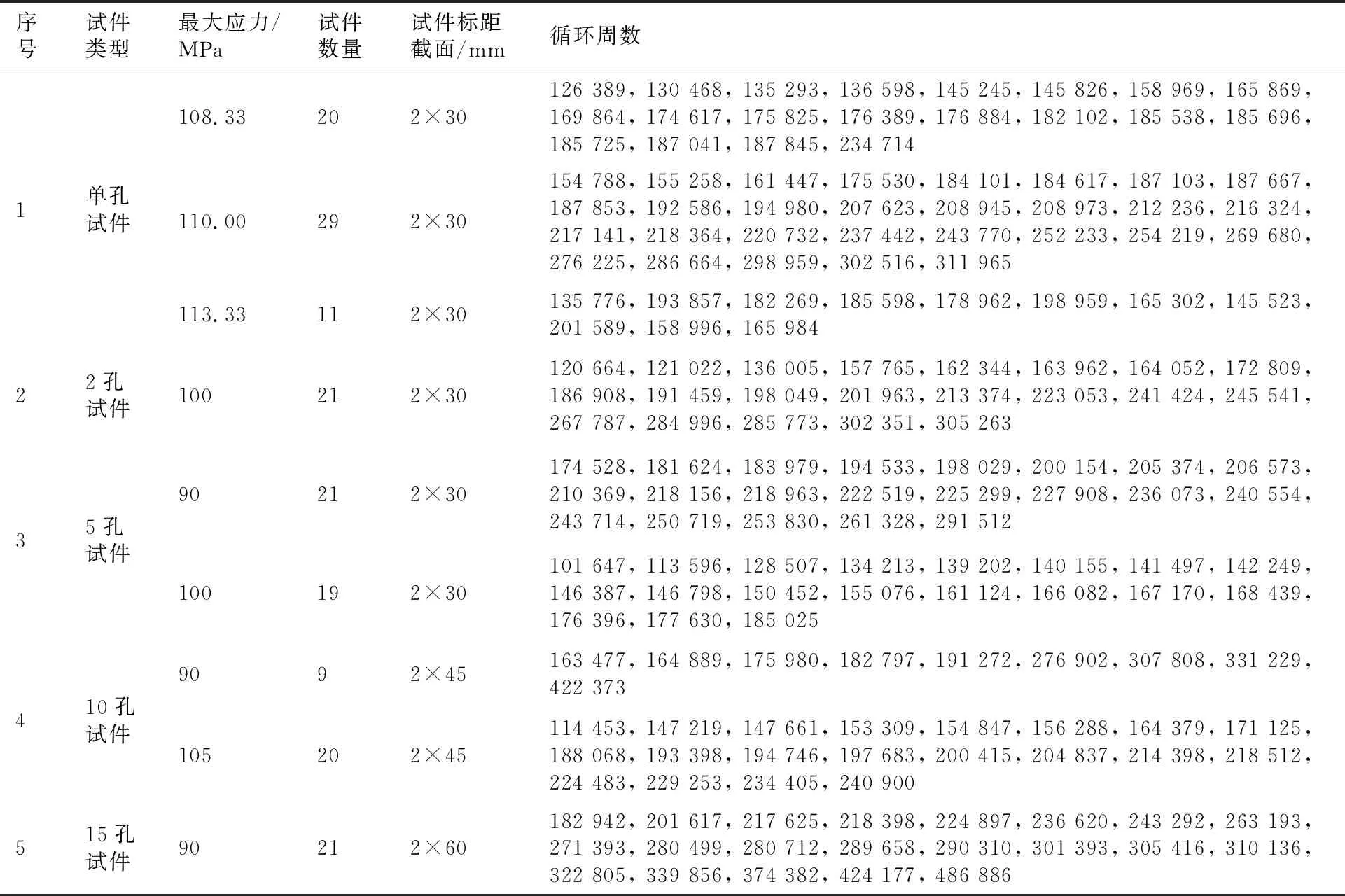

图1为使用某新型轻质铝合金制备的无填充板式疲劳试件,可反映含有不同结构细节数量的无紧固件连接、无凸台结构件的疲劳性能。疲劳试验的应力比R= 0.06,以试件完全破坏为试验截止条件,有效试验数据如表1所示。

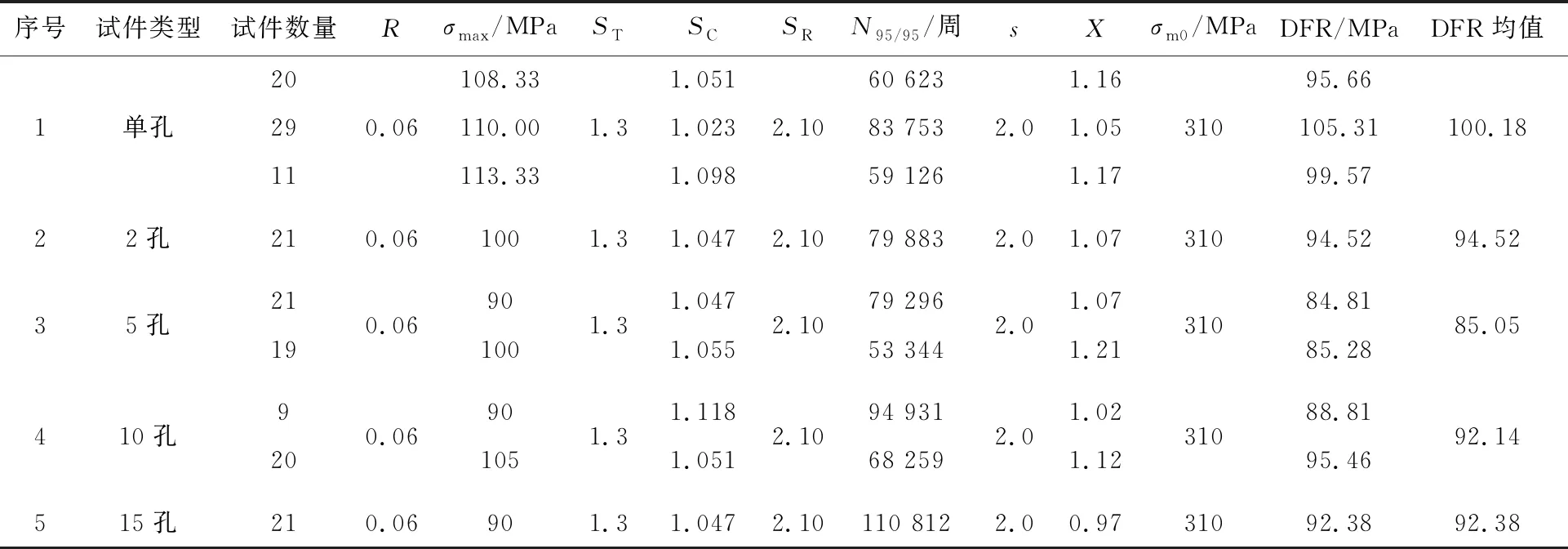

表1 疲劳试验数据Table 1 Fatigue testing data

2 多变量的DFR计算参量敏感性分析

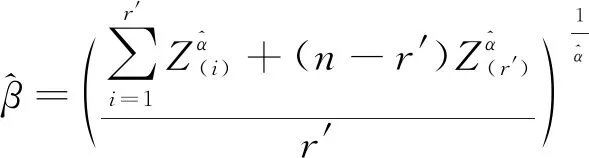

DFR方法假设结构疲劳寿命N服从双参数Weibull分布,当平均应力σm是常数且N在103~106范围内时,在双对数坐标下应力幅值σa与N满足线性关系,且其斜率是与材料相关的常数;并假设在95%可靠度和95%置信度情况下,采用Goodman方程的等寿命曲线是线性的,相同材料的等寿命曲线均与横坐标相交于同一点σm0,σm0为材料常数。DFR计算公式为[2]

DFR=

(1)

(2)

分析式(1)可知,已知试件结构形式、试验条件和试验结果后,只有N95/95、σm0和s3个参数对DFR有影响,各参数对DFR的影响分析如下。

2.1 N95/95对DFR的影响

1) 试件系数ST

试验采用可看作主要结构件的多孔试件,等幅疲劳载荷,取ST= 1.3。

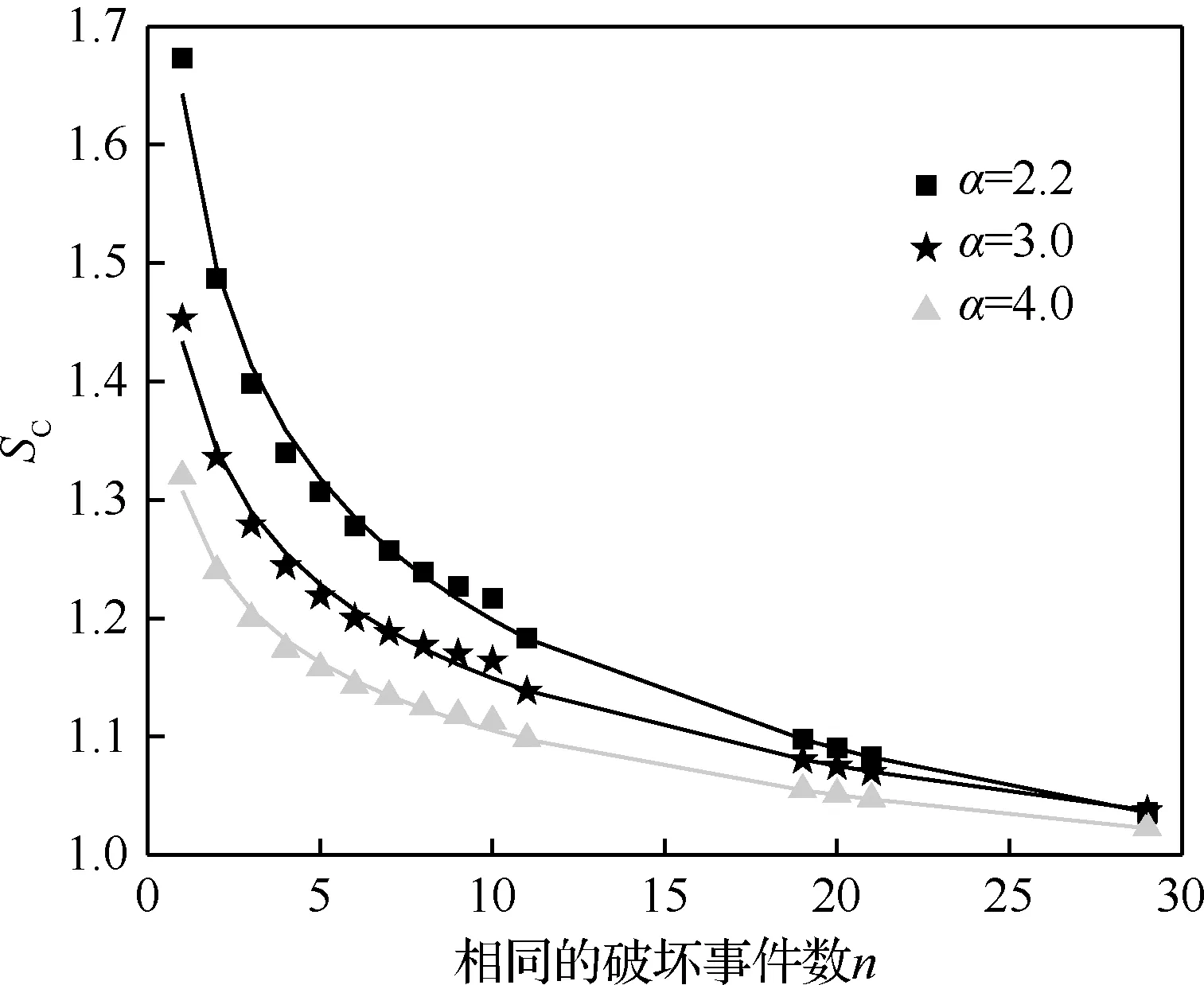

2) 置信系数SC

文献[2]给出α= 2.2, 3.0, 4.0时95%置信度下SC与相同的破坏试件数n(n≤10)的关系曲线,当n>10时,根据对SC与n的曲线拟合可得幂函数关系:

(3)

式中:r为相关系数。

SC计算结果如图2所示,SC=f(n)为单调减函数,当n=20时,α=2.2, 3.0, 4.0时的SC计算结果最大相差3.7%。当试件数量足够大时,α变化对SC的影响可忽略。

3) 可靠性系数SR

由图3(a)可知,当RS=95%时,若α<3.0,则α越小,SR变化率越大,即SR对α的变化越敏感;文献[11]给出疲劳寿命N在104~106范围内时,国产铝合金α的变化范围在3.8~6.9之间,如图3(b)所示,α在此范围内变化时,其对SR的影响在10%~-30%范围内;α越远离4.0,其对SR的影响越大;当RS= 50%、α的变化范围在2.6~7.0之间时,SR的变化率在±5%以内,α的变化对SR的影响不大。由此可知,可靠度越高,α对SR的影响越大。

传统的DFR计算方法是采用波音公司给定的设计值,对于铝合金材料,α=4.0,s=2.0,σm0=310 MPa;SC根据试件数量查手册或由式(3)计算;

图2 95%置信度下的SCFig.2 SC of 95% confidence level

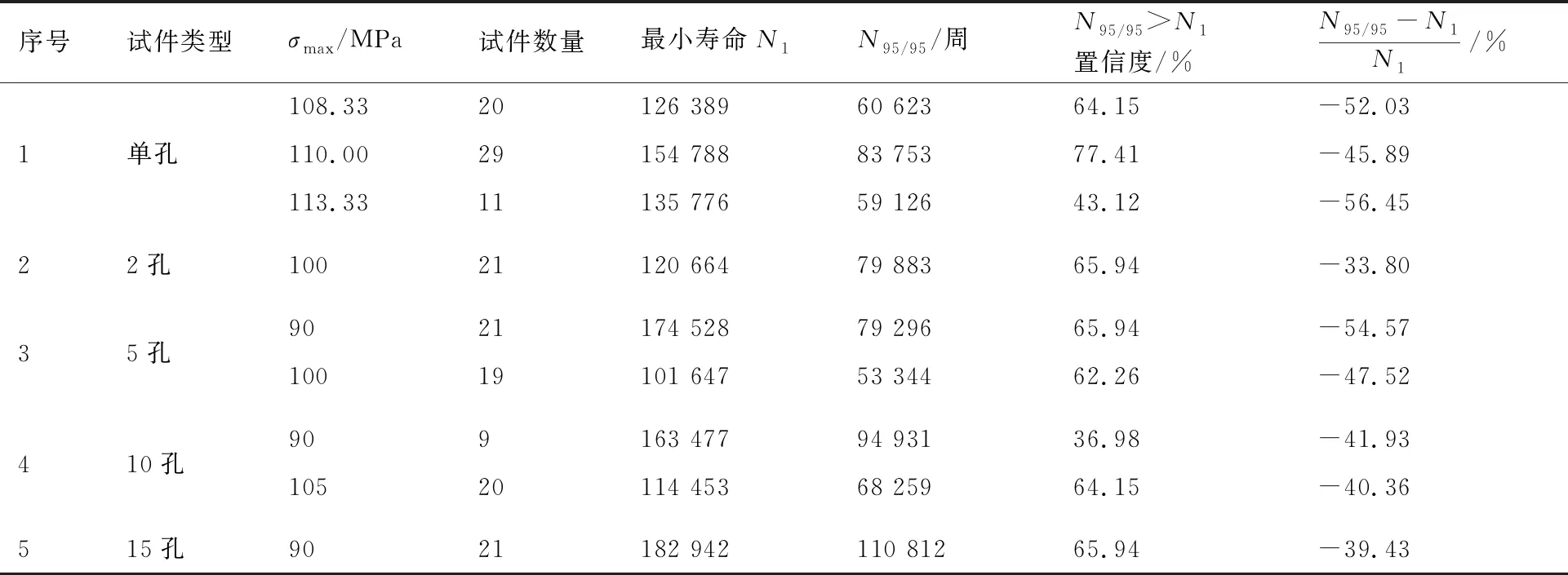

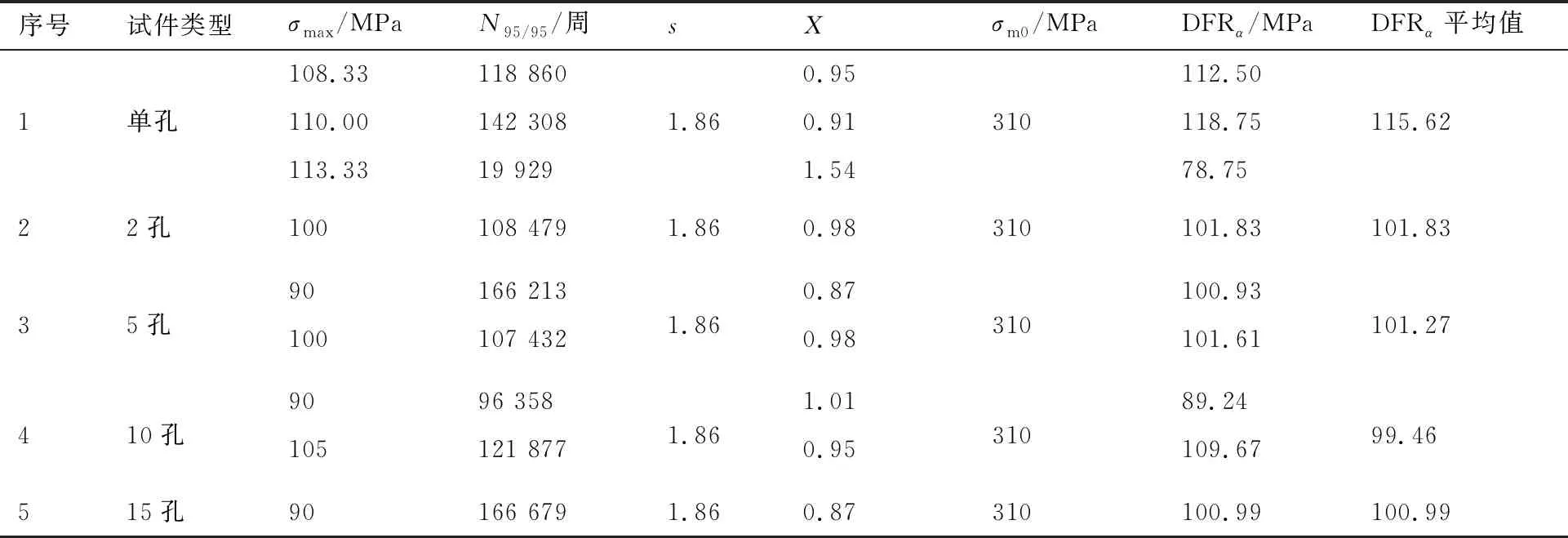

RS=95%时SR=2.10;用式(2)处理试验数据后得到N95/95,代入式(1)计算。根据DFR定义可知试验载荷σmax不影响DFR,因此,可以使用同类试验件不同应力水平计算结果的平均值,作为该类试验件的DFR。图1所示的各类试件DFR如表2所示。

对于疲劳试验,疲劳寿命N为随机变量,N的可靠性随着被测的试件数n的增加而增大,在给定置信度下,文献[12]给出了获得可靠性寿命NP所需的最少试验件数量n的计算公式,将文献[12]所给公式中的参数定义为可靠度RS的数值,则变换后公式如式(4)所示。若定义N1为样本量为n的试验数据中的最小寿命,则NP>N1的可靠度为P,置信度为1-ε。

(4)

由式(4)用波音公司给定的设计值计算的N95/95大于表1中N1的置信度,结果如表3所示,该方法处理试验数据所得的N95/95都小于试验数据中的N1,当置信度大于60%时,N95/95比N1至少小了30%以上,由DFR =f(N95/95)的单调递增性质可知,用波音公司给定的设计值计算的DFR是偏保守的。

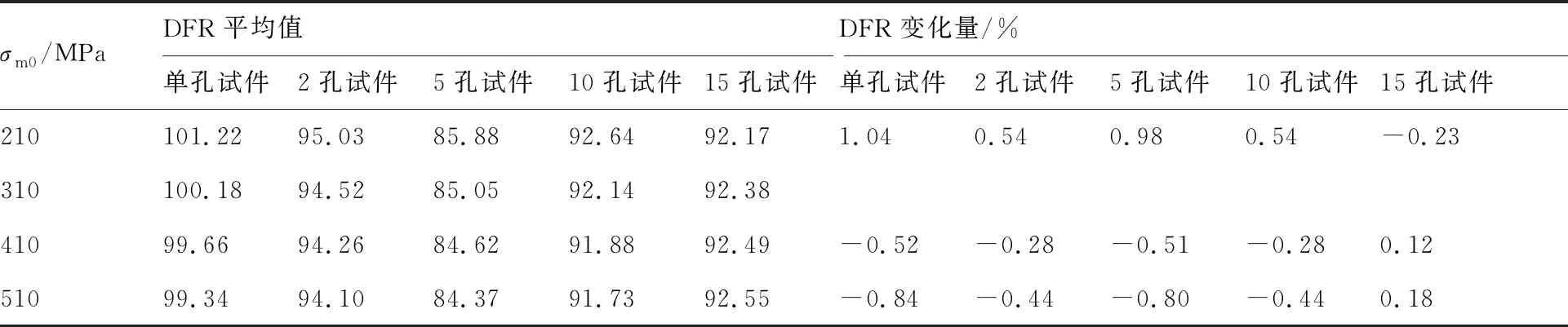

2.2 σm0对DFR的影响

当s和N95/95确定后,由式(1)可得DFR=f(σm0)为单调减函数,根据DFR方法的假设,相同材料的σm0是依赖于试验数据统计结果的材料常数。文献[11]给出DFR对σm0的变化不敏感的结论,采用表2中的计算参量分析σm0变化对DFR的影响可以验证该结论。以铝合金σm0= 310 MPa为基准,结果如表4所示,σm0变化对DFR的影响可以忽略。

表2 用波音公司给定值计算的DFRTable 2 DFR calculated values given by Boeing Co.

表3 NP的置信度计算结果Table 3 Calculation results of confidence level of NP

表4 σm0对DFR的影响Table 4 Influence of σm0 on DFR

2.3 s对DFR的影响

根据2.1和2.2节分析,当试验条件和σm0确定后,DFR =f(N95/95,s),斜度参数s=10-1/B,B为标准S-N曲线在双对数坐标下的直线lgNP=A+Blgσa的斜率,其中A为材料参数,因此,s是可靠性寿命NP的函数;而N95/95=f(α),因此s也是α的函数。

对于国产材料或新材料,在未获得高可靠度统计值的前提下,s需要通过试验数据的统计结果计算获得,s的变化对DFR将产生影响。文献[11] 通过DFR=f(s)扰动模型进行分析,得出DFR对s变化敏感的结论,并给出国外的几种主要铝合金的s约为2.0,中国28组铝合金的s取值范围为1.4~2.7。取σm0=310 MPa,σmax=100 MPa;分析不同疲劳寿命N下s对DFR的影响,并以s=2.0为基准比较DFR的变化,结果如图4所示。

由图4(a)可知,s对DFR的影响以100千周(105周)为界,N95/95>105时,DFR =f(s)为单调增函数;N95/95<105时,DFR =f(s)为单调减函数;由图4(b)可知,N95/95越靠近105,则s的变化对DFR的影响越小。利用标准S-N曲线计算s时,需要两个应力水平下的可靠性寿命NP和σa,利用式(2)计算NP时,当ST、SC和RS确定后,NP=f(α)为单调增函数。若采用不同方法处理试验数据,通常会得到不同的α估计值,从而会影响NP和s的计算结果,因此,当材料的s未确定时,使用方程DFR =f(N95/95(α),s(α))更为合理。

由SR影响因素分析的图3可知,RS越小,α对SR的影响越低,即低可靠度的NP计算值对的敏感度较低。由表3中选择置信度接近的5孔试验件数据进行验证,取s= 2.0,σm0= 310 MPa;以α= 4.0对应的NP为基准,分析不同可靠度下α对NP的影响,结果如图5所示,可靠度为50%的疲劳寿命N50对α的敏感度明显小于可靠度为95%的疲劳寿命N95,α在2.0~7.0范围内变化时,N50的变化率在-10.35%~6.34%范围内。由于不同可靠度的S-N曲线在双对数坐标下是平行的,因此,可用N50计算s,以便减小α变化对s的影响。

3 三参数Weibull分布统计方法对DFR的影响分析

在三参数Weibull分布参数估计方法的理论研究中,较为常见的有图估计法、矩估计法、极大似然估计法、线性回归估计法和灰色估计法等。根据不同样本容量下各种估计方法适应能力的不同,可以采用概率图和拟合优度检验考察估计效果。图估计是在Weibull概率纸上目测观察处理后的数据点是否分布在一条直线附近,方法直观适用于定性判断。其他方法可利用拟合优度检验方法比较拟合效果,在小样本情形下,除灰色估计法外,其余方法精度都有所下降;中等样本容量下,各方法精度差异不大;样本容量越大,各个方法的拟合精度就越高;其中,极大似然估计法和线性回归估计法的精度高于其他方法[20]。

在实际工程应用中,中国标准及手册中尚未给出三参数Weibull分布统计的推荐方法,但MMPDS(Metallic Materials Properties Development and Standardization)手册作为航空材料标准化领域应用广泛的重大手册[21],给出了估计三参数Weibull分布位置参数N0的数值方法,确定N0后,按两参数Weibull分布的极大似然参数估计方法确定α和β的估计值,并采用经过改进的AD(Anderson-Darling)拟合优度检验方法进行符合性验证。此方法适用于完全样本或上尾删失样本的数据集[22]。

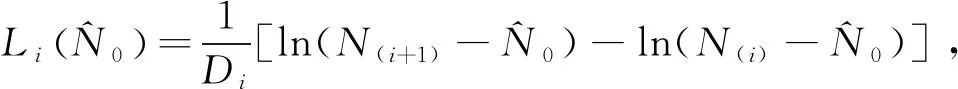

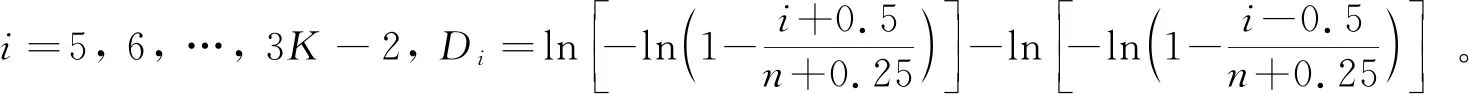

3.1 MMPDS三参数Weibull分布参数估计方法

为与DFR法中的参数定义保持一致,并避免同一符号的重复定义,对MMPDS方法中的部分公式符号做了重新定义。假定试件疲劳寿命N服从三参数Weibull分布,分布函数为

N≥N0,α≥0,β≥0

(5)

则N>NP的概率可表示为

P(N>NP)=1-F(NP)=

(6)

即NP可表示为

(7)

(8)

(9)

(10)

(11)

(12)

3) 三参数Weibull分布拟合优度检验

在获得三参数Weibull分布的参数估计值之后,采用经过改进的AD(Anderson-Darling)拟合优度检验方法对完全样本或者上尾删失样本数据集进行检验。

(13)

(14)

如果式(14)成立,则拒绝原假设,即认为样本数据不是来自三参数Weibull分布总体;否则,不拒绝原假设。

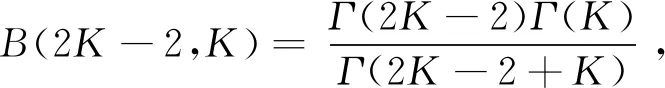

3.2 不同Weibull分布模型参数估计值对DFR影响的比较分析

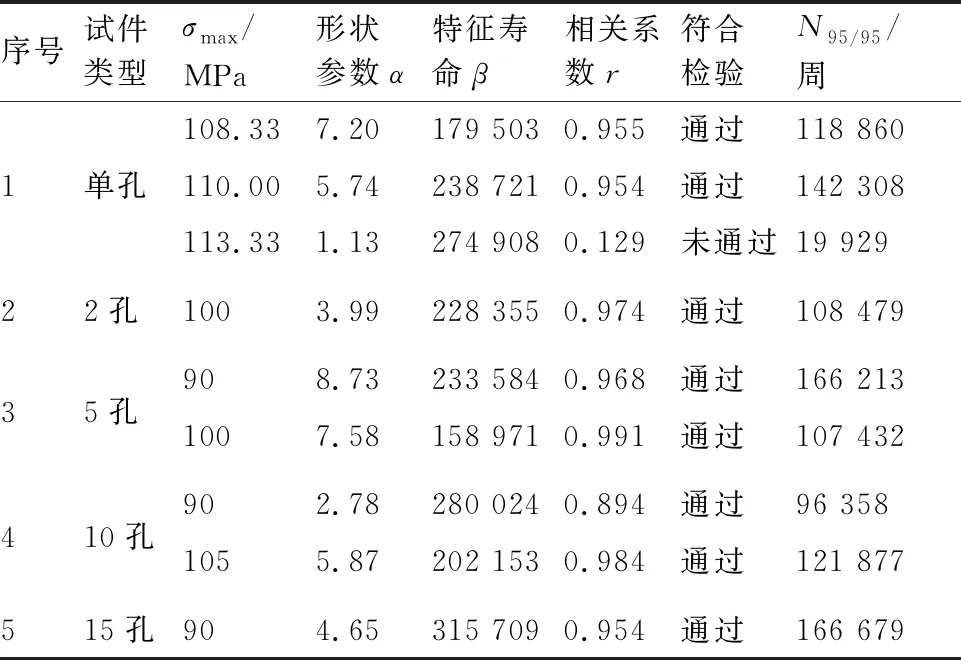

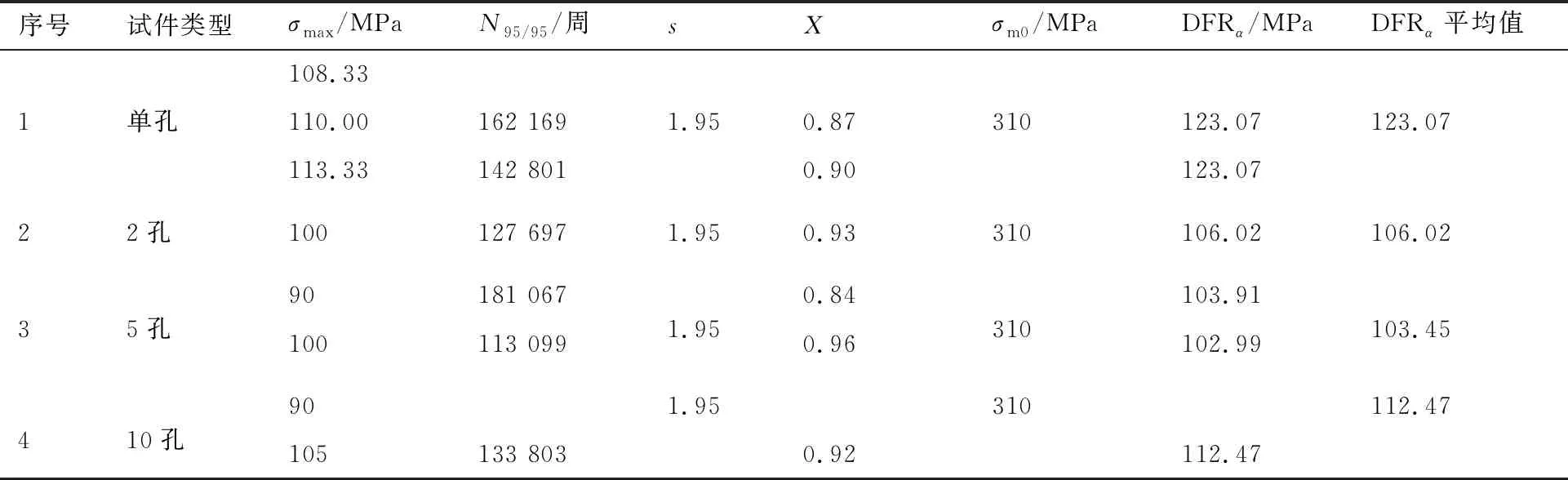

对于双参数Weibull分布,N0= 0,将式(6)取两次自然对数进行线性变换后,对于顺序样本采用中位秩确定经验分布函数P(Ni)[23],利用表1的疲劳寿命试验数据,采用线性回归估计最小二乘法计算α和β,并用线性相关系数进行拟合检验,用式(7)计算N95/95,各参数的计算结果如表5所示。

采用三参数Weibull分布处理表1的试验数据时,用MMPDS方法得到N0、α和β估计值后,用式(13)和式(14)进行拟合优度检验,未通过则排除该估计值,用式(7)计算N95/95,各参数的计算结果如表6所示。

表5 最小二乘法估计双参数Weibull分布参数值

表6 MMPDS方法估计三参数Weibull分布参数值

比较表2和表5、表6可得,应用不同Weibull分布模型处理试验数据时,获得的α估计值不同于波音公司给定的设计值(α=4.0),采用不同方法获得的可靠性寿命也有差异,因此,各方法计算得到的DFR也不同。根据DFR计算参量敏感性分析结果可知,对于图1所示新型铝合金材料试验件,可确定σm0= 310 MPa,但需要考虑s和N95/95的变化对DFR的影响。

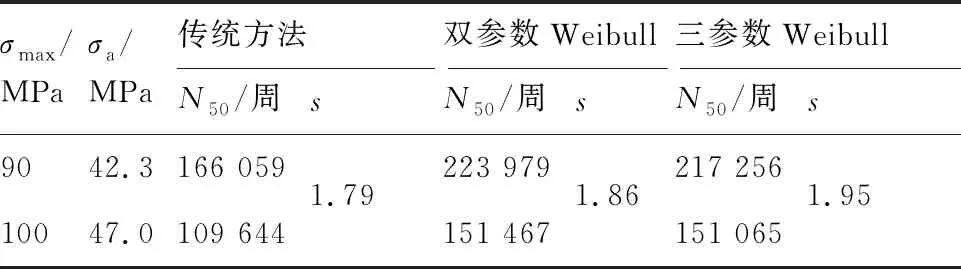

s计算需要两个应力水平下的NP。NP可以用表5中的α估计值以传统方法处理表1中的试验数据后用式(2)计算,也可以用表5和表6中的Weibull分布参数估计值和式(7)计算。由于存在未通过符合性检验的数据,且根据文献[12]的推荐尽量使用相同置信度的试验数据,采用5孔试件的疲劳数据计算不同方法的N50和s,结果如表7所示。

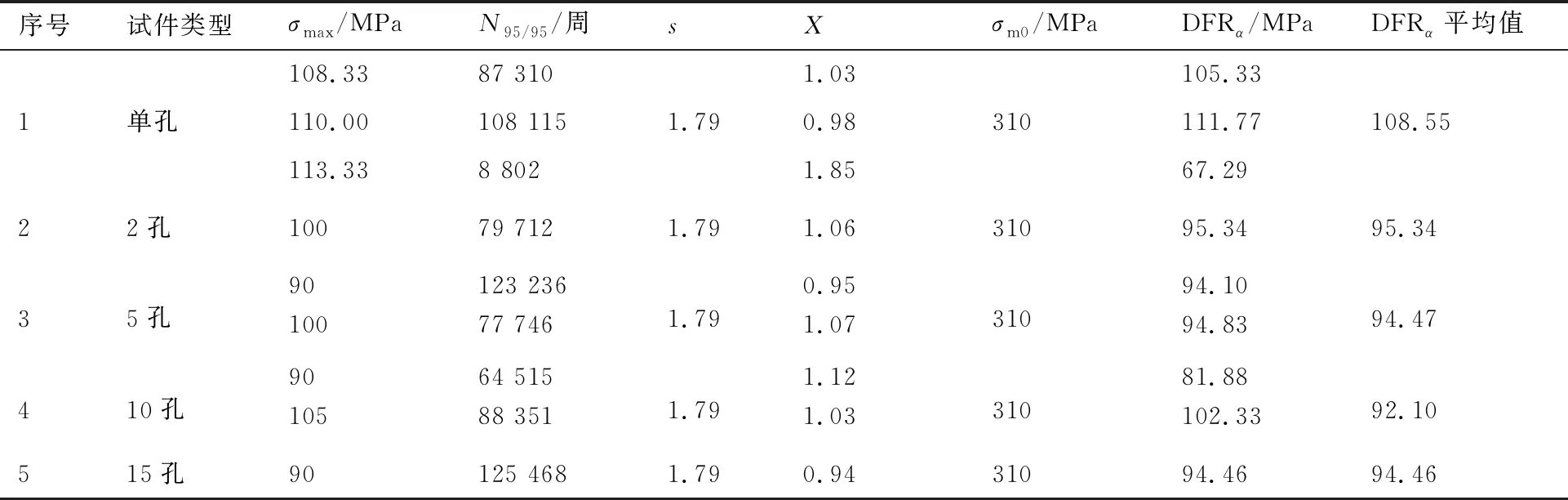

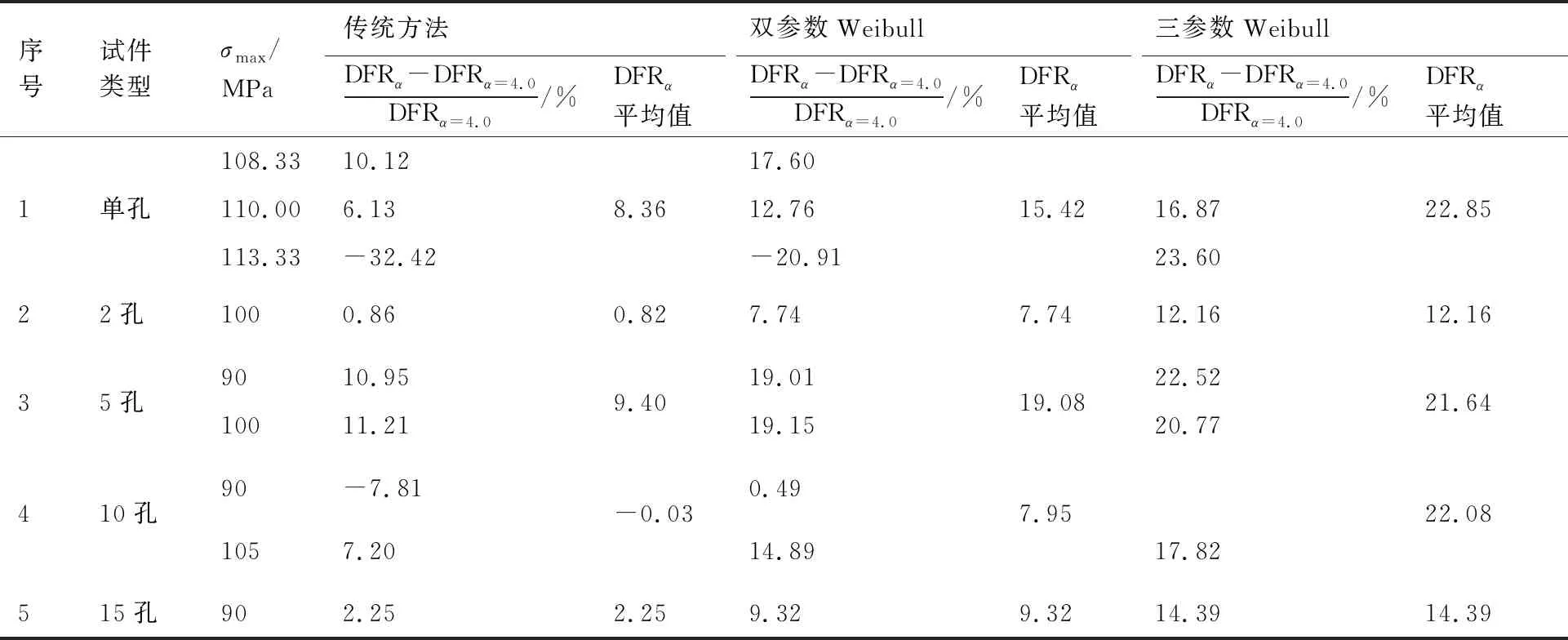

利用表5~表7中的参数值,由式(1)计算得到的DFR以DFRα表示,计算结果如表8~表10所示。其中,表8为采用传统方法,将表5中的α估计值代入式(2)获得N95/95后的计算结果,表9和表10为采用表6和表7的参数估计值,用式(7) 获得N95/95后的计算结果,各表中的DFRα平均值是排除未通过Weibull分布符合性检验的数据后,计算得到的。

表2中的各类试件DFR是用波音公司给定设计参数值按传统方法计算得到的,用DFRα=4.0表示。以DFRα=4.0为基准,不同方法计算的DFRα变化情况如表11所示。

单孔试件最大应力σmax=113.33 MPa的试验数据没有通过双参数Weibull分布符合性检验,利用其数据计算得到的DFR比DFRα=4.0明显偏小,相比其他数据样本,DFR变化的趋势出现反转;但该数据样本通过了三参数Weibull分布符合性检验,其DFR变化趋势与其他数据样本的相同。10孔试件最大应力σmax= 90 MPa的试验数据通过了双参数Weibull分布符合性检验,但由表3数据置信度分析可知,其N95/95的置信度较低,相比其他高置信度的数据样本,用传统方法计算时DFR的变化趋势出现反转;用双参数Weibull分布参数值计算时,DFR变化趋势与其他数据样本的相同,DFR与DFRα = 4.0接近。因此,利用传统方法计算DFR时,仍需要先进行数据的符合性检验,并考虑数据的置信度,从而判断结果的可靠性。

表7 不同方法计算的5孔试件的N50和s

表8 采用传统方法获得N95/95计算的DFRαTable 8 DFRα calculated by N95/95 obtained with traditional method

表9 采用双参数Weibull分布参数估计值计算的DFRαTable 9 DFRα calculated by estimation of two-parameter-Weibull distribution

表10 采用三参数Weibull分布参数估计值计算的DFRαTable 10 DFRα value calculated by estimation of three-parameter-Weibull distribution

表11 不同方法计算的DFRα变化情况Table 11 Variations of DFRα calculated with different methods

试验数据通过符合性检验,并具有足够置信度的前提下,使用Weibull分布参数估计值计算得到的DFR都比DFRα=4.0大,再次验证了使用波音公司给定值进行DFR计算是偏保守的,而采用试验数据的Weibull分布参数估计值计算会得到更大的DFR,采用三参数Weibull分布的DFR计算结果最大,比DFRα=4.0至少增大10%以上。

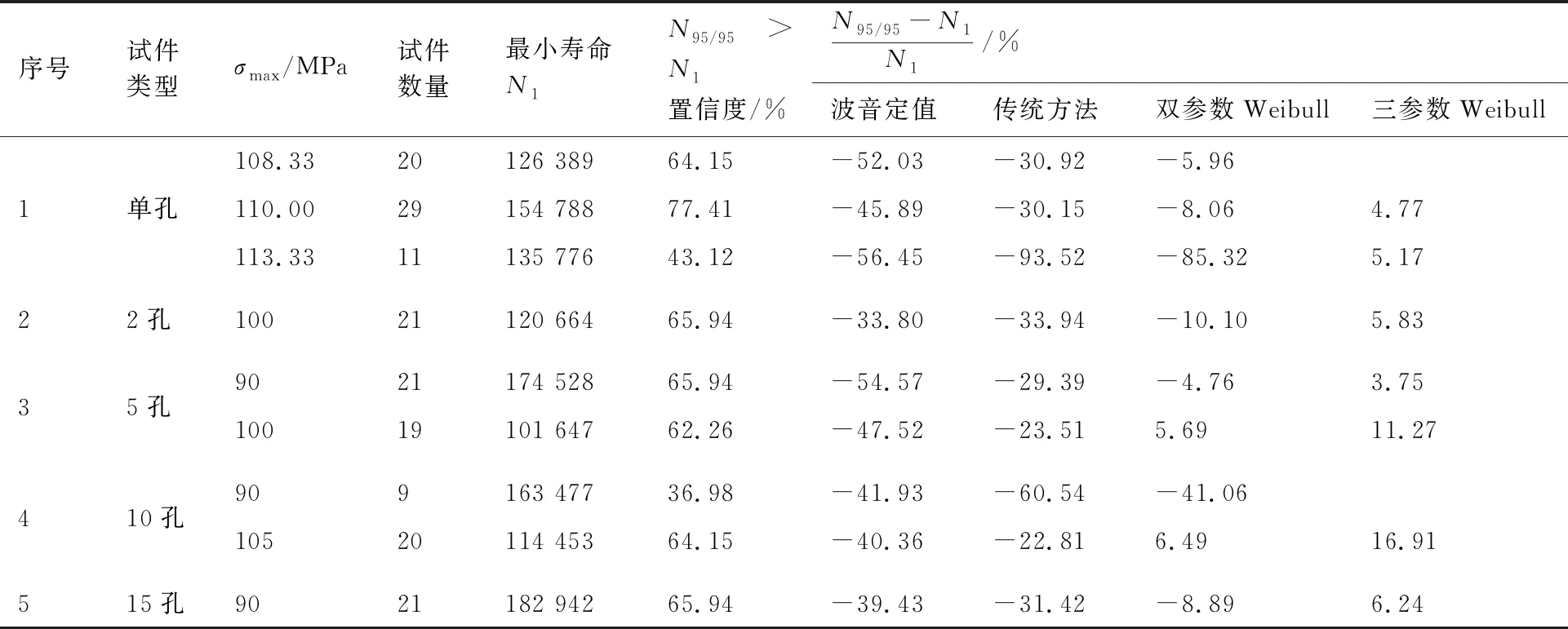

4 适用性分析

相比两参数Weibull分布,具有位置参数N0(最小寿命)的三参数Weibull分布的物理意义更加合理。通过文献[12]给出的可靠性寿命NP大于试验数据中的最小寿命N1的置信度计算方法,可对不同方法获得的N95/95进行可靠性分析。由表12(将表3扩充)可知,样本量足够大时,依据试验数据获得Weibull分布参数估计值后计算得到更大的N95/95是可信的,双参数Weibull分布的计算结果偏保守,三参数Weibull分布的计算结果是可靠的。

虽然三参数Weibull分布参数估计方法更符合疲劳试验的实际情况,但MMPDS手册中的方法是用于计算材料许用值的,需要较大的样本量n。由式(10)可知,若使Beta函数有解,要求K>1。当上尾删失率λ分别为0、0.2和0.5时,n要分别大于8、29和37,否则该方法无法进行参数估计。对于大结构件的疲劳试验,试件数往往无法满足要求,而三参数Weibull分布参数估计方法在小子样中的应用[24]尚未获得工程上的认可,其适用性还需要在大量的工程实践中进一步验证。

表12 NP的置信度计算结果Table 12 Calculation results of confidence level of NP

5 结 论

1) 将新型铝合金应用于民机结构设计之初,使用波音公司给定的DFR计算参量值可得到偏保守的结果,便于评估和确定初步设计方案,但最终方案的确定还是需要对有明确测试目标的试验数据进行统计分析,结合符合性检验和置信度分析,获得更准确的DFR。

2) DFR主要受到N95/95和s的影响,当新材料的s统计值未确定时,二者都受到α的影响,因此,使用方程DFR =f(N95/95(α),s(α))进行计算更为合理;使用低可靠度的NP计算s可降低α变化的影响。

3) 依据试验数据获得Weibull参数估计值计算DFR时,必须进行符合性检验,通过检验后,可得到大于按传统方法用波音公司给定值的计算结果,其中,使用三参数Weibull分布的DFR计算结果最大,至少增大10%以上,更高的DFR能更充分发挥材料和结构的抗疲劳潜力,为民机结构的减重设计提供帮助;

4) MMPDS手册中的三参数Weibull分布参数估计方法受限于试验数据样本量n,当n不满足要求时,其他三参数Weibull分布参数估计方法的适用性,还需要工程实践的验证。