复杂高含铟物料铟浸出工艺研究

2021-03-26彭情亮王日胡意文张旭泳

彭情亮,王日,胡意文,张旭泳

(江西铜业技术研究院有限公司,江西 南昌 330096)

铟是一种稀散金属,由于其具有优异的物理、化学、力学、电子、光电和工艺加工性能,现已广泛应用于军事、航天工业及医药卫生等领域。铟在自然界中无独立矿床存在,多与和其性质类似的锌、铅、铜和锡等矿物共生,只能从锌、锡、铅、铜等产品冶炼过程中以副产品形式回收[1-2]。

常规含铟物料中铟的回收工艺流程通常是硫酸浸出→萃取→反萃→置换→碱熔→除杂→电解精炼,然后得到精铟。为了提高工艺中铟的直收率,在浸出阶段应将铟的浸出率尽可能地提高。本文研究的物料为某铅冶炼厂产出的中间物料,其中部分铟以硫化物和包裹态的砷酸盐存在,又因为物料中铅含量高,在常规酸浸工艺条件下铟的浸出率较低。为提高该复杂含铟物料的铟回收率,本文采用盐酸-硫酸混合浸出、加压酸浸法、硫酸化焙烧-低酸浸出等3 种工艺进行了试验,以确定合理的浸出方法及工艺参数。

1 试验原料及设备

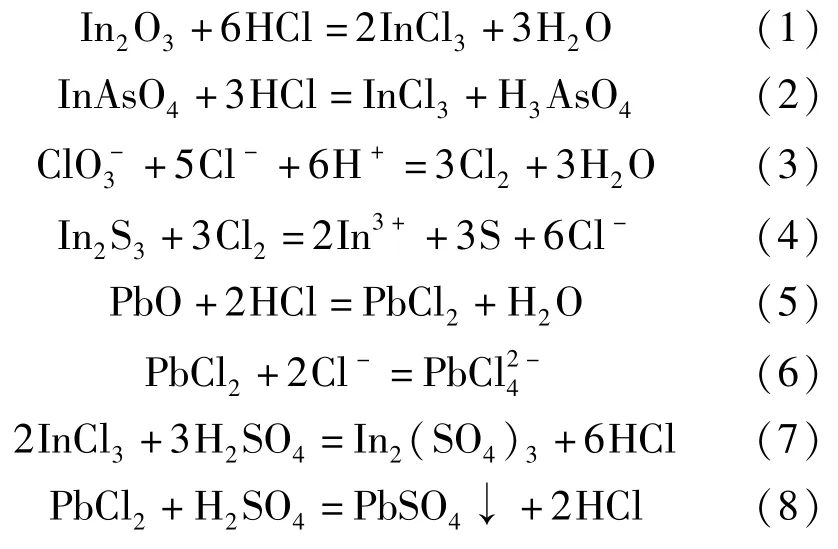

试验所用的原料为某铅冶炼厂产出的含铅烟尘经过硫酸浸出后的中浸渣,其成分分析如表1所示。

表1 中浸渣金属元素分析 %

试验涉及的主要设备包括机械搅拌加压反应釜、马弗炉、恒温水浴槽、电热鼓风干燥箱等。

2 试验方法及原理

2.1 盐酸-硫酸混酸浸出

盐酸-硫酸混酸浸出为两段浸出:第一段为在低浓度盐酸体系下控制一定的反应条件,加入氧化剂(氯酸钠)强化浸铟;第二段为在一段反应结束后,直接在同一个反应槽内补加硫酸溶液,并控制一定条件使铟以硫酸铟形式浸出,最终达到高效浸铟的目的。

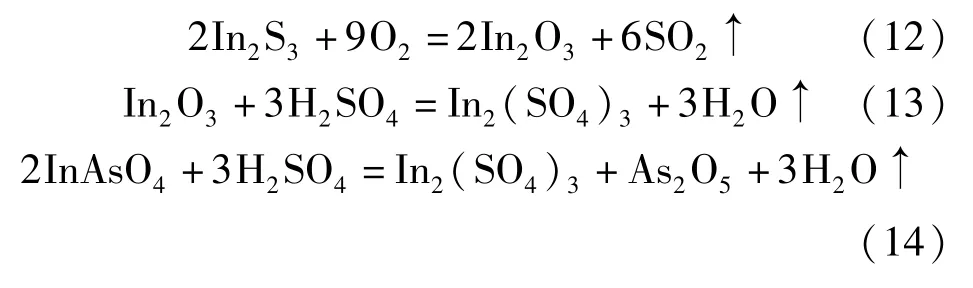

该工艺的原理为:首先采用盐酸作为浸出剂,这是由于Zn2+、In3+、Pb2+、Sn4+等离子可与Cl-生成配合物,从而促进了浸出反应的进行。添加NaClO3作为氧化剂时,在过量盐酸中,Cl-首先被ClO3-氧化为Cl2,生成的Cl2继而起到氧化剂作用[3]。涉及的主要化学反应见式(1)~(8)。

2.2 加压酸性浸出

在加压酸浸过程中,以硫酸作为浸出剂,硫酸在加压条件下破坏硫化铟等主要载铟矿物的结构,释放出其包裹的以次显微或固溶体形式存在的微细粒铟[4]。以氧气作为氧化剂,压力升高可以使氧气在浸出过程中具有较高的分压,让反应在更有效的条件下进行,使浸出过程得到强化[5],将中浸渣中的不溶或者难溶的铟转化为可溶解的铟进入溶液。发生的主要化学反应见式(9)~(11)。

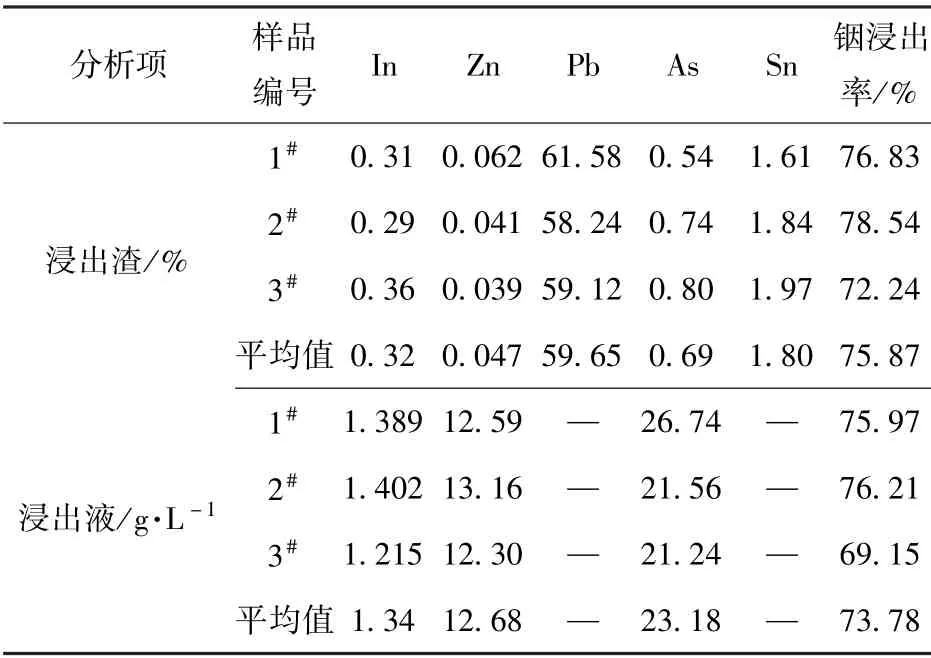

2.3 硫酸化焙烧-低酸浸出

硫酸化焙烧-低酸浸出过程是将中浸渣与浓硫酸按一定比例在刚玉坩埚内混合均匀后,置于马弗炉内进行焙烧,焙烧完后将物料取出,自然冷却至室温,然后采用低浓度的硫酸溶液浸出。目的是通过焙烧的方式将中浸渣中的氧化物、硫化物等金属化合物与浓硫酸反应生成易溶于水的金属硫酸盐。发生的主要化学反应见式(12)~(14)。

3 试验结果及讨论

3.1 盐酸-硫酸混酸浸出

3.1.1 最优条件试验结果

为了得出盐酸-硫酸混酸浸出工艺的最佳条件,进行了单因素试验。首先控制二段硫酸浸出条件不变,研究了一段浸出过程盐酸浓度、氯酸钠浓度、液固比、反应温度和反应时间对铟浸出率的影响。得出一段盐酸浸出的最优工艺条件:盐酸浓度48 g/L,氯酸钠浓度20 g/L,液固比2,反应温度80℃,反应时间1 h。

控制一段盐酸浸出条件为最优工艺条件不变,研究了二段硫酸浸出过程的硫酸浓度、液固比、反应温度和反应时间对铟浸出率的影响,得出二段硫酸浸出的最佳工艺条件:一段氯化浸铟反应结束后补加水和硫酸至总液固比为5,硫酸浓度225 g/L,液固比5,反应温度80 ℃,反应时间3 h。

3.1.2 综合试验

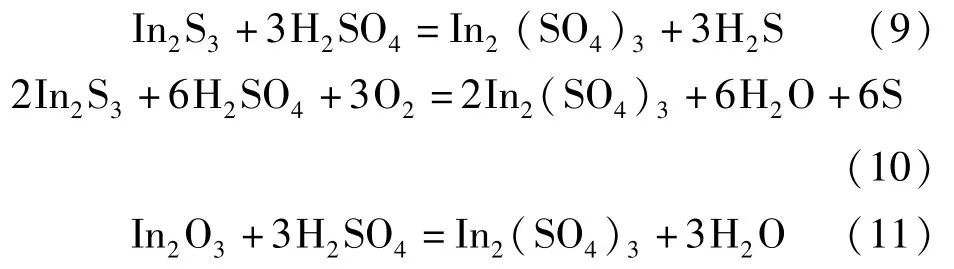

根据上述单因素试验得到的最佳工艺条件,以表1中浸渣为原料,进行了三次综合条件平行试验,每次试验规模为500 g 中浸渣,试验结果见表2。

表2 综合条件试验结果

由表2的试验结果可知,采用盐酸-硫酸混酸浸出工艺,铟的浸出率只能达到75%左右,浸出后的渣中铟含量还有0.3%以上,浸出效果不佳。分析原因可能是由于中浸渣中含有部分硫化铟存在,而硫化铟即使在高温、高酸的条件下也很难溶解。

3.2 加压酸性浸出

试验在5 L 容量的加压反应釜内进行,每次试验中浸渣用量为350 g,通入空气作为氧化剂。通过单因素试验考查了硫酸浓度、液固比、反应温度、反应时间等因素对铟浸出率的影响,得出采用加压酸性浸出方式的最佳条件是硫酸浓度300 g/L、液固比8∶1、反应温度160 ℃、反应时间2.0 h、压缩空气平均压力1.1 MPa。

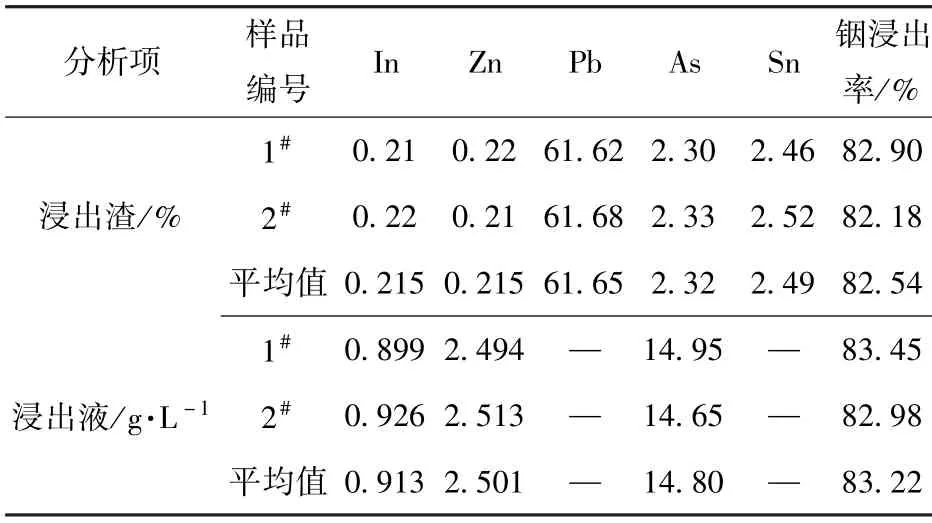

在此条件下进行了两组综合平行试验,试验结果见表3。由表3可知,采用加压酸性浸出方式,铟的浸出率可以达到82%以上,中浸渣中的铟可以降至0.20%左右。但是该工艺也存在一些问题,首先浸出温度要求太高,一些企业升温都是采用蒸汽加热,难以达到160 ℃的温度要求;其次浸出初始硫酸浓度太高,导致浸出液的终点酸度高,影响后段萃取的进行。对综合试验浸出液的酸度进行了检测,硫酸浓度达到252.17 g/L,而后段的萃取工艺对酸度要求100 g/L 以下。

表3 加压酸性浸出试验结果

3.3 硫酸化焙烧-低酸浸出

3.3.1 硫酸化焙烧

焙烧试验每次用100 g 中浸渣进行,将中浸渣与浓硫酸在刚玉坩埚内混合均匀,然后置于马弗炉内进行焙烧。为了研究焙烧反应的最佳条件,控制后段浸出条件硫酸浓度150 g/L、液固比4∶1、反应温度90 ℃、反应时间2.0 h 不变,改变焙烧时的浓硫酸与中浸渣质量比、焙烧时间、焙烧温度等条件,考察这些因素的变化对铟浸出率的影响。

3.3.1.1 焙烧温度

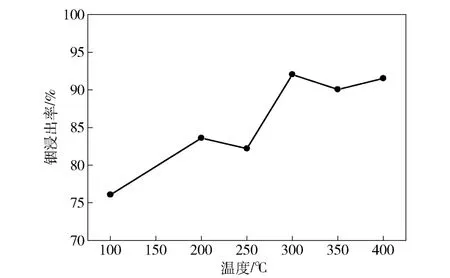

控制浓硫酸与中浸渣质量比为0.7∶1、焙烧时间为2.0 h,考察不同焙烧温度对铟浸出率的影响,试验结果见图1。

由图1可以得出,随着焙烧温度的升高,铟浸出率也随之升高。当焙烧温度达到300 ℃后,铟浸出率趋于稳定并略有下降。因为浓硫酸的沸点为338 ℃,当温度超过300 ℃以上时,硫酸分解加剧,导致焙烧效果变差,因此选定最佳焙烧温度为300 ℃。

图1 焙烧温度对铟浸出率的影响

3.3.1.2 焙烧时间

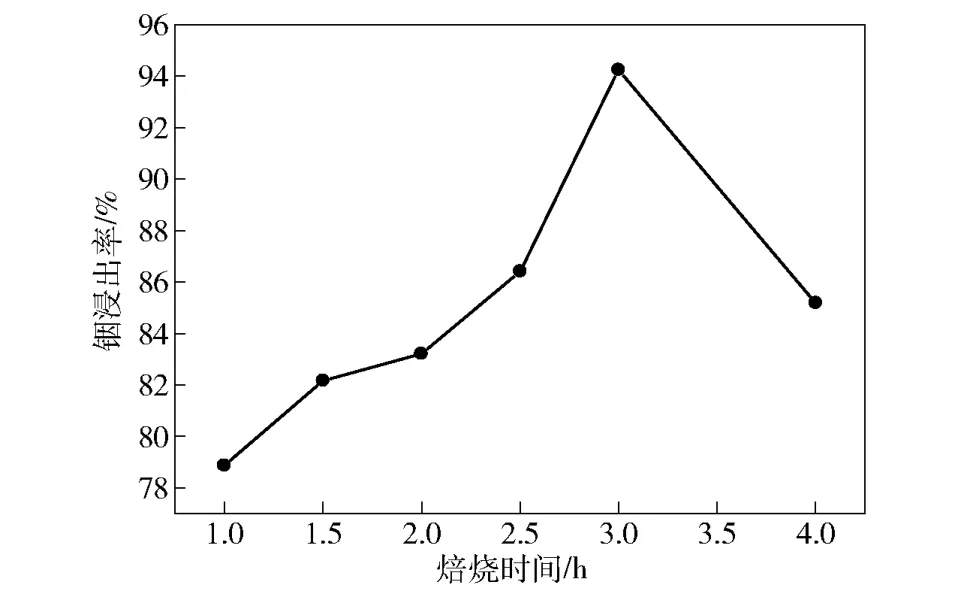

控制浓硫酸与中浸渣质量比为0.7∶1、焙烧温度为300 ℃,考察不同焙烧时间对铟浸出率的影响,试验结果见图2。

由图2可以得出,随着焙烧时间的延长,铟浸出率呈现先升高后降低的趋势。在焙烧时间为3.0 h时,铟的浸出率达到最大值。因此选择最佳焙烧时间为3.0 h。

图2 焙烧时间对铟浸出率的影响

3.3.1.3 浓硫酸与中浸渣质量比

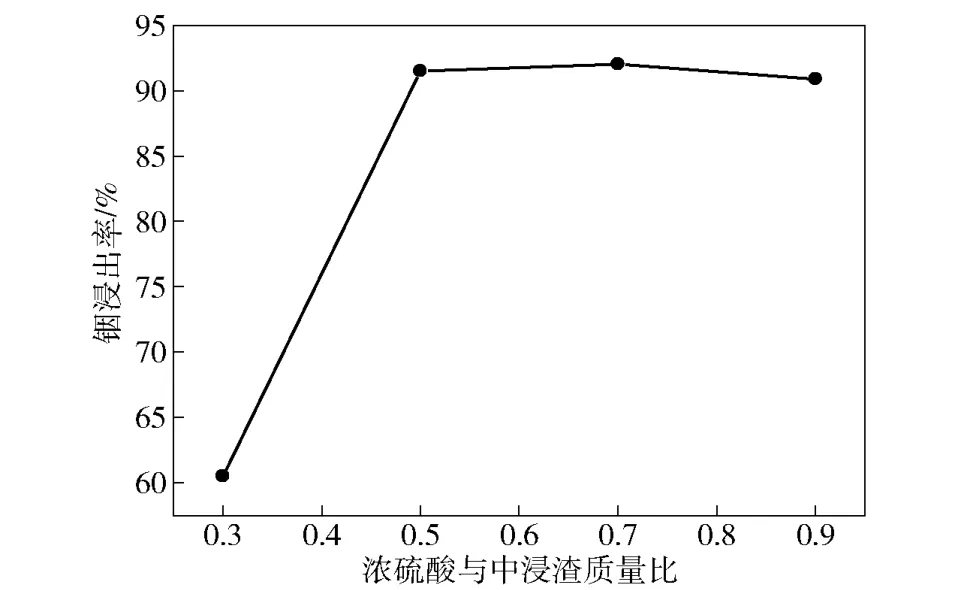

控制焙烧温度为300 ℃、焙烧时间为3.0,考察不同浓硫酸与中浸渣质量比对铟浸出率的影响,试验结果见图3。

图3 浓硫酸与中浸渣质量比对铟浸出率的影响

由图3可以得出,随着酸渣质量比的升高,铟浸出率逐渐升高,当酸渣质量比达到0.5∶1后,铟浸出率趋于稳定。因此选定最佳浓硫酸与中浸渣质量比为0.5∶1。

根据上述试验结果,获得了硫酸化焙烧的最佳工艺条件:浓硫酸与中浸渣质量比0.5∶1,焙烧温度300 ℃,焙烧时间3.0 h。

3.3.2 低酸浸出

将焙烧完后的渣进行自然冷却,然后取出待用。此次浸出试验所用的焙烧渣都是在上述最佳焙烧工艺条件进行焙烧产出的。通过单因素试验系统考察了低酸浸出时液固比、硫酸浓度、反应温度、反应时间对铟浸出率的影响。

3.3.2.1 液固比

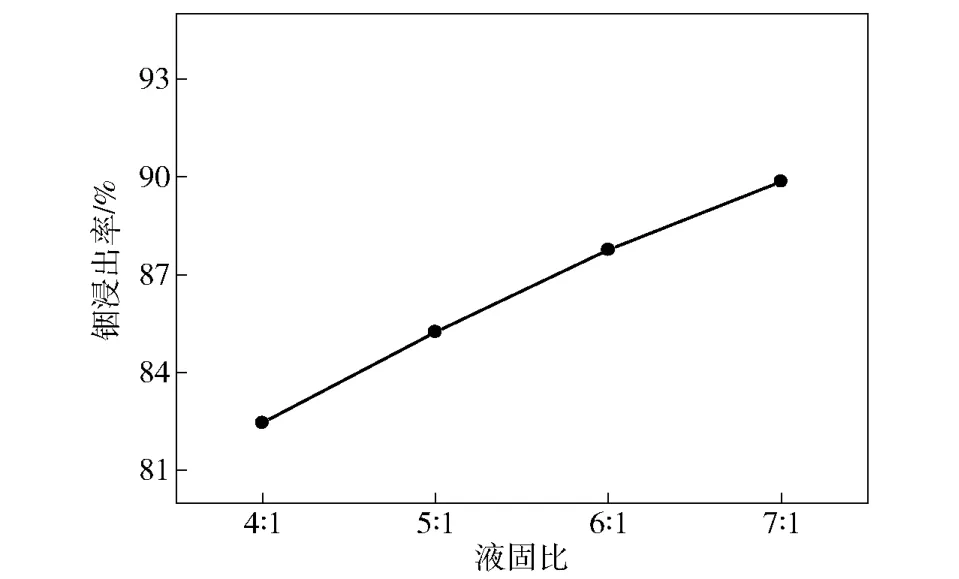

控制硫酸浓度150 g/L、反应时间2.0 h、反应温度90 ℃不变,考察不同液固比对铟浸出率的影响,试验结果见图4。

图4 液固比对铟浸出率的影响

由图4可以得出,随着液固比的增加,铟浸出率也呈现直线上升的趋势,但液固比太大,后期溶液的体积太大,综合考虑生产上设备的储液能力,选择液固比6∶1为最佳条件。

3.3.2.2 硫酸浓度

控制液固比为6∶1、反应时间2.0 h、反应温度90 ℃,考察不同硫酸浓度对铟浸出率的影响,试验结果见图5。

由图5可以得出,随着浸出时硫酸浓度的增加,铟浸出率随之升高,当酸度达到130 g/L 时,铟浸出率达到最大值,随后又略有降低。这种情况可能是因为溶液中的硫酸浓度过高,硫酸铟在其中的溶解度会降低的原因。因此,优选硫酸浓度为130 g/L。

图5 硫酸浓度对铟浸出率的影响

3.3.2.3 反应时间

控制液固比6∶1、酸度130 g/L、反应温度90 ℃,考察不同反应时间对铟浸出率的影响,试验结果见图6。

由图6可以看出,延长反应时间,铟浸出率略有升高,但整体上升幅度不大,考虑到生产周期的合理性,优选反应时间为1.0 h。

图6 反应时间对铟浸出率的影响

3.3.2.4 反应温度

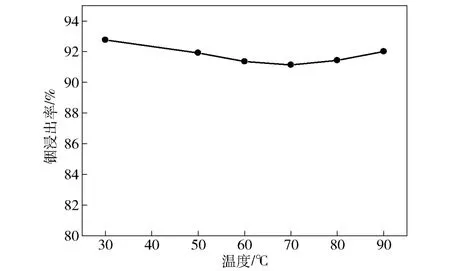

控制液固比6∶1、酸度130 g/L、反应时间1.0 h,研究不同反应温度对铟浸出率的影响,试验结果如图7所示。

图7 反应温度对铟浸出率的影响

由图7可以看出,反应温度对铟浸出率影响不大,考虑到节约能源,选择在常温下浸出即可。

通过以上试验,获得了低酸浸铟的最佳工艺条件:硫酸浓度130 g/L,液固比6∶1,常温浸出,反应时间1.0 h。

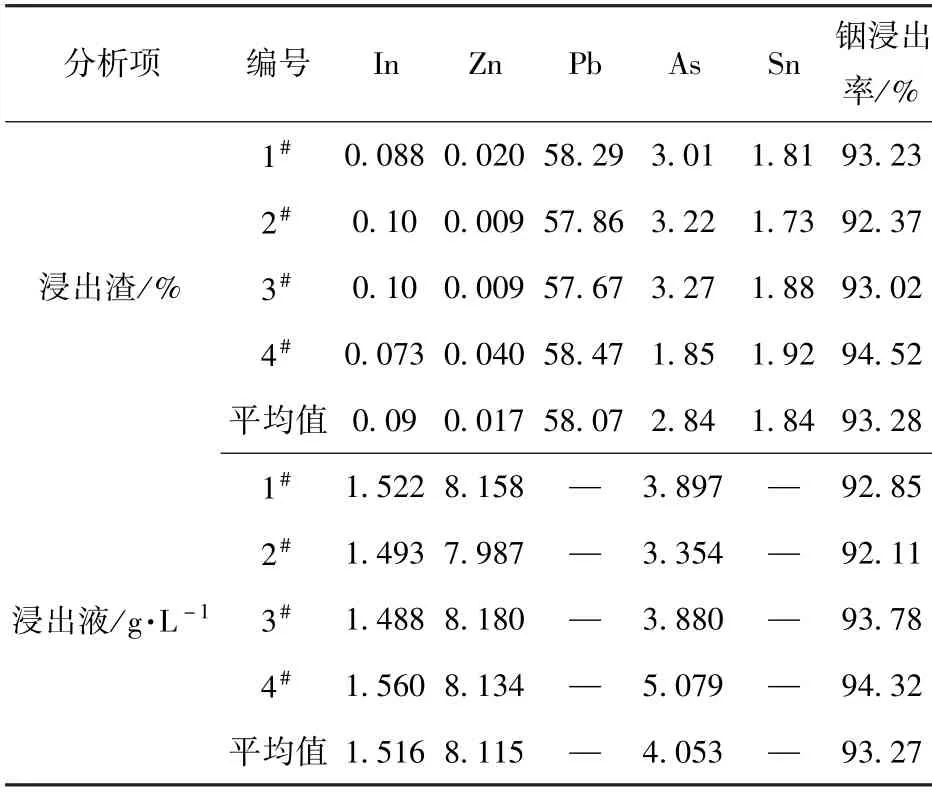

3.3.3 综合试验

根据上述试验结果,优化后的硫酸化焙烧条件为:焙烧温度300 ℃、焙烧时间3.0 h、浓硫酸与中浸渣质量比0.5∶1;优化后的低酸浸出条件为:硫酸浓度130 g/L,液固比6∶1,常温反应1.0 h。在此条件下,进行了4 次扩大综合条件平行试验,每次试验规模为500 g 中浸渣,试验结果见表4。

表4 综合条件试验结果

由4 组验证性试验结果可知,在最佳浸出工艺条件下,铟的平均浸出率为93.28%,渣含铟由中浸渣中的1.25%降至0.09%,综合试验效果理想。

4 结论

针对铟含量为1.25%的含铅烟尘硫酸浸出的中浸渣,系统研究了“盐酸-硫酸混酸浸出”、“加压酸性浸出”、“硫酸化焙烧-低酸浸出”三种方法提铟试验,得到如下结论。

1)采用“盐酸-硫酸混酸浸出”法提铟,一段盐酸浸出工艺条件:盐酸浓度为48 g/L、氯酸钠浓度20 g/L、液固比为2∶1、反应温度为80 ℃,反应时间为1 h;二段硫酸浸出工艺条件:一段氯化浸铟反应结束后补加水和硫酸至总液固比为5∶1、硫酸浓度为225 g/L、液固比为5∶1、反应温度为80 ℃,反应时间为3 h。该条件下铟的浸出率可以达到75.87%,浸出后渣含铟可以降低至0.32%。

2)采用“加压酸性浸出”法提铟,工艺条件为硫酸浓度300 g/L、液固比8∶1、反应温度160 ℃、反应时间2.0 h、压缩空气平均压力1.1 MPa,该条件下铟的浸出率可以达到82.54%,浸出后渣含铟可以降低至0.215%。

3)采用“硫酸化焙烧-低酸浸出”法提铟。硫酸化焙烧工艺条件为:焙烧温度300 ℃、焙烧时间3.0 h、浓硫酸与中浸渣质量比0.5∶1;低酸浸出工艺条件为:硫酸浓度130 g/L、液固比6 ∶1、常温反应1.0 h。该条件下铟的浸出率可以达到93.28%,浸出后渣含铟可以降低至0.09%。

4)综合分析对比三种铟的浸出工艺,认为“硫酸化焙烧-低酸浸出”工艺为此复杂含铟物料提铟的最佳浸出工艺。