装配式结构混凝土结合面碳化性能试验研究*

2021-03-26欧阳志鹏毛诗洋

欧阳志鹏,孙 彬,王 霓,毛诗洋

(中国建筑科学研究院有限公司, 北京 100013)

0 引言

因环境影响小、人工需求少、资源消耗低等诸多优点,装配式混凝土建筑在全国得到广泛的推广应用。装配式混凝土结构中存在大量的预制混凝土与现浇混凝土的结合面,因结合面混凝土的抗拉强度和密实性均低于整体现浇混凝土,结合面成为影响结构安全性与耐久性的薄弱部位[1],在结合面处,大气环境中的二氧化碳、水和氧气更容易渗入,混凝土抗碳化能力降低,钢筋更容易发生锈蚀。

国内外对结合面的研究主要集中在新老混凝土结合面的粘结强度,He Yan等[1]开展的新老混凝土结合面粘结强度试验表明,结合面粘结强度与界面分形维数相关,粗糙面的处理方法及粘结剂种类均会影响粘结强度。张晋峰等[2]开展了基于钻芯植筋拉拔法的结合面正拉粘结强度试验研究,结果表明,结合面正拉粘结强度明显弱于混凝土本体,且表面施工清理状况对粘结强度影响较大。针对环境介质在混凝土结合面处的渗透规律,Zhou Jian等[3]对老混凝土与加固水泥砂浆粘结界面的微观结构进行电子扫描成像,发现界面区的孔隙率更大,饱水后的老混凝土能使界面水化更彻底,显著降低孔隙率;李国平等[4]对分段成型桥梁接缝处的碳化、氯离子扩散、抗冻融等多项耐久性能进行了试验研究,证明接缝的耐久性能相比整体现浇混凝土更差,环境介质更容易侵入内部。李平先等[5]开展的新老混凝土结合面试件的抗渗性能试验研究表明,结合面的渗透系数远大于新、老混凝土本体,渗透系数相比混凝土本体大约高1~2个数量级;Li Fumin等[6]对混凝土结合面的氯离子渗透进行了研究,结果发现氯离子在结合面处的渗透深度大于两侧混凝土。现有的研究成果均表明结合面处混凝土抵抗介质侵入的能力低于整体现浇混凝土。

混凝土碳化性能是评价一般大气环境下混凝土耐久性能的重要指标,现阶段国内外未见关于装配式结构混凝土结合面抗碳化能力的系统性研究。根据《装配式混凝土结构技术规程》(JGJ 1—2014)(简称JGJ 1—2014规程)第12.3.7条规定,预制构件结合面疏松部分的混凝土应剔除并清理干净,在浇筑混凝土前应洒水湿润结合面,而在实际施工中,结合面清理状况往往达不到JGJ 1—2014规程要求,进而影响混凝土的粘结质量。本文设计制作了含有混凝土结合面的叠合构件,考虑了结合面处不同的施工清理状况,钻取结合面处混凝土芯样进行快速碳化试验,研究结合面混凝土的碳化特征和规律,为装配式混凝土结构耐久性设计与评定提供参考。

1 试验概况

1.1 试件设计与制作

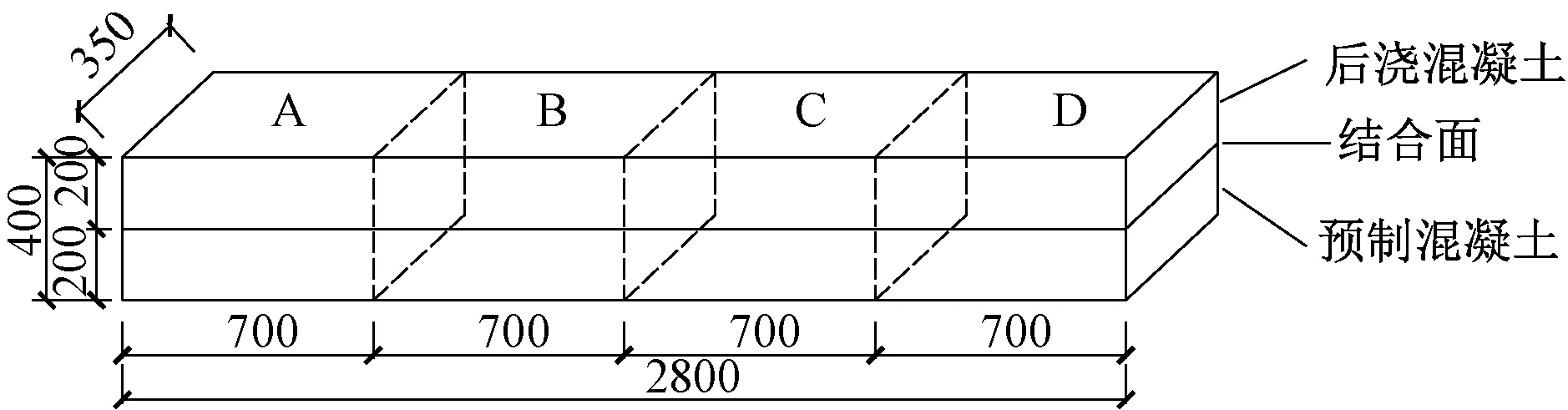

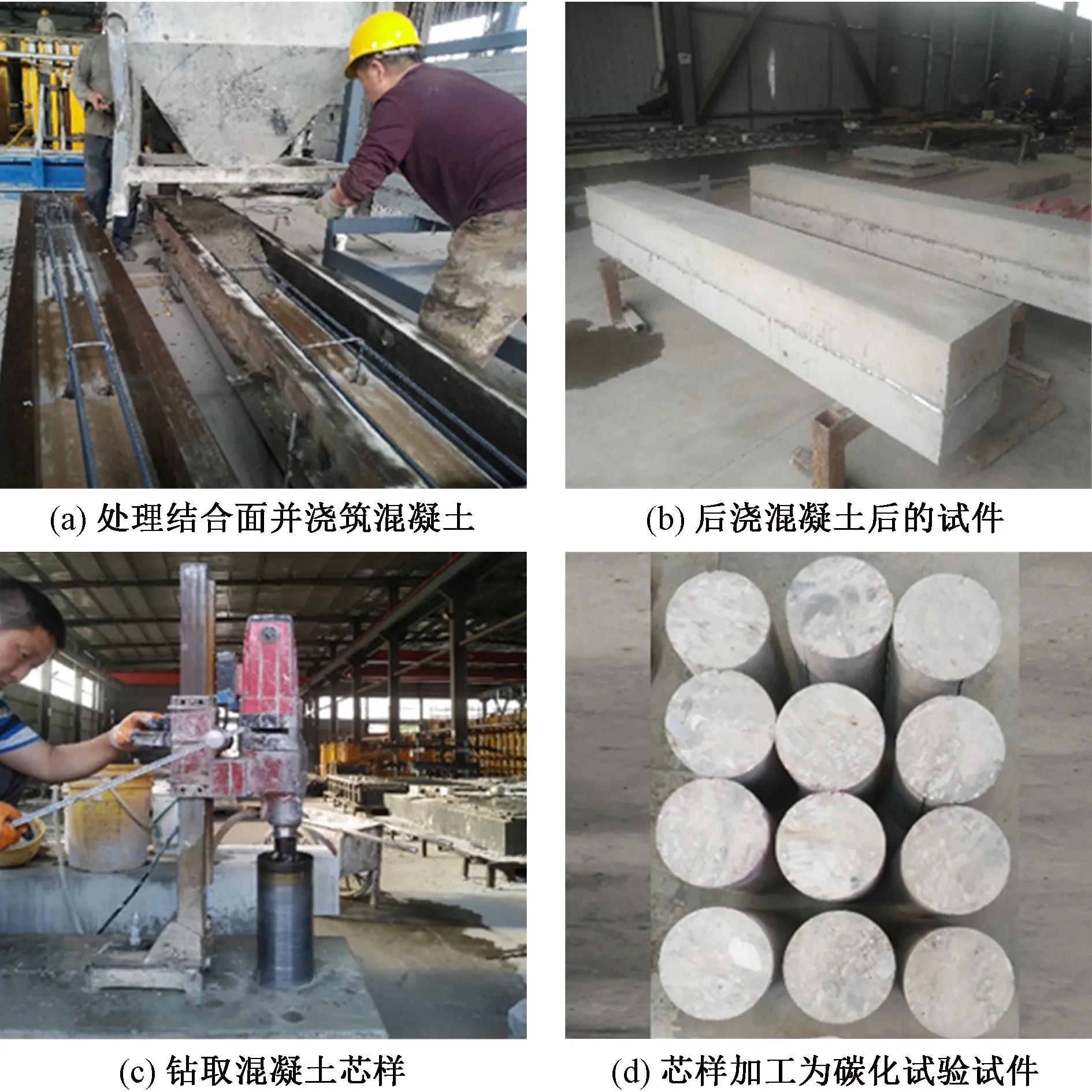

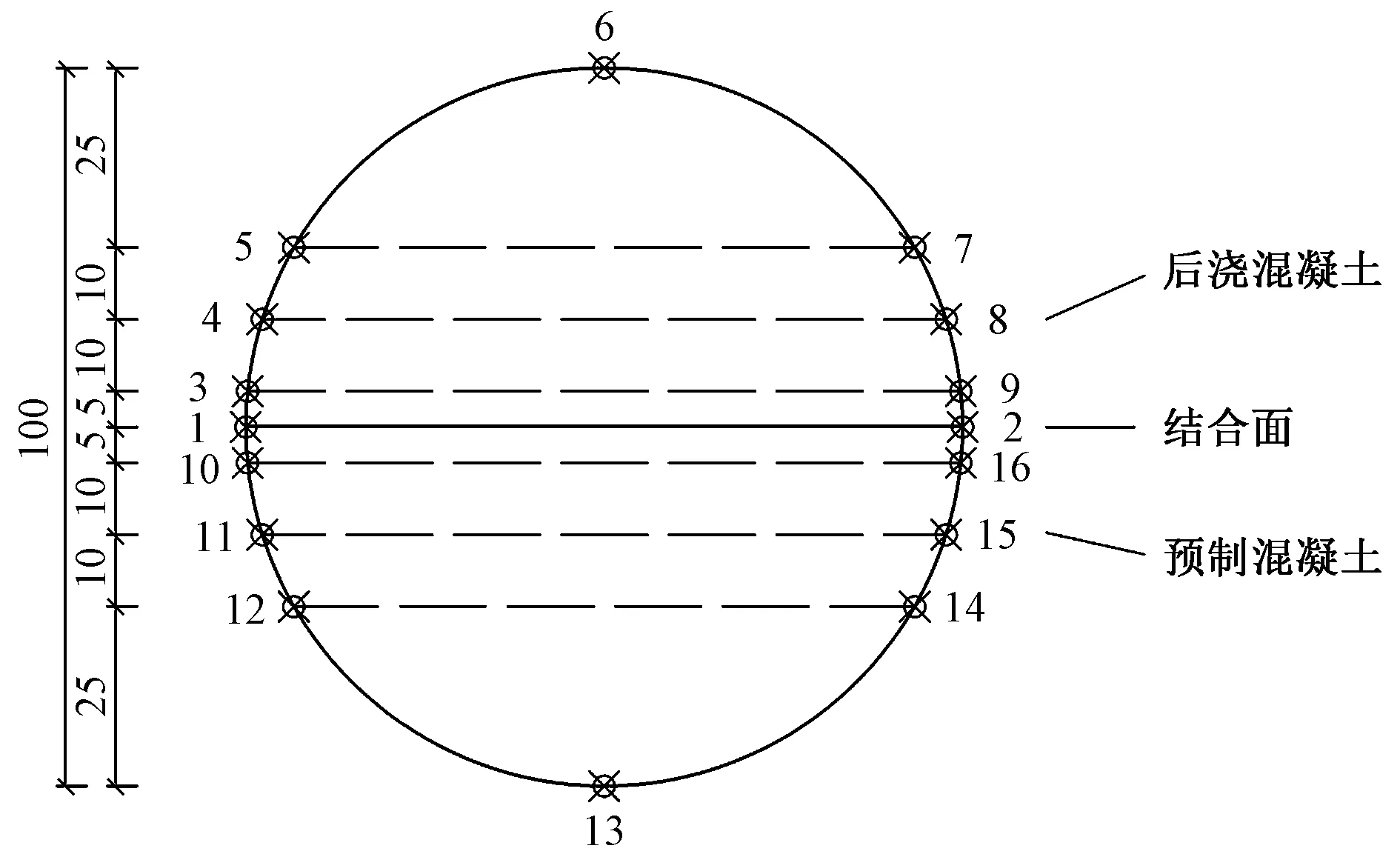

考虑工程中结合面是否清理和是否洒水湿润的实际情况,共设计了4种不同的结合面清理状况,混凝土叠合试件设计见图1。图1中A,B,C,D代表不同的清理状况分区,A区是按JGJ 1—2014规程要求清理并洒水湿润结合面,B区是清理但不洒水湿润结合面,C区是不清理但洒水湿润结合面,D区是不清理并不洒水湿润结合面。预制部分和后浇部分的混凝土配合比参数见表1,预制混凝土与现浇混凝土的水灰比分别是0.5,0.4。

图1 试件尺寸与结合面清理状况分区

混凝土配合比参数/(kg/m3) 表1

通过均匀铺洒灰土模拟结合面未清理的情况,考虑到构件表面积灰粒径一般小于0.2mm,堆积密度约为1 000kg/m3,采用方孔砂石筛泥土,筛选出直径小于0.16mm的灰土,按满铺一层灰尘考虑,结合面设计铺洒0.2kg/m2的积灰。为减小洒水对积灰的影响,采用低速水流在预制板面上方约10cm处缓慢洒水湿润结合面。

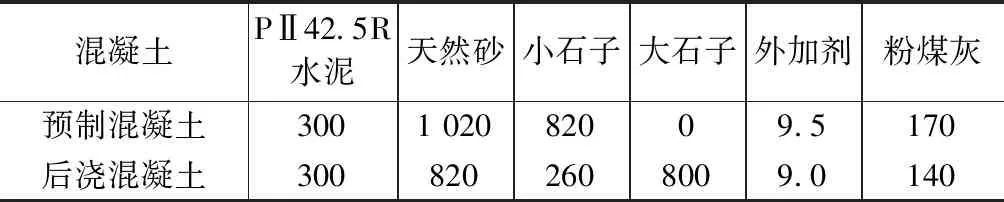

浇筑尺寸为2 800mm×350mm×200mm的预制构件,预制构件成型模板表面设有凸起键槽,浇筑后形成的粗糙面深度为6mm,各项参数符合JGJ 1—2014 规程要求。在平均温度23℃、平均相对湿度43%的自然环境下养护30d后,按设计清理状况对结合面进行处理,实际处理效果如图2所示。最后,再进行后浇混凝土浇筑,完成尺寸为2 800mm×350mm×400mm的叠合构件制作。

图2 结合面不同清理状况

1.2 碳化试件截取与加工

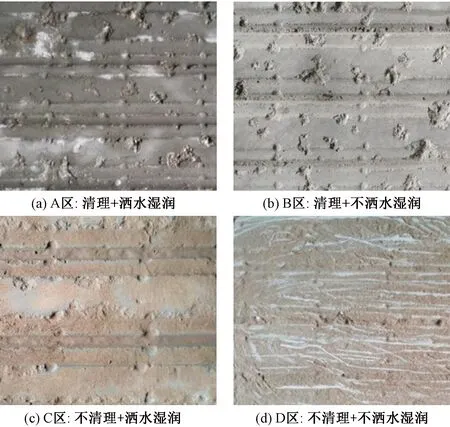

后浇混凝土养护30d后进行钻芯取样,钻芯时使结合面位于芯样轴线处,每个分区各钻取3个直径100mm的圆柱体芯样。采用切割机去除端面不平整部分和在空气中已发生碳化的混凝土表面,加工成直径100mm、长度300mm的混凝土芯样碳化试件。对试件进行编号,以字母代表试件在图1中所处的分区,例如,A2试件代表在A区钻取的第2个芯样试件,对应的结合面清理状况为清理+洒水湿润。叠合构件和芯样碳化试件的制作过程见图3。

图3 叠合构件和芯样碳化试件制作

1.3 试验方法

将混凝土芯样碳化试件置于60℃的烘箱中烘干48h后取出,两端的圆形面用石蜡密封,以圆柱体侧面为暴露面,放入碳化箱内进行快速碳化。依据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)进行快速碳化试验,快速碳化箱型号为CCB-70F,CO2浓度为(20±3)%,温度为(20±2)℃,相对湿度为(70±5)%,并对CO2浓度、温度和相对湿度进行实时监测和调整。

快速碳化前,测试结合面处的初始碳化值;试验过程中,分别在快速碳化进行到3,7,14,28,56d时取出试件,从芯样端部劈裂用于测试碳化深度,剩余部分用石蜡密封端面继续进行碳化。测量碳化深度时先清除劈裂面残存粉末,滴上浓度为1%的酚酞酒精溶液,静置30s后测量各点碳化深度,精确至0.1mm。

由于混凝土碳化分界线不规则,为避免测量过程中人为因素的影响,在测量前预先设定测点位置。为对比结合面碳化深度与预制混凝土、后浇混凝土的差异,重点关注结合面周围区域碳化深度的变化规律,故在结合面两侧进行测点加密,测点间距5mm,在远离结合面处适当减少测点数量,测点布置及测点编号见图4。

图4 碳化深度测点布置

2 试验结果与分析

2.1 结合面混凝土碳化特征

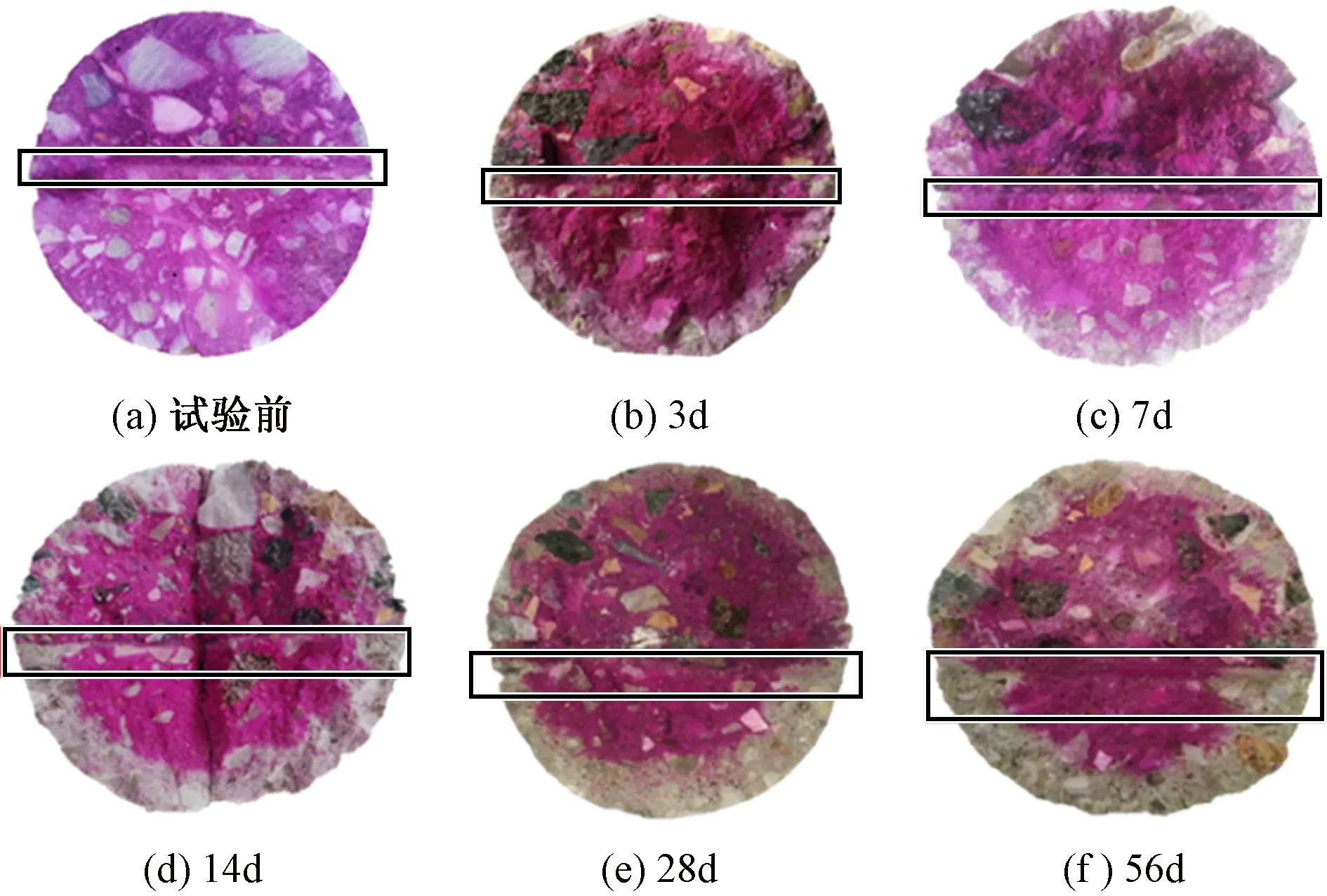

(1)按JGJ 1—2014规程要求清理的结合面混凝土碳化特征

不同碳化龄期下,按JGJ 1—2014规程要求清理的结合面混凝土碳化特征照片见图5,图中的标记框为结合面位置,下部为预制混凝土,上部为后浇混凝土。由于后浇混凝土中的OH-向预制混凝土内扩散,预制部分已碳化混凝土的孔隙溶液恢复碱性,存在再碱化过程,故图5(a)中结合面处预制混凝土未见碳化。因后浇混凝土比预制混凝土的水灰比小,混凝土密实度较高,CO2在后浇混凝土中的扩散速度较慢,因此,相同碳化龄期下后浇混凝土碳化深度小于预制混凝土。

图5 按JGJ 1—2014规程清理的混凝土结合面的碳化特征

快速碳化7d时,可观察到芯样外周混凝土为淡紫色,与核心区域混凝土的颜色界限不明显,表明混凝土已发生一定程度碳化但pH值尚未降低到使酚酞试剂不变色。快速碳化14d时,可以清晰分辨碳化区和未碳化区混凝土的界限,同时观察到结合面处碳化分界线向内略微凹陷,可见,按JGJ 1—2014规程要求清理也会削弱结合面处混凝土的抗碳化能力。对比图5(d)和图5(f)发现,快速碳化14d时仅在距结合面3mm范围内的混凝土碳化深度加大,快速碳化56d时结合面周围约7mm范围内的混凝土碳化深度均有明显增大,说明CO2沿着结合面向混凝土内部渗入更快,随后向结合面的两侧扩散,加速结合面周围混凝土的碳化,且随着碳化时间的增加,受结合面影响的区域会逐渐变大。

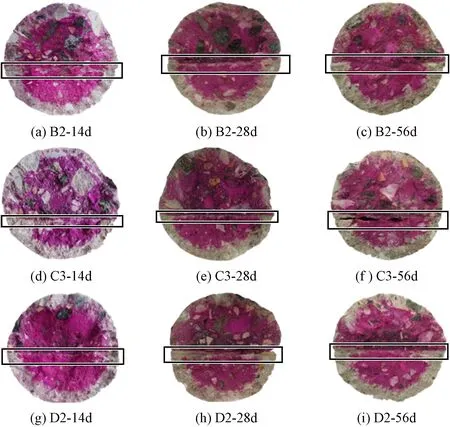

(2)未按JGJ 1—2014规程要求清理的结合面混凝土碳化特征

未按JGJ 1—2014规程要求清理的结合面混凝土碳化特征典型照片见图6。快速碳化14d时,B,C,D区试件组结合面混凝土碳化深度均大于混凝土本体,各清理状况下结合面碳化深度X的大小依次为XD>XC>XB>XA,但因结合面影响范围较小,对截面的碳化分界线影响不显著。随着碳化时间的增加,各组试件结合面的影响区域均逐渐变大,在碳化龄期达到56d时,B,C区试件组的结合面碳化特征与A区试件组基本一致,D区试件组结合面的碳化深度相对混凝土本体明显增大。

图6 未按JGJ 1—2014规程清理的结合面混凝土碳化特征

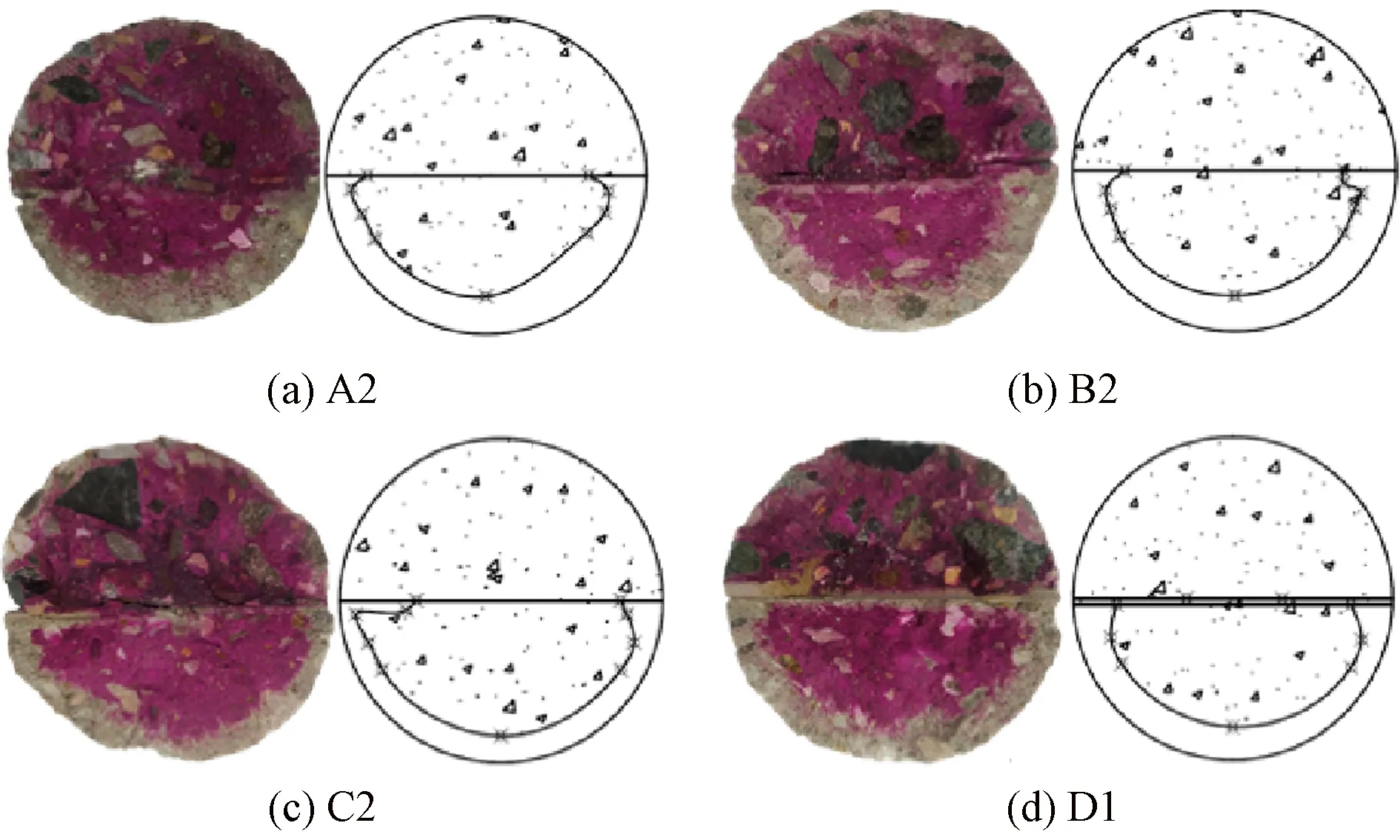

为对比不同清理状况对结合面混凝土碳化的影响,在结合面周围碳化分界线的曲率变化处加密测点,以测试结果作为控制点绘出每一个试件的碳化分界线,精确完整地表征结合面周围混凝土碳化深度的变化趋势。快速碳化28d时,4种清理状况的结合面周围混凝土碳化分界线对比见图7,可以得到以下特征:

图7 快速碳化28d时各清理状况结合面碳化分界线对比

1)碳化龄期较长时,A,B,C区3组试件结合面处碳化分界线的曲率变化均相对平缓,在距结合面约5mm处混凝土的碳化深度开始逐渐变大。结合面混凝土的碳化深度略大于预制混凝土,说明清理+不洒水湿润和不清理+洒水湿润这两种清理状况对结合面长期抗碳化能力的影响不显著。

2)D区试件组结合面混凝土的碳化深度相对预制混凝土显著增大,说明不清理+不洒水湿润结合面会严重削弱后浇混凝土与预制混凝土的有效粘结,使结合面的密实度显著低于按JGJ 1—2014规程要求清理的试件,加上未洒水湿润造成结合面积灰占比大,CO2沿结合面方向渗透速度远大于垂直结合面方向的渗透速度,造成结合面处混凝土碳化深度明显增大。

3)A,B区试件组在结合面处碳化深度相差不大,但D区试件组结合面碳化深度明显大于C区,说明后浇前洒水湿润结合面对于混凝土的抗碳化能力有改善作用。这是由于洒水湿润一方面可以使结合面处后浇混凝土的水化更彻底,另一方面积灰随水流聚集在表面不平整的孔洞与凹槽内,在一定程度上减小了结合面的积灰面积比例,从而提高了结合面的粘结质量。

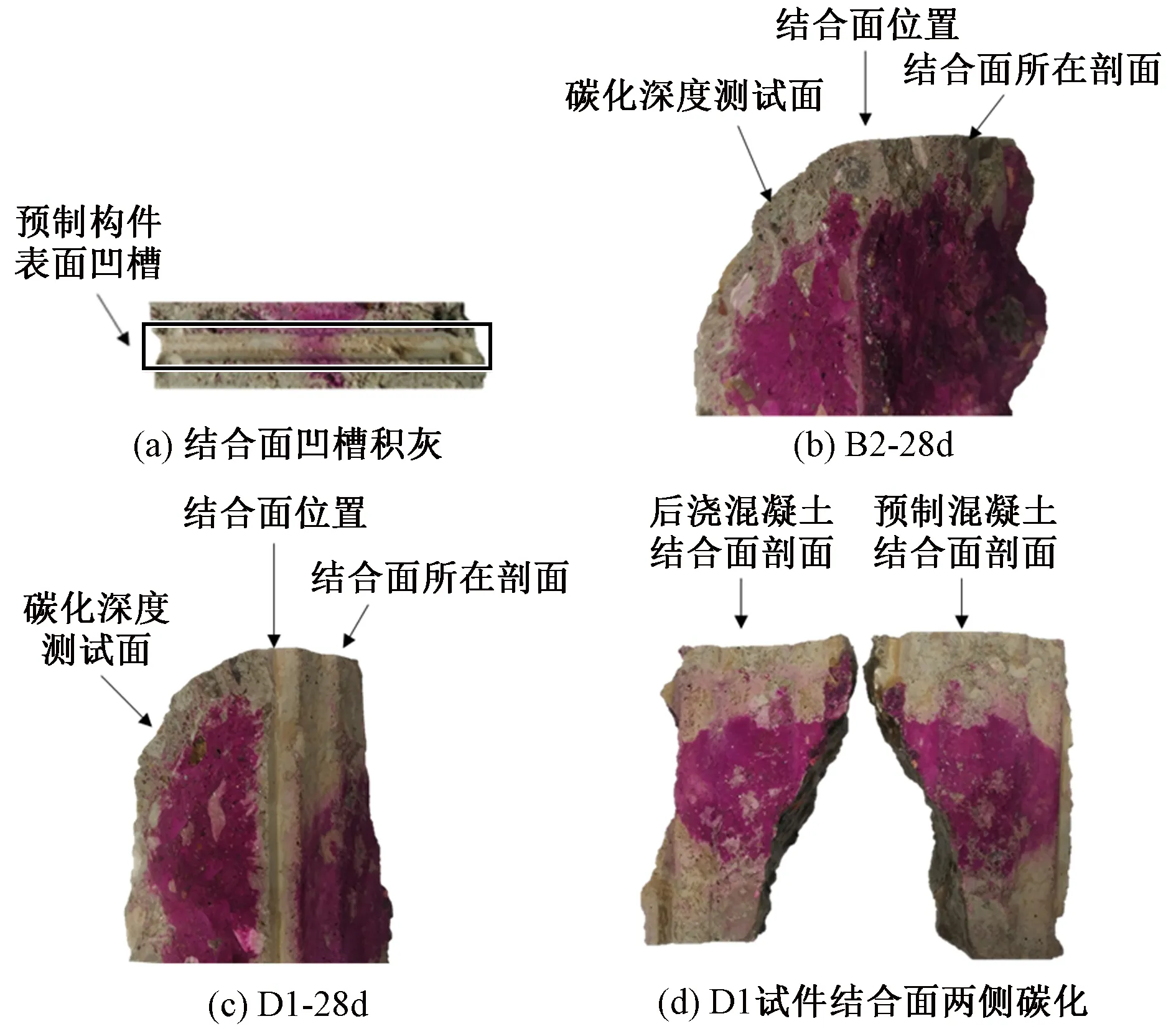

将试件沿结合面劈裂并喷洒酚酞试剂,测试结果见图8。预制构件通常采用拉毛法、压痕法等工艺增加结合面的粗糙度,以提高预制混凝土与后浇混凝土的粘结强度。本试验通过压痕法在预制构件结合面设置凹槽,从图8(a)可见,凹槽处更容易积纳灰尘进而影响混凝土的有效粘结。在结合面未清理的状况下,凹槽处混凝土碳化深度显著大于其他部位,如图7、图8(c)中D区试件,说明结合面抗碳化能力还受粗糙面处理工艺影响。对比各组试件结合面剖面碳化深度,A,B区试件组在结合面剖面测得的碳化深度略大于预制混凝土,而C,D区试件组的结合面碳化深度则明显大于预制混凝土,如图8(b),(c)所示。图8(d)为结合面剖面两侧混凝土的碳化,后浇混凝土与预制混凝土在结合面处碳化深度相同,但由于后浇混凝土CO2扩散系数较小,结合面渗入的CO2大部分向预制混凝土内扩散,导致在碳化深度测试面上后浇混凝土的碳化基本不受结合面的影响。

图8 结合面所在剖面碳化深度对比

2.2 结合面混凝土抗碳化能力分析

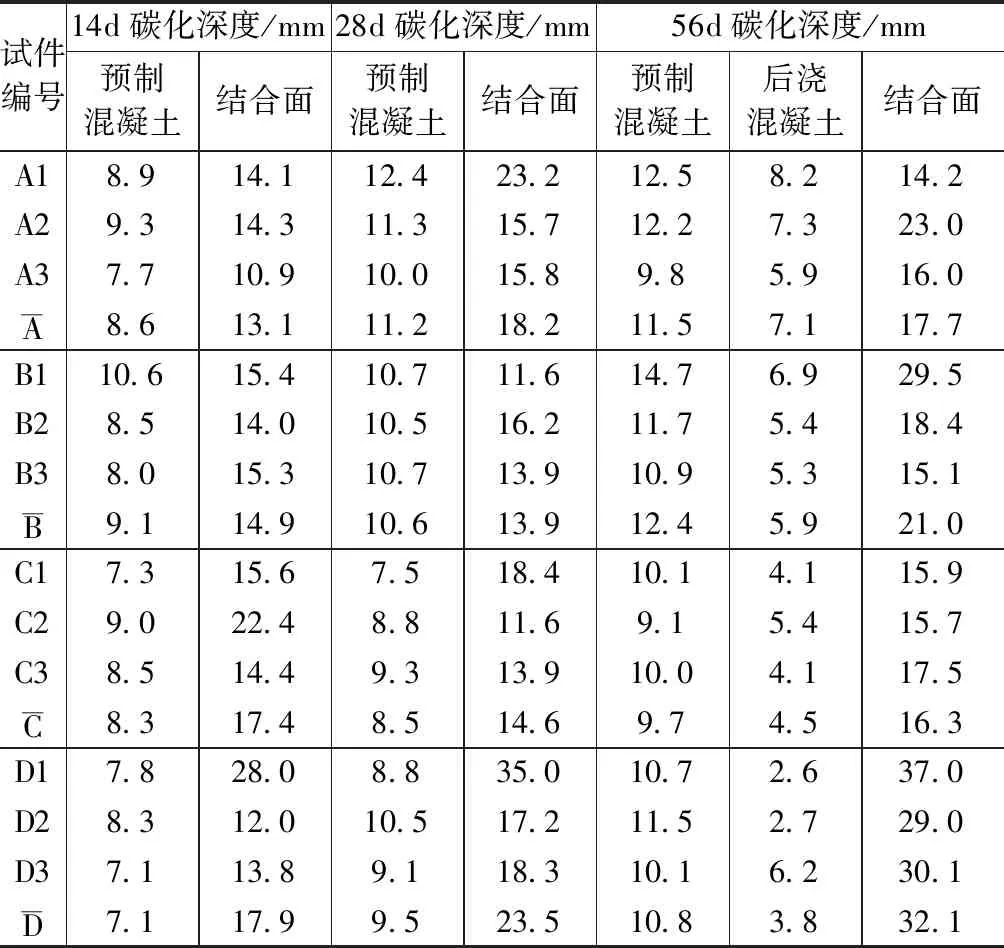

碳化深度试验结果 表2

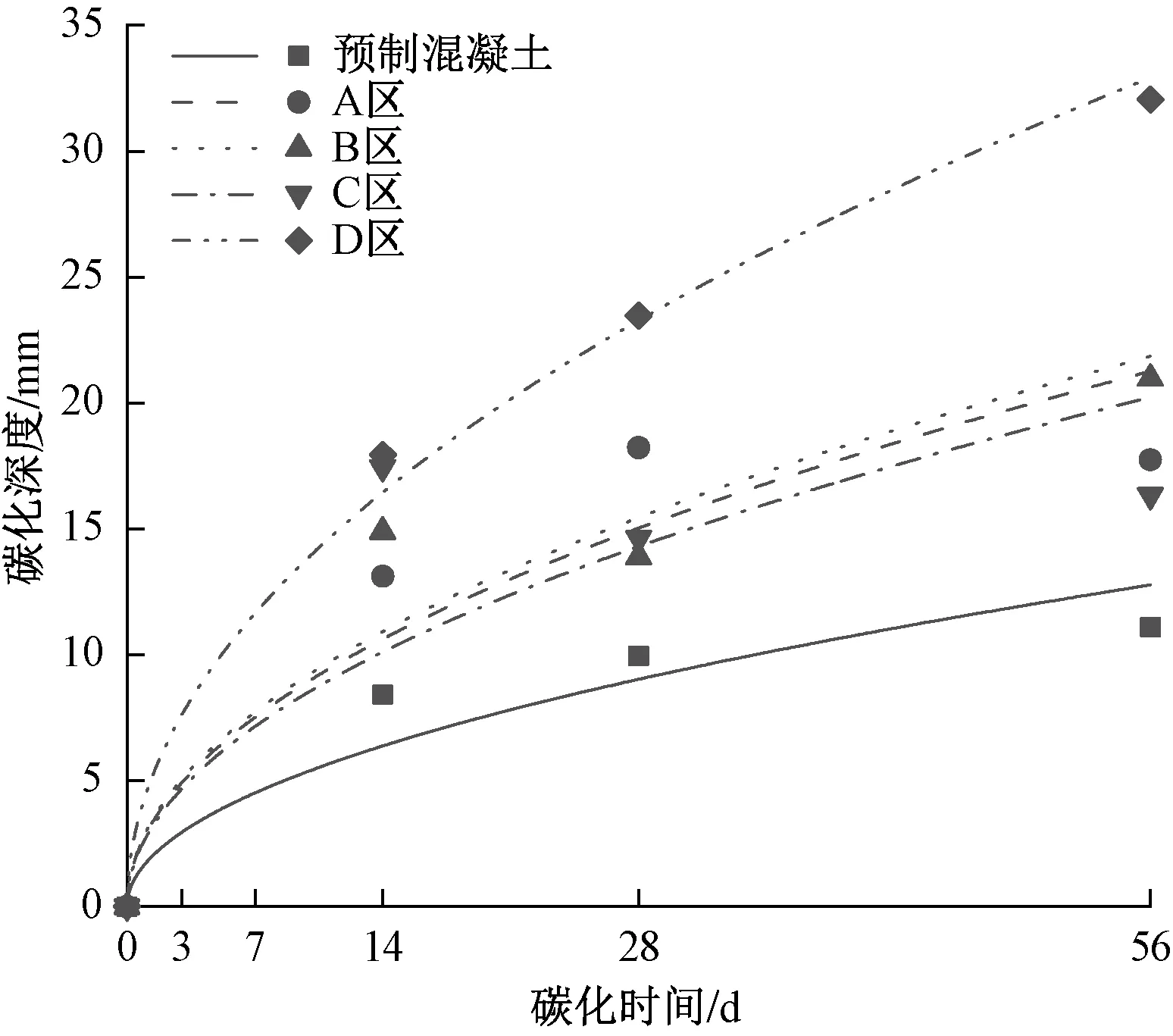

图9 各清理状况下结合面碳化深度对比

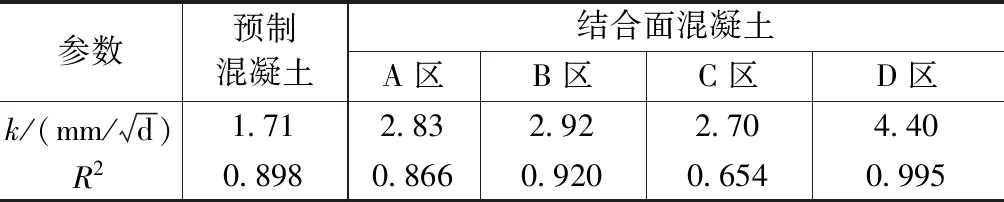

碳化系数拟合结果 表3

可见,各清理状况下结合面的碳化系数均大于混凝土本体,证明结合面是装配式混凝土结构耐久性的薄弱环节。A区与B区试件组的碳化系数差异不明显,说明清理结合面后是否洒水湿润对结合面抗碳化能力影响不显著,而D区试件组的碳化系数大于C区试件组,说明未清理结合面的情况下,洒水湿润可以提高结合面抗碳化能力。在其他试验条件相同时,结合面正拉粘结强度与抗碳化能力正相关,文献[1]中植筋拉拔试验证明清理+洒水湿润和清理+不洒水湿润两种清理状况下结合面强度无显著差异,与本次碳化试验结果一致。由于施工过程中未按JGJ 1—2014规程要求对结合面进行清理+洒水湿润,不清理+不洒水湿润清理情况的试件组结合面碳化系数为预制混凝土的2.6倍。

2.3 结合面的界面系数分析

为量化结合面对混凝土抗碳化能力的影响,定义单个试件的界面系数BI:

(1)

式中BI为无量纲参数,BI=1代表结合面对混凝土碳化无影响,BI>1代表结合面会削弱混凝土的抗碳化能力。

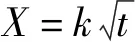

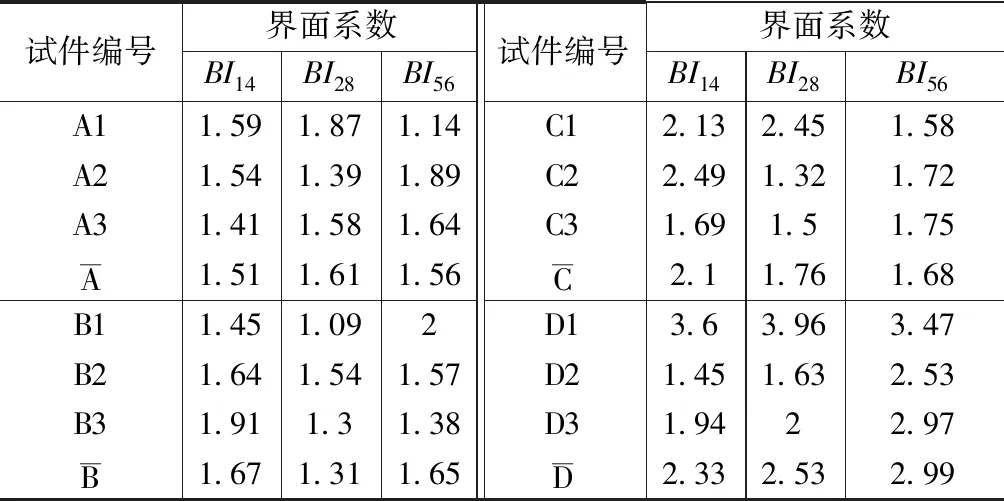

以BIn表示快速碳化n天时的BI值(n=14,28,56),BIi表示不同结合面清理情况分区i的BI值(i=A,B,C,D),结果见表4。取同组3个试件界面系数的平均值为该清理状况下结合面的界面系数,界面系数对比见图10。

界面系数对比 表4

图10 不同清理状况下界面系数对比

总体上BID>BIC>BIC>BIA>1,按照JGJ 1—2014规程清理的结合面混凝土界面系数约为1.5~1.6。快速碳化14d时,结合面未清理的C,D区试件组界面系数大部分超过2.0,表明后浇前不清理结合面会显著降低混凝土的抗碳化能力。快速碳化56d时,C区试件组界面系数平均值为1.68,与A,B区试件组较为接近,D区试件组界面系数平均值则达到2.99,表明未进行清理+洒水湿润的结合面抗碳化能力较差,且洒水湿润可以减小结合面未清理对抗碳化能力的影响。对比各清理状况下界面系数随碳化时间的变化规律,按JGJ 1—2014规程要求清理的A区试件组界面系数平均值稳定在1.5左右,不按JGJ 1—2014规程要求清理的D区试件组界面系数平均值则逐渐由2.33增大至2.99。

3 结合面混凝土碳化模型及影响系数

3.1 结合面混凝土碳化模型

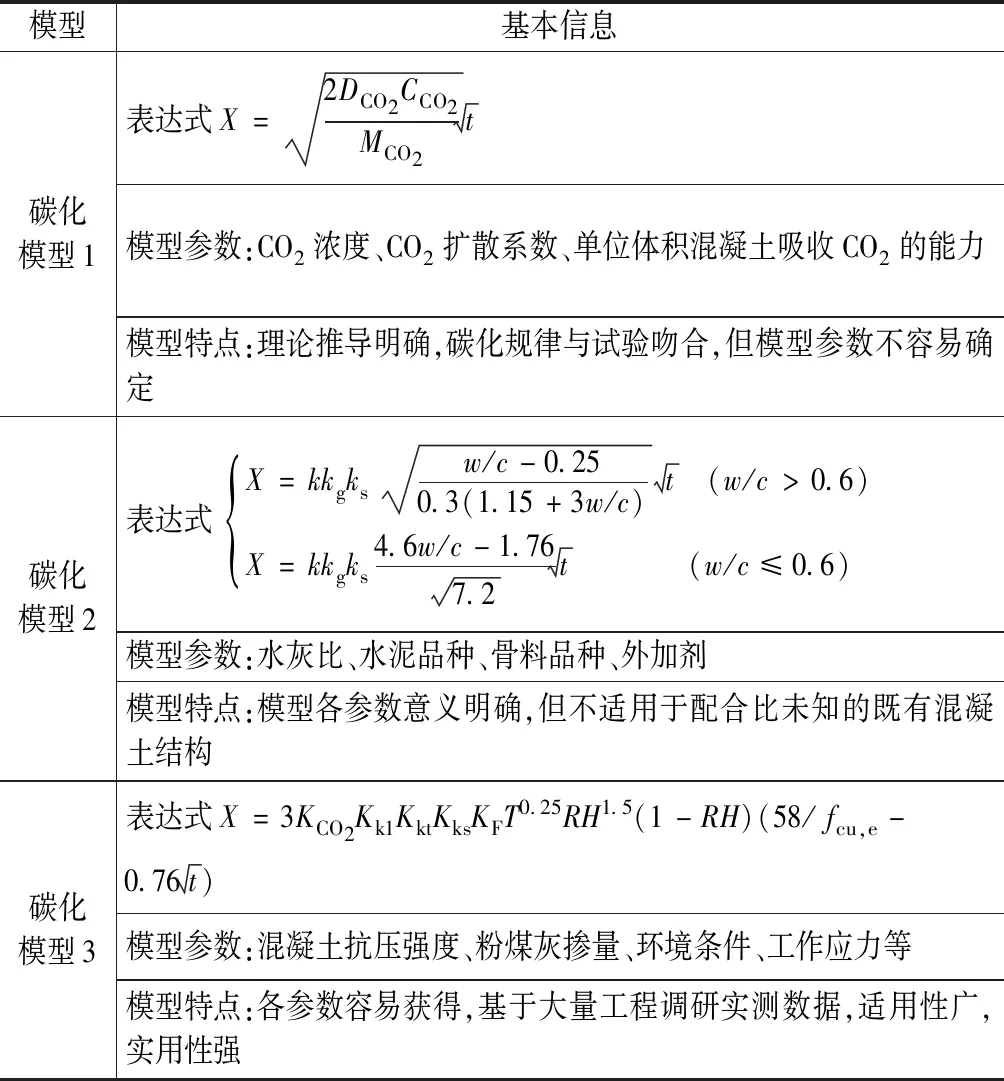

通过理论研究与实测数据统计分析,国内外学者提出了众多基于不同参数的混凝土碳化模型[7-9],3种典型的模型及其特点见表5。碳化模型1为基于Fick定律的理论模型,碳化模型2为基于配合比的经验模型,碳化模型3为基于抗压强度的实用模型。

3种典型碳化模型及其特点 表5

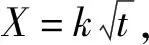

对比现有模型的理论基础、优缺点及实用性,本文选用《既有混凝土结构耐久性评定标准》(GB/T 51355—2019) 中的实用碳化模型:

X=3KCO2Kk1KktKksKFT0.25RH1.5(1-

(2)

3.2 结合面混凝土碳化影响系数

试验结果表明,由于两次浇筑的混凝土结合面处存在一个类似的微裂纹,CO2和水的渗入扩散速度更快,装配式结构混凝土结合面相比整体现浇混凝土的碳化速度更快。为了反映结合面处混凝土抗碳化能力的降低,在式(2)模型基础上乘以结合面碳化影响系数KⅠ以考虑结合面的不利影响。

快速碳化56d时,A,B,C区试件组结合面界面系数BI56比较接近,平均值为1.63;结合面清理状况较差的D区试件组碳化深度相对较大,界面系数BI56平均值为2.99。综合本文试验结果,现浇结构及装配式结构中的非结合面混凝土取KⅠ=1.0;混凝土结合面处取KⅠ=1.7;当考虑结合面施工质量存在缺陷时,可根据结合面正拉粘结强度及破坏断面积灰清理状况对KⅠ进行适当调整,当结合面正拉粘结强度显著低于混凝土本体或者破坏面积灰比例较高时,取KⅠ=3.0,其他情况KⅠ可以在1.7~3.0之间插值。

4 试验验证结果

碳化模型验证结果 表6

5 结论

(1)混凝土结合面是装配式结构耐久性的薄弱部位,即使按照JGJ 1—2014规程要求清理,结合面混凝土抗碳化能力依然弱于混凝土本体,结合面碳化系数约为混凝土本体的1.5倍。

(2)结合面清理质量对其抗碳化能力有显著影响,若不清理+不洒水湿润结合面,结合面混凝土碳化系数最大可达到预制混凝土本体的3倍;在清理结合面的情况下,是否洒水湿润对结合面抗碳化能力影响不显著,但在不清理的情况下,后浇混凝土前洒水湿润结合面对于结合面混凝土的抗碳化能力有改善作用。

(3)按照JGJ 1—2014规程要求处理,结合面碳化系数相对稳定,其不随碳化时间而发生变化;不按照JGJ 1—2014规程要求处理,结合面碳化系数随碳化时间表现出不同的特征。快速碳化14d时,结合面混凝土碳化系数从小到大对应的结合面清理状况依次为清理+洒水湿润、清理+不洒水湿润、不清理+洒水湿润和不清理+不洒水湿润;快速碳化时间大于28d时,清理+洒水湿润、清理+不洒水湿润和不清理+洒水湿润这三种状况的碳化系数之间差异不显著,但不清理+不洒水湿润的碳化系数明显较大;不清理+不洒水湿润的结合面碳化系数随着碳化时间的增加有明显增大趋势。

(4)因预制构件粗糙面的处理方式会影响结合面抗碳化能力,在研究粗糙面处理工艺时应关注处理方式对结合面耐久性的影响。

(5)考虑到结合面及其施工质量对混凝土抗碳化能力的不利影响,提出了采用结合面影响系数修正现有碳化模型的方法。经验证,修正后的模型预测结果与试验实测结果吻合较好。