装配整体式混凝土结构套筒灌浆质量检测与缺陷整治的研究进展*

2021-03-26李向民许清风

肖 顺,李向民,许清风

(上海市建筑科学研究院有限公司 上海市工程结构安全重点实验室, 上海 200032)

0 引言

近年来,我国持续推进建筑工业化与住宅产业化,并积极鼓励装配式建筑的发展[1-2],其中装配式混凝土结构得到了大力推广。装配式混凝土结构由预制构件连接而成,而钢筋的连接方式包括套筒灌浆连接、浆锚搭接连接与机械连接等,其中套筒灌浆连接在实际工程中应用最为广泛。

钢筋套筒灌浆连接技术是由美国国家工程院院士YEE A A[3]于1968年发明的,并被首次成功应用于夏威夷38层Ala Moana酒店的全预制装配式结构中,引起了工程界轰动[4]。日本于1972年引进并改良了该技术,采用该技术建造的建筑表现出了优异的抗震性能[5]。2007年我国北京万科最先从日本引进了该技术[6],随后该技术在我国得到了广泛的研究与应用[7-12],并已被纳入相关技术标准[13-18]中。

装配式建筑在地震作用下的破坏通常集中于连接部位,套筒灌浆连接的可靠性对装配式建筑的整体安全性影响重大,因此应对套筒灌浆连接的质量进行严格管控。发达国家的建筑工业化起步较早,并于第二次世界大战之后兴盛起来,以应对战后房荒与劳动力紧缺的难题。然而,国外鲜有关于套筒灌浆质量检测的文献报道,发达国家的装配式建筑主要依靠工人系统培训、合理工法与有效管理来保证套筒灌浆质量。近年来我国装配式建筑发展迅速但发展时间短,存在工厂制作精度不高、现场人员培训不足、监管不到位等现象,实际工程中套筒灌浆出现了一些质量问题,因此亟需实用的检测手段对套筒灌浆质量进行有效检测,并研发适用的套筒灌浆缺陷整治技术以恢复灌浆套筒的结构性能。

针对套筒灌浆连接的质量管控问题,学术界与工程界提出了许多无损与微损检测技术可供使用,如预埋元件法、X射线法、机械波法、电路法、成孔法、取样法等,其中一些方法已被纳入相关技术标准中。上海市工程建设规范《装配整体式混凝土建筑检测技术标准》(DG/TJ 08-2252—2018)[19]已吸收了预埋传感器法、预埋钢丝拉拔法、X射线胶片成像法;安徽省地方标准《装配式混凝土结构检测技术规程》(DB34/T 5072—2017)[20]已吸收了预埋传感器法、冲击回波法;山东省工程建设标准《装配式混凝土结构现场检测技术标准》(DB37/T 5106—2018)[21]已吸收了预埋传感器法、超声断层层析成像法。

本文首先对这些检测方法的原理、特点、研究进展与应用现状进行介绍,对各种检测方法做出比选,并对后续研究方向进行展望,以期为实际工程中套筒灌浆连接的质量管控与性能恢复提供参考与指导。

1 套筒灌浆质量无损检测技术

目前,在装配式混凝土结构套筒灌浆质量管控方面,学术界与工程界提出了许多无损检测技术可供使用,主要包括预埋元件法、X射线法、机械波法与电路法等四大类。

1.1 预埋元件法

预埋元件法是在试件内预埋检测元件对套筒灌浆饱满度进行检测,包括预埋传感器法与预埋钢丝拉拔法。

1.1.1 预埋传感器法

预埋传感器法的原理是:灌浆前在套筒出浆孔预埋阻尼振动传感器(图1),在灌浆过程中和灌浆料初凝前实时测量振动能量值。通过能量值的衰减情况来实时判断传感器是否被灌浆料包裹,从而确定套筒灌浆是否饱满。如发现不饱满情况,可立即进行补灌,达到灌浆质量管控的目的。该方法又称为阻尼振动法。阻尼振动传感器可在激励驱动下产生振动,其振幅因阻力而随时间衰减[22]。当传感器周围的介质分别为空气、水、灌浆料时,阻尼系数依次增大,传感器振幅的衰减速率不断增加。

图1 阻尼振动传感器

LI X M等[23]采用预埋传感器法在实验室与实际工程现场对套筒灌浆饱满度进行了检测研究,并给出了灌浆饱满度的判别标准:当振动能量值不大于100时,判定为Ⅰ类,灌浆饱满;振动能量值介于100~150之间时,判定为Ⅱ类,灌浆基本饱满;振动能量值大于150时,判定为Ⅲ类,灌浆不饱满。一般情况下,Ⅰ类、Ⅱ类情况不需处理,而Ⅲ类情况需要进行补灌。

崔珑等[24]采用预埋传感器法对实际工程的预制混凝土剪力墙内套筒灌浆饱满度进行了检测,发现预埋传感器不仅可用于初次灌浆时的检测,还可用于漏浆后再次补灌时的检测。

采用预埋传感器法,当现场检测出灌浆不饱满时,可立即进行补灌,从而实现灌浆质量的事中有效管控。目前,该方法已纳入上海市、安徽省与山东省的地方标准[19-21]中。

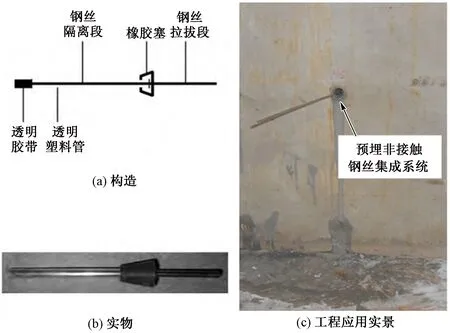

1.1.2 预埋钢丝拉拔法

预埋钢丝拉拔法的原理是:灌浆前在套筒出浆孔预埋高强钢丝,待灌浆料灌注并养护一定时间后,对预埋钢丝进行拉拔,通过拉拔荷载值来判断灌浆饱满程度。高润东等[25-26]采用预埋钢丝拉拔法对套筒灌浆饱满度进行了实验室与工程现场的检测研究,验证了该方法的可行性,并建议高强钢丝直径取5mm,锚固长度取30mm,灌浆料养护龄期选择3d,钢丝长度酌情确定。预埋钢丝拉拔法常常与内窥镜法结合使用,以提高套筒灌浆缺陷判别的准确性。

在预埋钢丝拉拔法研究成果[25]的基础上,高润东等[27]在套筒出浆孔管道内用透明塑料管将钢丝隔离,使其与灌浆料非接触,如图2所示,提出了预埋非接触钢丝拉拔成孔法,并在实验室与工程现场开展了检测试验。与预埋钢丝拉拔法相比,该方法取消了钢丝锚固段,可实现手动拉拔,便于实施。而且,预埋非接触钢丝拉拔成孔后,可直接借助工业内窥镜检测套筒灌浆饱满度及缺陷深度等[27]。

图2 预埋非接触钢丝集成系统[27]

目前,预埋钢丝拉拔法已经过实际工程的检验,可对套筒灌浆饱满度进行有效检测。预埋的高强钢丝可重复使用,且检测设备和高强钢丝均较易获得。预埋钢丝拉拔法已纳入上海市工程建设规范《装配整体式混凝土建筑检测技术标准》(DG/TJ 08-2252—2018)[19]中。

1.2 X射线法

X射线能够穿透可见光无法穿透的物质,并具有在物质中衰减的特性,X射线法正是基于此开发的一种无损检测方法。根据检测设备类型的不同,可分为X射线工业CT技术与便携式X射线技术。

1.2.1 X射线工业CT技术

工业CT(Computed Tomography)技术即工业用计算机断层成像技术,能够以二维断层或三维立体图像的形式检测内部结构,是目前最佳的无损检测技术。X射线工业CT技术具有如下优势:1)基本不受材料种类、外形、表面状况的影响;2)结果直观,以图像灰度来分辨内部结构及缺陷情况,并可得到三维图像;3)图像清晰、对比度高[28-31]。

高润东等[32]率先在实验室将X射线工业CT技术应用于套筒灌浆密实度的检测,对测试试件进行了竖向与横向断层扫描、数字成像(Digital Radiography,DR)透视,检测结果见图3(图中套筒内灰色区域表示灌浆区域、黑色区域表示未灌浆区域,套筒外灰色区域表示混凝土)。肖杨等[33-34]与陶里等[35]也分别采用X射线工业CT技术研究了单独套筒的灌浆缺陷分布规律,研究结果[32-35]表明,X射线工业CT技术可明确区分出套筒内灌浆区域和未灌浆区域;该方法可排除钢筋、套筒外壁、混凝土等的遮挡,对双排套筒布置等复杂情形也有效;该方法能够清晰显示套筒内的灌浆缺陷。

图3 X射线工业CT技术检测结果[32]

目前,X射线工业CT技术已实现实验室套筒灌浆质量的有效检测。但由于X射线工业CT检测设备过于庞大且放射性非常高,无法实现工程现场的检测,这极大地限制了该方法的应用[36]。

1.2.2 便携式X射线技术

由于X射线工业CT技术无法实现工程现场检测,上海市建筑科学研究院有限公司又开展了便携式X射线技术检测套筒灌浆密实度的试验研究[36-39]。便携式X射线技术无需预埋元件,具有便携性,可用于工程现场检测。根据后期图像处理方式的不同,便携式X射线技术又可细分为X射线胶片成像法、X射线计算机成像(Computed Radiography,CR)法、X射线数字成像(DR)法。

张富文等[36]采用便携式X射线胶片成像法对200mm厚预制剪力墙的套筒灌浆密实度开展了实验室检测与实际工程现场检测。结果表明,对于单排居中或梅花形布置的套筒,便携式X射线胶片成像法都能对套筒灌浆缺陷做出明确判定。郭辉等[40]研究发现便携式X射线胶片成像法对厚度超过230mm墙体内的套筒灌浆缺陷无法进行有效检测。

X射线胶片成像法成像较模糊,且需要后期洗片,效率较低[36]。计算机成像法(CR法)属于间接二次成像(IP成像板→潜像形成→扫描读取→图像输出),成像环节较多,部分有用信息丢失,信噪比降低,成像有些模糊。而数字成像法(DR法)属于直接成像(平板探测器→图像输出),成像环节少,有用信息损失少,信噪比高,图像清晰度高[37]。李向民等[37]采用X射线数字成像法对预制剪力墙套筒灌浆质量进行了实验室和工程现场的检测,结果表明,X射线数字成像法对预制剪力墙内单排居中或梅花形布置套筒灌浆质量检测较为有效,而对双排对称布置的套筒灌浆质量检测时应辅以破损法;X射线数字成像法比X射线胶片成像法、X射线计算机成像法都更为清晰。另外,王卓琳等[38]通过试验验证了X射线数字成像法在浆锚搭接灌浆密实度检测方面的有效性,同时发现X射线数字成像法优于X射线胶片成像法和X射线计算机成像法。

由于钢筋套筒连接构造复杂,X射线数字成像法的成像清晰度有待进一步提高;并且通过肉眼对图像进行定性判断,受主观因素影响较大,需要建立检测结果的定量评定标准[39]。高润东等[39]在实验室与工程现场检测的基础上,提出了基于X射线图像灰度变化的套筒灌浆缺陷识别方法,该方法不仅提高了X射线数字成像法的成像清晰度,而且采用灌浆区归一化灰度值实现了图像的定量识别,并可在套筒全长范围内进行连续灰度分析,如图4所示。当灌浆区归一化灰度值不大于0.65时,可判定灌浆饱满;当灌浆区归一化灰度值不小于0.85时,可判定灌浆不饱满(即存在灌浆缺陷);当灌浆区归一化灰度值介于0.65 ~ 0.85之间时,需要专门分析或结合其他检测方法判定。

图4 X射线数字成像法检测分析结果

目前,关于便携式X射线技术在套筒灌浆质量检测中应用的研究已较为充分,并且该方法在实验室与工程现场的检测中都得到了很好的验证。经过不断改进,该方法已发展得较为成熟有效。但是,该方法具有一定辐射,现场必须做好安全保护措施。

1.3 机械波法

机械波法是以机械波的传播为根本而开发的一类无损检测方法,主要有冲击回波法、反射波法、超声波法与声发射法等。

1.3.1 冲击回波法

冲击回波法(Impact Echo Method,简称IE法)最初由美国康奈尔大学以及美国国家标准与技术研究院(NIST)于20世纪80年代共同提出,基于应力波的传播受固体介质特性影响的原理,被用于混凝土的内部缺陷检测[41],并于2000年被美国材料与试验协会(ASTM)确定为标准试验方法[42]。冲击回波法是利用激振锤在被测构件的混凝土表面击打,通过感应器接收到的频谱信息来分析混凝土内缺陷情况。该方法可弥补超声波法两面布设换能器的不足[43],并具有能量大、穿透力强、卓越频率分布广、现场操作方便等优点,被广泛应用于土木工程领域[44]。目前冲击回波法多用于厚大结构混凝土、预应力孔道灌浆与钢管混凝土等的密实性质量检测中,国内外对此开展了大量的试验研究与工程应用,并取得了不错的效果[43,45-53]。

刘辉等[54]采用冲击回波等效波速法(Impact Echo Equivalent Velocity Method,简称IEEV法)对套筒灌浆密实度检测进行了试验研究,该方法的基本原理是:在套筒正上方沿纵向连续激振,应力波经过套筒内非密实区时将发生绕行,反射回来的用时变长,如图5所示,以此来判别套筒灌浆的密实区与非密实区。刘志豪[55]采用冲击回波法对套筒灌浆缺陷开展了室内试验研究与工程现场检测。

图5 IEEV法检测套筒灌浆密实度原理示意图[54]

研究结果[54-55]表明,对于钢筋套筒居中布置的试件,分布钢筋的存在对套筒灌浆密实度的定性判断没有影响,但会导致定量结果产生误差;对于钢筋套筒双排布置的试件,冲击回波法甚至无法定性判断灌浆密实区与非密实区。目前,采用冲击回波法检测套筒灌浆密实度具有一定的可行性,但仍需进一步改进检测方式和检测设备,以提高检测的准确性和可靠性。

1.3.2 反射波法

反射波法的原理和冲击回波法类似,常用于基桩完整性检测[56]。该方法的基本原理是:在桩顶锤击激发出应力波,由于桩身缺陷会引起波阻抗(即基桩对动量传递的抵抗能力)的变化,当应力波沿桩身向下传播至波阻抗变化的截面时就会反射,这将同时引起波形时域信号与频谱成分的改变。对反射回来的应力波信号进行处理分析,就可以识别出基桩的损伤状态[57-58]。由此可知,该方法的关键在于应力波信号的处理方法。

一些学者[57,59-64]为了检测基桩的缺陷,通过数值模拟得到大量含有不同缺陷基桩的响应时程曲线,利用小波分析对响应曲线进行分解,得到特征值与特征向量,为神经网络的学习提供大量训练样本,同时建立特征向量与基桩缺陷水平之间的对应关系。由于小波分析的时频域分析属性与神经网络的非线性映射特性,该方法可实现基桩缺陷的智能化识别,避免人为主观因素的干扰。

韩笑等[65]从基桩缺陷检测中受到启发,将反射波法用于预制柱套筒灌浆缺陷检测,建立了有限元模型以获得不同损伤下的训练样本,采用Sym8小波对预制柱的加速度时程曲线进行分解,并通过BP(Back Propagation)神经网络构建起特征向量和预制柱套筒连接段等效弹塑性损伤的对应关系。

反射波法可实现装配式结构的套筒灌浆缺陷的智能化识别,但目前尚缺乏实际工程应用的验证,仍需对其进行深入研究。

1.3.3 超声波法

根据费马原理,超声波沿时程最短的路径传播。当结构中存在空穴等缺陷时,由于超声波在空气中的传播速度为340m/s,而在钢材与混凝土中的传播速度高达4 000~6 000m/s,故超声波会绕过缺陷区,沿耗时最小的路径传播[66-68]。因此可基于此原理对结构中的空穴等缺陷进行检测。

目前超声波法在钢管混凝土质量检测方面的研究与应用均较成熟,并发展出了首波声时法、波形识别法和首波频率法[69-74]。其中,首波声时是探头接收到首波(最先到达的一条超声波)的声时参数,受外界干扰较小[69]。

由于套筒灌浆连接和钢管混凝土在形式上有所相似,因此一些学者尝试将超声波法应用于套筒灌浆缺陷的检测中。聂东来等[75]采用首波声时法对套筒灌浆密实性检测开展了试验研究,YAN H等[76]对单独套筒与剪力墙中套筒的灌浆密实度进行了超声波检测。研究[75-76]发现,套筒连接中灌浆缺陷的存在使超声波的传播速度与振幅均发生衰减,而缺陷区与非缺陷区的声速值具有明显的界限,从而可检测出灌浆缺陷的位置;同时根据超声波的声速值与振幅值可有效区分灌浆套筒和未灌浆套筒。

还有一些学者对超声波法进行了不同改进之后,用于套筒灌浆缺陷的检测。姜绍飞等[77]从理论上推导了超声波首波的传播路径,提出了基于t分布的超声波法,并在实验室证实了该方法适用于小样本抽样的套筒灌浆密实度检测。LI Z H等[78]提出了一种基于小波包能量的超声波检测方法,对包裹混凝土的套筒灌浆密实度开展了试验研究,该方法可有效检测出达到一定尺寸的灌浆缺陷,但仍无法排除横向钢筋的影响。LI D S等[79]采用超声导波(即经介质边界制导传播的超声波)法对套筒灌浆缺陷进行了检测研究,并提出了能够反映灌浆缺陷水平的损伤指数。

目前超声波法仅适用于单排布置钢筋套筒灌浆的检测,而实际工程中多采用双排布置。采用超声波法需要在试件两侧对应位置分别布置发射与接收换能器,检测条件要求较高。另外,超声波法只能定性分析是否有灌浆缺陷,不能给出缺陷的大小[75,80]。总之,现阶段超声波法仍不能适用于实际工程中的套筒灌浆缺陷检测。

1.3.4 声发射法

声发射(Acoustic Emission,简称AE)是材料在变形过程中因能量快速释放而产生瞬态弹性波的现象[81-83]。声发射波来自被测物体本身,无需外部设备提供,材料的弹性变形、塑性变形、断裂、损伤等都是声发射源。声发射波的频率范围十分宽广,从数赫兹到数兆赫兹,所以声发射法的灵敏度非常高[84]。由于材料的变形或损伤可能很小,其声发射信号很微弱,因此需要先借助传感器进行探测,再利用放大器进一步放大,然后通过分析系统处理信号,最终进行检测评估[85],声发射法检测的整个流程如图6所示[86]。

图6 声发射法检测原理图[86]

声发射技术起始于20世纪30年代,最初被用于矿山岩石爆破、地质工程、航空航天等领域[87]。20世纪50年代后,学者们开始研究混凝土材料受力后的声发射特性[88-92]。最近20多年,声发射技术被广泛应用于桥梁、大坝等基础设施以及建筑结构的检测中[92-96]。目前,声发射检测已成为复合材料、压力容器、金属加工、钢结构、混凝土结构等领域的材料损伤识别与评估的重要方法[97-98]。

PARKS J等[99]采用声发射技术对全灌浆套筒与半灌浆套筒的受力破坏模式进行了试验研究,发现声发射技术可用于识别前者的钢筋断裂失效模式与后者的钢筋拔出失效模式。同时,对采用套筒灌浆连接的预制混凝土柱-基础和柱-墩帽的受力破坏过程进行了声发射监测,监测到了混凝土的裂缝发展以及柱身的旋转变形。但并未对套筒灌浆质量进行检测。

声发射法具有敏感性高、受构件形状影响小、对外部环境适应性强、效率高等优点;但也存在易受机电噪声干扰、具有不可逆性且对操作人员技术水平要求高、只能定性分析等不足[100]。目前,还没有专门针对套筒灌浆密实度的声发射检测的研究与应用,需对其进行可行性研究。

1.4 电路法

电路法是利用电路原理而开发的检测方法,包括电阻法与压电阻抗技术。

1.4.1 电阻法

套筒内灌浆料具有导电性,且其导电性随着灌浆料水化时间的增加而下降,电阻法正是利用这一特性来检测套筒灌浆是否饱满[101],其检测装置如图7所示。郭辉等[101]在实验室采用电阻法对套筒灌浆饱满度进行了检测研究,结果发现,该方法可以对套筒灌浆饱满度进行有效判别。但是,该方法只能检测套筒上部缺陷,并且目前尚处于研究阶段,缺乏实际工程的验证。

图7 电阻法检测装置[101]

1.4.2 压电阻抗技术

压电材料具有压电效应,即所施加的机械力与电荷之间存在相关关系。将压电元件置于结构表面或内部,可根据其返回的电信号来判断结构的损伤状态,这就是压电阻抗技术用于结构损伤检测与监测的基本原理[102]。20世纪90年代,LIANG C等[103]最早将压电阻抗技术应用于结构健康监测中,随后该方法在结构损伤识别与损伤检测中得到了广泛应用[104-110]。

陈文龙等[111]采用压电阻抗技术对套筒灌浆密实度检测进行了试验研究,发现可根据电信号频谱曲线的谐振频率和峰值变化对套筒灌浆密实度进行判断。但是,该方法目前尚处于研究阶段,缺乏实际工程的检验。

2 套筒灌浆质量微/破损检测技术

尽管研发了较多的套筒灌浆无损检测技术,但由于实际工程中套筒灌浆质量问题非常复杂,且部分无损检测技术需要在灌浆前预埋相关的测试元件,因而无损检测技术还不能全面有效地检测套筒灌浆缺陷。学术界与工程界又提出了很多微损和破损检测技术,主要包括成孔法与取样法等。

2.1 成孔法

成孔法是在套筒出浆孔或套筒壁上形成孔道、成孔后采用内窥检查设备对套筒内部灌浆情况进行检测的方法,包括预成孔内窥镜法与钻孔内窥镜法。

2.1.1 预成孔内窥镜法

孙彬等[112]采用预成孔内窥镜法在实验室对预制剪力墙套筒灌浆的饱满度进行了检测研究,设计了一种新型预成孔装置,如图8所示。该装置由成孔棒及其外侧包裹的热缩材料、橡胶塞组成。灌浆结束后将该装置放入出浆孔,待灌浆料凝固后取出成孔棒即可形成检测孔道,再利用工业内窥镜检测灌浆饱满情况及缺陷深度。

图8 预成孔装置[112]

因未灌满或回流导致的灌浆缺陷一般位于套筒顶部,采用预成孔内窥镜法对其进行检测是有效的。但是,若灌浆缺陷位于套筒中部或底部,则该方法就无法达到检测目的。而且,该方法需要预先埋置预成孔装置,对于未埋置预成孔装置的套筒无法进行检测。另外,该方法尚需实际工程的检验。

2.1.2 钻孔内窥镜法

李向民等[113-116]采用钻孔内窥镜法在实验室与工程现场对套筒灌浆饱满度开展了检测研究。钻孔内窥镜法与预成孔内窥镜法的成孔方式不同,钻孔内窥镜法是在套筒出浆孔或出浆孔与灌浆孔连线任意位置处钻孔形成检测孔道,再利用工业内窥镜检测灌浆饱满度及缺陷深度,检测结果见图9。

图9 内窥镜检测结果[113]

李向民等[113]还根据套筒灌浆缺陷的特征,提出了灌浆饱满度的计算公式,可实现套筒灌浆缺陷的定量评估。如图10所示,可采用式(1)计算灌浆饱满度。当x=0时,取P=100%,判定灌浆饱满;当P>100%时,取P=100%,判定灌浆饱满。

图10 灌浆饱满度计算简图[113]

P=[8d-(x-y)]/(8d)·100%

(1)

式中:P为灌浆饱满度;8d为套筒内钢筋锚固长度,其中d为钢筋公称直径;y为锚固长度最高点相对于钻孔孔道底部位置的深度,若锚固长度最高点低于钻孔孔道底部位置,则y为正值,否则y为负值;x为内窥镜所测得的灌浆缺陷深度。

钻孔内窥镜法适用于全灌浆套筒和半灌浆套筒内灌浆饱满度的检测,结果清晰直观。对套筒连接力学性能无明显不利影响,还可利用检测孔道对灌浆缺陷进行补灌修复,并且已经过实际工程的检验。

该方法最大的优势在于不需要预埋检测元件,可实现对检测位置的随机抽样,对已建成的装配整体式混凝土结构同样适用,通过钢筋探测仪探测出套筒的位置即可进行有效检测。

2.2 取样法

取样法是通过直接或间接取出试样的方式来达到套筒灌浆检测的目的,包括套筒原位取样法与小直径芯样法。

2.2.1 套筒原位取样法

石磊等[117]与崔珑等[118]从实际工程的预制混凝土剪力墙中抽样剔凿出钢筋套筒灌浆连接接头,通过力学性能试验对其施工质量进行了验证性检验。由于该方法对墙体有较大损坏,因此要选择受力较小的部位进行取样。剔凿出钢筋套筒连接接头后,要立即对剔凿位置进行修补整治,但修补整治较为复杂且效果有待检验。

2.2.2 小直径芯样法

套筒与其内部的灌浆料都包裹在混凝土中,只在灌浆孔、出浆孔等处与外界相通。灌浆料强度是影响套筒连接性能的重要因素,因此毛诗洋等[119]参考钻芯法检测混凝土强度的思路[120],提出了用于检测套筒灌浆料实体强度的小直径芯样法。截取套筒灌浆孔、出浆孔等处硬质PVC(Polyvinyl Chloride,聚氯乙烯)管内的灌浆料,加工成高径比为1∶1的小直径芯样,如图11所示,对其抗压强度进行测试。毛诗洋等[119]还提出了小直径芯样与标准试样的强度换算关系,从而对灌浆料的强度进行评估。

图11 灌浆料小直径芯样[119]

小直径芯样法不会对结构造成损伤,可对套筒内灌浆料的强度进行评定,但该方法只能检测灌浆料的强度而不能检测套筒灌浆的饱满度,且由于芯样直径小导致检测结果离散性较大。

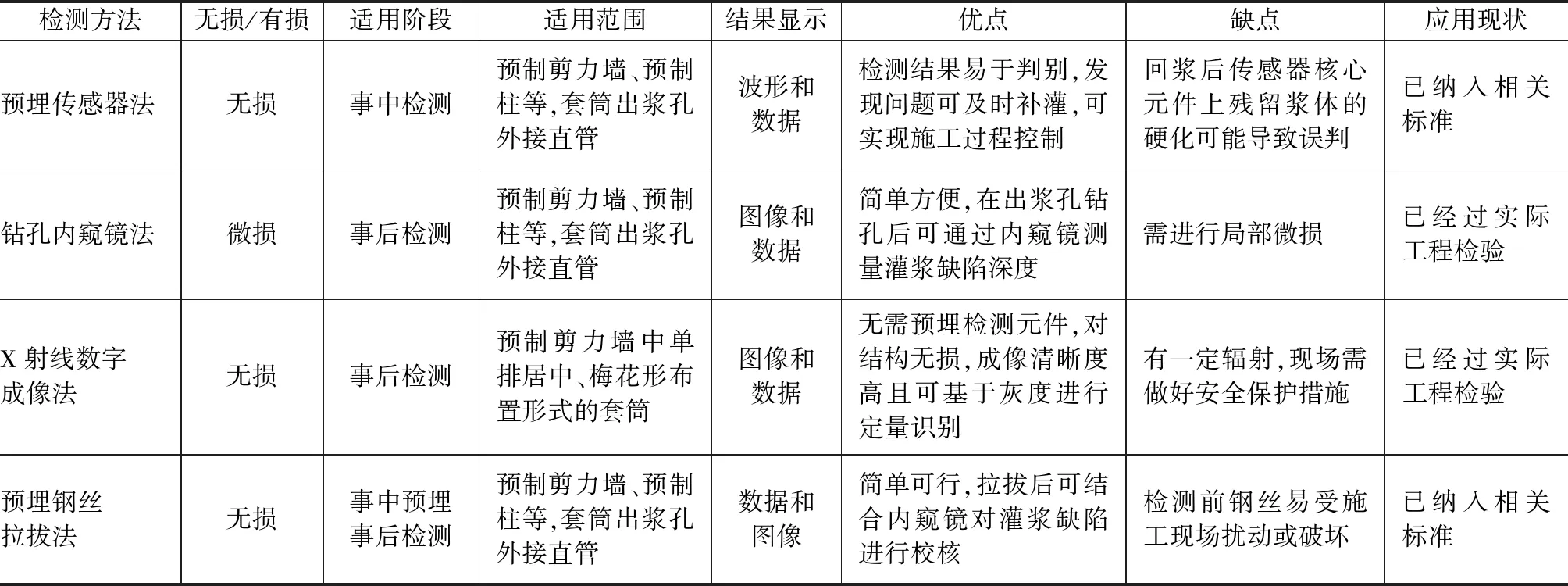

3 检测方法的比选

上文对用于套筒灌浆质量管控的检测方法的原理、特点、研究与应用现状进行了介绍,这些方法各有优劣,适用条件也不尽相同。总体来看,预埋传感器法、钻孔内窥镜法、X射线数字成像法、预埋钢丝拉拔法是当前研究较为充分、使用较为方便、检测效果较好的四种方法,四种方法的特点见表1。

四种检测方法的特点 表1

其中预埋钢丝拉拔法与预埋传感器法已纳入上海市工程建设规范《装配整体式混凝土建筑检测技术标准》(DG/TJ 08-2252—2018)[19]中,这四种方法已纳入中国工程建设标准化协会标准《装配式混凝土结构套筒灌浆质量检测技术规程》(T/CECS 683—2020)[121]中。

从表1可知,预埋传感器法对于套筒灌浆质量事中控制非常有效,故对于实际工程的套筒灌浆质量事中检测,建议采用预埋传感器法。钻孔内窥镜法、X射线数字成像法和预埋钢丝拉拔法均可用于事后质量检测,但钻孔内窥镜法更加直观有效、安全方便,且更利于灌浆缺陷的修复整治。因此,对于实际工程的套筒灌浆质量事后检测,建议采用钻孔内窥镜法,必要时可用X射线数字成像法或预埋钢丝拉拔法进行补充校核。

4 套筒灌浆缺陷评估与整治

采用适用的技术手段检测出套筒灌浆缺陷后,还应对缺陷的影响效应进行评估,并采用有效的整治修复措施保证结构安全。有关套筒灌浆缺陷的评估及整治的研究可从三个层面进行阐述,分别是连接层面、构件层面与结构层面。

4.1 连接层面

高润东等[122]总结了目前实际工程中装配式混凝土结构套筒灌浆存在的典型质量问题,包括灌浆料质量不达标、钢筋割断或锚固强度不足、套筒出浆孔不出浆、套筒出浆孔浆体回流等,分析了问题原因,并提出了切实可行的解决策略。

李向民等[123]针对全灌浆套筒灌浆缺陷开展了单向拉伸试验研究,通过内置橡皮塞来准确模拟实际工程中的灌浆缺陷,考察了缺陷大小的影响规律。结果表明,对于常用型号的全灌浆套筒连接,当套筒端头灌浆缺陷长度不超过套筒内钢筋锚固长度(8d)的30%时,其接头的对中单向拉伸强度仍能符合《装配式混凝土结构技术规程》(JGJ 1—2014)[14]要求。

高润东等[124]通过在全灌浆套筒和半灌浆套筒不同位置设置灌浆缺陷,系统分析了不同位置、不同大小灌浆缺陷对钢筋套筒灌浆连接接头单向拉伸强度的影响。结果表明,无论是全灌浆套筒还是半灌浆套筒,中部缺陷对接头性能的不利影响更大。

郑清林等[125-126]通过70个半灌浆套筒连接试件研究了灌浆缺陷对半灌浆套筒连接试件力学性能的影响效应,试验参数包括缺陷位置、缺陷长度、缺陷厚度、缺陷数量、灌浆方向、钢筋偏心与灌浆料种类等。研究表明,试件发生了钢筋拔出与钢筋拉断两种破坏模式;中部缺陷与水平缺陷的不利影响更为显著;偏心试件更易产生滑移,且变形能力更差。

XU F等[127]研究了灌浆缺陷对半灌浆套筒连接接头粘结性能的影响,考虑了均匀缺陷、纵向缺陷、径向缺陷与倾斜缺陷等四种灌浆缺陷,分析了灌浆缺陷对接头粘结破坏模式与粘结应力-滑移曲线的影响。结果表明,当缺陷大小超过钢筋锚固长度(8d)的30%时,接头的破坏模式从钢筋拉断转变为钢筋拔出,同时给出了粘结强度与滑移率的经验表达式,提出了粘结应力-滑移本构模型。

ZHANG W等[128]研究了灌浆缺陷对半灌浆套筒连接接头火灾后力学性能的影响,发现两种破坏模式:钢筋断裂与粘结失效。不同类型灌浆缺陷对接头力学性能的影响取决于钢筋与灌浆料之间有效粘结面积的减少程度。当峰值温度接近600℃时,带灌浆缺陷的接头性能变得更不可靠。

灌浆缺陷对套筒灌浆连接接头的受力性能具有严重不利影响,因此十分有必要对其缺陷进行整治修复。高润东等[129]利用预埋钢丝拉拔法检测留下的孔道,在出浆孔进行扩孔注射补灌,对全灌浆套筒连接试件的灌浆缺陷进行修复整治,并通过单向拉伸试验评估了修复效果。结果表明,当扩孔孔道内径与注射器外接透明软管外径之差不小于4mm时,能保证补灌灌浆饱满;且补灌后试件的单向拉伸强度满足《钢筋套筒灌浆连接应用技术规程》(JGJ 355—2015)[15]要求。

李向民等[130]通过试验提出并验证了在全灌浆套筒不同位置修复灌浆缺陷的方法。结果表明,可通过注射器外接透明软管在套筒出浆孔直接注射补灌;或在套筒灌浆孔与出浆孔连线上灌浆料液面最低处钻孔,并沿该孔道注射补灌。补灌后套筒灌浆连接接头的单向拉伸性能满足《钢筋套筒灌浆连接应用技术规程》(JGJ 355—2015)[15]要求。

ZHENG G Y等[131]通过单向拉伸试验、高应力和大变形反复拉压试验研究了灌浆缺陷对全灌浆套筒连接接头力学性能的影响,发现随着缺陷增大,接头破坏模式从钢筋拉断转变为钢筋粘结滑移破坏。同时,通过补灌对接头进行了整治,整治后接头的力学性能与无缺陷接头相近,验证了补灌方法的有效性。

目前,灌浆缺陷对单独套筒灌浆连接接头影响效应的研究主要集中于单向拉伸试验方面,后续还需开展更多高应力和大变形反复拉压试验,以全面评估灌浆缺陷对套筒灌浆连接接头力学性能的影响规律及整治方法的修复效果。

4.2 构件层面

郑清林等[12,125]进行了通过截短钢筋模拟灌浆缺陷预制混凝土柱抗震性能影响规律的试验研究,结果表明,灌浆缺陷导致预制混凝土柱的承载力、刚度、延性与耗能能力均有所降低;对于缺陷最严重的预制混凝土柱,在外侧一排套筒均设置50%的灌浆缺陷,其承载力与刚度较无灌浆缺陷试件降低10%~30%,延性系数降低42%,耗能能力降低5%~25%。

唐和生等[132]基于文献[12]的试验结果,采用数值模拟方法考察了套筒灌浆缺陷对预制混凝土柱抗震性能的影响规律。结果表明,在弹性阶段,套筒灌浆缺陷对预制混凝土柱的承载力、刚度与延性均影响不大;而在塑性阶段,套筒灌浆缺陷会导致预制混凝土柱的承载力、延性和刚度都降低。

PARKS J E等[133]通过碳纤维(Carbon Fiber Reinforced Polymer,CFRP)布与锚杆,对采用套筒灌浆连接的严重受损的预制混凝土桥梁墩柱进行修复,如图12所示。结果表明,该方法将柱脚塑性铰位置转移至与修复区域相邻的柱区域,并且可将受损柱的承载力与变形能力恢复如初。

图12 受损预制混凝土桥梁墩柱的修复方法[133]

目前,套筒灌浆缺陷对预制混凝土构件力学性能影响规律的研究还很不充分,应对预制混凝土柱、预制混凝土梁柱节点、预制混凝土剪力墙等的灌浆缺陷影响规律开展深入研究,同时应提出灌浆缺陷的整治修复技术与施工工艺。

4.3 结构层面

灌浆缺陷对装配整体式混凝土整体结构性能影响规律的研究非常少,只有CAO Z等[134-135]对具有不同程度缺陷的装配式框架-剪力墙结构开展了静力推覆分析与地震易损性分析。结果表明,结构抗震性能受连接不足的影响很大,当缺陷发生率超过25%时,结构无法满足抗震设计的要求。故后续应继续开展更多相关研究,以全面系统地评估套筒灌浆缺陷对装配整体式混凝土结构的整体结构静力、动力性能的影响。

5 结论与展望

(1)现有的套筒灌浆质量检测技术中,预埋传感器法、钻孔内窥镜法、X射线数字成像法、预埋钢丝拉拔法是简单方便、研究充分、应用成熟、精确有效的方法。

(2)对于在建工程套筒灌浆事中检测和质量管控,建议采用预埋传感器法;对于已建工程套筒灌浆事后检测,建议采用钻孔内窥镜法,必要时可用X射线数字成像法或取样法进行补充校核。

(3)后续可结合5G(5th Generation)通讯、人工智能、大数据等新技术,建立实际工程中套筒灌浆缺陷的数据库;并对钻孔内窥镜法、预埋传感器法和X射线数字成像法等方法进行优化升级;同时提出合理的检测抽样原则与抽样数量,进一步提高套筒灌浆质量检测的精度与效率。

(4)目前关于套筒灌浆缺陷的质量检测的研究已经较为丰富,在套筒灌浆质量检测方法系统研究的基础上,后续应重点开展灌浆缺陷对装配整体式混凝土结构性能影响的深入研究,提出套筒灌浆缺陷检测、评估与整治的成套技术体系,为全面提高我国装配整体式混凝土结构的建造质量提供关键技术支撑。