高含硫天然气净化装置循环水系统改造措施

2021-03-26王增建

王增建

(中原油田石油工程技术研究院,河南 濮阳 457001)

1 概述

川东北某高含硫天然气净化厂是亚洲第一大天然气综合处理厂,每年可处理酸性原料气12×109m3,装置循环冷却水系统为间冷开式系统,共有两个循环水系统,总设计循环量50 000 m3/h以上,建有15座逆流凉水塔和10台旁滤纤维过滤器。

目前循环水系统的补水主要有联合装置的汽提净化水约150 m3/h,锅炉排污水约80 m3/h,其余由新鲜水补充。

①当装置热负荷不足或者处于节能考虑时,循环水量往往较低,甚至降低到只有正常循环量的一半左右,同时联合装置部分水冷器的进出口阀门调节,换热器用水量分配不均,出现水冷器热负荷差距较大的现象,在高浓缩倍数、低流速的条件下,极易发生堆积结垢和堵塞[1]。②汽提净化水的水质不稳定,时常出现氨氮、硫化物或总铁超标,对循环水系统的水质稳定影响较大。③新鲜生产水的钙硬总碱度较高,自然平衡pH值运行工艺下,影响循环水系统浓缩倍数的进一步提高[1]。

表1 循环水系统运行工艺参数

2 循环水系统存在的问题及危害

基于高含硫天然气净化装置本身的工艺特点,循环水系统在运行过程中,主要产生了以下问题。

2.1 补水水质不稳定,导致循环水水质波动

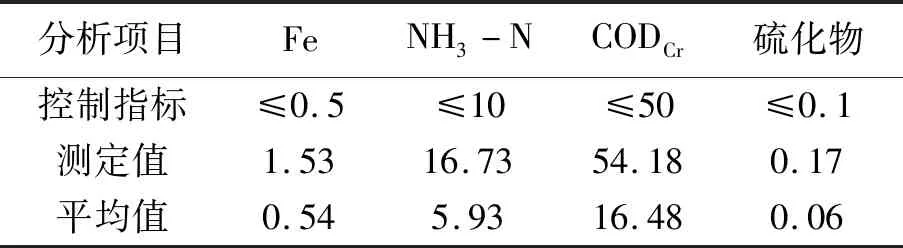

循环水系统的回用水补水主要是汽提净化水和锅炉排污水,其中汽提净化水受上游联合装置生产工况的制约,时常出现水质超标,甚至有水质发黑的情况,对循环水系统造成冲击。表2选取了2020年3月汽提净化水超标时的测定数据和月均水质数据作为参考。

表2 汽提净化水水质数据 mg/L

由表2可知,汽提净化水波动时,总铁、氨氮和硫化物均超标严重,需及时切除,用大量新鲜水置换才能恢复正常水质,对节水不利;同时药剂单耗上升,汽提水的平均总铁含量亦超标,经蒸发浓缩后,处于循环水总铁控制指标(≤1.0 mg/L)的上限,时常要通过大量排污置换来降低总铁含量,限制了浓缩倍数的提高。另外,根据环境酸碱度的变化,Fe3+有时会加速电化学腐蚀中的阴极反应,加剧腐蚀,同时会使得铁细菌滋生,生物粘泥量增多,导致腐蚀进一步加重,甚至引起换热器管束腐蚀穿孔内漏[2]。

2.2 联合装置水冷器内漏,导致循环水系统水质恶化

2.2.1水冷器内漏原因分析

天然气净化装置的水冷器E-105/106,偶发内漏,分析原因为:①换热器工艺侧介质为半富胺液和贫胺液,在循环脱硫和再生过程中,经过氧化降解和热裂解生成降解产物和热稳定盐等,使得胺液有效浓度及pH值下降,腐蚀性加剧,形成RNH2-H2S-CO2-H2O,腐蚀环境,造成管束腐蚀。②由于补水中的汽提净化水水质超标,导致循环水系统水质指标不稳定,异养菌滋生,粘泥量增多,降低了药剂的水处理效果,引起腐蚀和结垢。③其他原因,例如开停车操作不当、检修质量不高等因素使得管壳程密封失效,导致换热器内漏。

2.2.2水冷器内漏的危害

由于内漏换热器工艺侧介质主要为贫胺液和半富胺液,换热器发生泄漏时,反映在循环水系统中表现为氨氮和硫化物含量上升,余氯值迅速下降。由于泄漏发现较为及时,加上杀菌剂的及时投加,氨氮由0.5 mg/L上升至1.5 mg/L左右,变化幅度不是太大。但是长时间泄漏会对循环水系统造成以下危害:①引起循环水系统的pH值变化,先升高后降低。这主要是因为胺液刚进入系统时会引起总碱度增加,pH值上升;但是硝化细菌的大量繁殖,使液态胺转化成硝酸根和亚硝酸根等酸性物质,最终循环水系统pH值下降,导致腐蚀加剧[3]。② 细菌滋生,生物粘泥量增多。由于氨氮和硫化物等还原性物质增多,水体的化学耗氧量增大,余氯迅速下降,杀菌能力减弱,使得细菌在氨氮等有机质充足的情况下,大量繁殖滋生,生物粘泥量增大,降低换热器的传热效率,堵塞管线,降低药剂效果,并引起垢下腐蚀。③硫化物与锌离子反应产生沉淀。为抑制细菌滋生,会结合投加非氧化杀菌剂,轻微的剥离效果,使得水体中的Zn2+含量增加,与水中泄漏产生的硫化物反应生成白色的ZnS沉淀,导致水体发白,同时降低了药剂的缓蚀效果,加剧腐蚀[4]。

2.3 一循环水系统的结垢趋势较大,易造成结垢沉积

一循环水系统的补水主要是新鲜水,占补水量的80%以上,由于新鲜水中的钙硬总碱较高,经循环浓缩后,系统水的钙硬总碱度较高。表3选取了2020年1—4月的循环水系统中钙硬+总碱的数据作为参考。

表3 一循环水系统的钙硬+总碱 mg/L

由表3可以看出,在浓缩以后,在自然平衡pH值的运行工艺下,一循环水系统的钙硬+总碱已接近控制指标的上限(≤1 100 mg/L),水体的朗格利尔指数为2.51,属于严重结垢的水质。水体结垢倾向严重时,会在换热器管束表面结垢沉积,降低传热效率,沉积严重时,还会造成一定的垢下腐蚀。

3 问题对策与建议

针对循环水系统中出现的主要问题,可以采用以下措施来降低其危害程度。

3.1 对汽提净化水进行在线监测和预处理

针对汽提净化水水质不稳定的问题,采取措施主要有:①在入水管线上加装ORP在线监测系统,利用氧化还原电位,监测来水的水质波动,做到及时发现,及时处理,尽可能减小对循环水系统的冲击。②采用锰砂过滤器对来水进行预处理,降低汽提净化水中的铁离子对系统的影响。③净化装置和循环水系统建立有效的联动机制,有生产波动时,及时切除汽提水,将影响降到最低。

表4 汽提净化水锰砂除铁实验数据

3.2 联合装置水冷器内漏的应对措施

3.2.1准确查找并切除泄漏源

高含硫净化装置内漏的换热器工艺侧介质主要为贫胺液和半富胺液,泄漏发生时,应快速查找并切掉泄漏源。常用方法是在泄漏初期,利用先总管后支管的方法,逐个测定换热设备进出水的氨氮和COD变化,锁定泄漏的水冷器,进行切除,但是胺液泄漏量较小时,不易准确查找泄漏位置,需要反复查找,时间拖得越久越不易查找。建议在联合装置出水总管加装氨氮在线监测仪,实现氨氮的在线监测,并结合便携式余氯测定仪,在泄漏初期快速准确地锁定泄漏的换热器,采取隔离、堵漏等措施,避免进一步污染。

3.2.2优化杀菌方案,减少细菌滋生

当泄漏导致循环水中的氨氮和硫化物增多时,余氯值迅速降低,单纯的氧化性杀菌剂次氯酸钠和强氯精已经不能有效控制在富营养状态下的细菌滋生,需要结合冲击投加不受氨氮浓度影响的非氧化杀菌剂异噻唑啉酮,并加大药剂的投加频次,达到更好地剥离和杀菌效果[5]。

3.2.3建立换热器查漏台账,加强现场的运行管理

根据装置循环水换热器的特征,建立循环水查漏台账,对易漏换热器的管壳程介质、进出口温度、工艺侧介质的理化性质、腐蚀减薄情况和循环水流速等数据进行统计,建立查漏台账。在每次泄漏事故之后分析原因并制定对策,以便于在泄漏再次发生时,有针对性地对易漏换热器进行检查,快速锁定泄漏源。

3.3 一循环水系统的易结垢应对措施

3.3.1改变单一的补水结构,降低新鲜补水比例

由于补水比较单一,一循环水系统的钙硬总碱较高,在自然平衡pH值运行工艺下,易沉积结垢,可以补入部分经预处理后的汽提净化水来降低系统的结垢倾向,同时亦可降低一循环水系统的标准补新水率。

3.3.2改善药剂的缓蚀阻垢性能,控制结垢

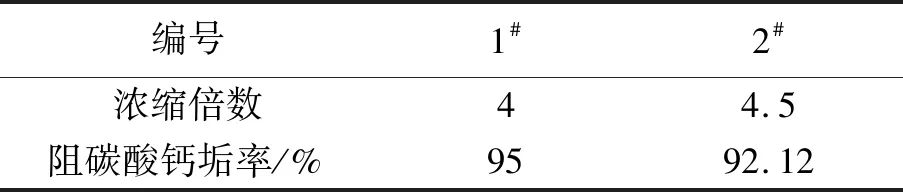

针对一循环水系统的水质特性,对一循环水系统的缓蚀阻垢剂进行动态调整,对于调整后的药剂在浓缩倍数分别为4和4.5的前提下,以现场水为实验用水,进行了室内静态阻碳酸钙垢实验。

由表5可知,药剂的水处理效果均符合Q/SH 0374—2010对复合阻垢缓蚀剂的性能要求,可有效地防止一循环水系统的沉积结垢。通过联合装置检修时跟踪验证,换热器管束表面结垢沉积控制良好。

表5 阻碳酸钙垢实验结果

4 结语

循环水系统作为高含硫天然气净化装置的“血脉”,水质的平稳可控对净化装置的长期平稳运行至关重要。水质波动时,要做到及时发现,第一时间采取针对性措施,将后续影响降到最低,保证水质尽快恢复正常。循环水系统的安全平稳运行看似简单,其实是一项系统工程,受多方面的因素影响,今后仍需不断摸索,积累经验,以适应新的要求。