基于散体相似材料模拟的综放开采初始放煤特性研究

2021-03-26于士芹张宁波程海星霍昱名

于士芹,张宁波,程海星,霍昱名

(1.中煤华晋集团有限责任公司 王家岭煤矿,山西 运城 043300;2.中煤能源研究院有限责任公司,陕西 西安 710054;3.太原理工大学 原位改性采矿教育部重点实验室,山西 太原 030024)

从20世纪80年代至今的40年间,综放开采技术在我国得到了长足的发展及广泛的应用,成为了国内外公认的我国厚煤层开采标志性技术[1,2]。顶煤放落受到了多重因素的影响,且直接影响了放煤工艺参数的设计。初始放煤是指综放工作面的第一次放煤作业,形成的初始煤岩分界面,后续的移架放煤过程中,顶煤的放出形态均会受到初始煤岩分界面的约束[3]。一般情况下,在整个放煤过程中,初始放煤量最多,但若初始放煤量过多会导致初始煤岩分界面前移,使得后期放顶煤受到的约束较大,进而导致后续放煤过程中大量顶煤放不出[4,5]。因此,对初始放煤特征的研究对于整体回采率的提高具有重要意义。

目前对于顶煤放出规律的研究手段主要为相似模拟试验、数值模拟以及现场实测[6-8]。在理论研究方面,吴健和于海湧等借鉴了金属矿经典放矿椭球体理论,结合综放开采实践,提出了放煤椭球体理论[9,10]。但是由于放顶煤液压支架的存在,顶煤的放出过程与金属矿的放矿存在着本质区别,因此该理论的适用性较差[11,12]。基于此,王家臣等以散体介质流思想为基础,引入散体介质力学的B-R模型,考虑支架对顶煤放出体的影响对该模型进行了改进,可以较准确的描述顶煤的放出过程[13,14]。

基于上述研究,以王家岭煤矿12309工作面综放开采为背景,通过自主研制的放顶煤散体相似材料模拟实验台对初始放煤过程进行模拟,对重力加速度系数进行修正,得出改进的B-R模型,并计算得出12309工作面单个支架单轮放煤时间。

1 工程概况及现场实测

1.1 工程概况

王家岭煤矿12309工作面主采2号煤层,煤层平均埋深300m左右,平均厚度为6.20m。煤层直接顶为粉砂岩,平均厚度3.54m;基本顶为细粒砂岩,平均厚度4.20m;直接底为细粒砂岩,平均厚度1.57m;老底为K7细粒砂岩,平均厚度4.70m。其顶底板岩性如图1所示。

图1 顶底板柱状图

1.2 顶煤块度分布实测

1.2.1 测试目的

综放开采过程中,顶煤在矿山压力影响下,从近似连续体状态逐步破碎为散体状态。根据前人研究成果,放落顶煤块度分布在一定程度上影响了其运移规律,不同块度分布条件下顶煤运移规律不尽相同,而且由于不同地质赋存状态、生产技术条件,顶煤破碎后块度分布也很难进行准确预测。因此,为了提高数值模型可靠性,对王家岭煤矿12309工作面顶煤块度分布规律进行了现场实测。

1.2.2 测试方法

在12309工作面上部、中部、下部分别选16#、75#、134#液压支架进行实测,测试时间为工作面检修班,先清理转载机及后刮板输送机余煤,然后打开指定单个放煤口,放出上部顶煤,启动后刮板输送机,将放出顶煤运至转载机处停机,测试人员于转载机处对顶煤进行取样测量,如图2所示。

图2 顶煤块度现场实测

采用称重法对放出顶煤块体进行称量,对每个支架放出顶煤随机选取不少于200块测试样本,先使用矿用防爆电子秤对各个块体逐一称重并记录,再通过式(1)计算块体等效直径,经逐一换算后得出顶煤块体级配关系:

式中,M为顶煤块体重量,g;ρc为顶煤块体密度,g/mm3;d为等效颗粒粒径,mm。

1.2.3 测试结果

16#液压支架共测得315组数据,75#液压支架共测得240组数据,124#液压支架共测得208组数据,共测得数据763组。根据式(1)对数据进行分析,得出不同块度范围中块体数目与重量分布结果,如图3所示。

图3 顶煤块体数量及等效直径统计结果

由图3可知,顶煤块体数量与等效直径大小成反比,即等效直径越小块体数目越大。75#支架放出顶煤最大块度为24~28cm,而16#、134#支架放出顶煤最大块度为32~36cm,可得75#支架(工作面中部)顶煤破碎效果较16#、134#支架更为充分。将实测结果将顶煤等效直径分为0~9cm、9~18cm、18~27cm、27~36cm四个区间,按质量分数计,每个区间顶煤块体质量分数分别为13.83%、46.31%、20.34%、27.36%,等效直径为9~18cm顶煤块体所占质量分数最大,而等效直径为0~9cm顶煤块体所占质量分数最小。以质量分数测试分析结果为依据,进行相似材料模型的搭建。

2 Bergmark-Roos放煤模型的改进

在金属矿放矿的过程中,由于不存在支架的约束作用,放出体左右两侧的边界条件相同,因此通过Bergmark-Roos模型(以下简称B-R模型)得出的放出体形态呈对称状[7]。而在综放开采中,由于放顶煤液压支架的存在,在工作面推进方向,顶煤放出体形态呈现出向支架前方超前发育的趋势,同时放出体下部被支架掩护梁所切割,形成“切割变异椭球体”[13]。这是由于综放支架掩护梁与散体顶煤的摩擦因数小于散体顶煤颗粒之间的摩擦因数,因此造成支架掩护梁处散体流场内的颗粒流动速度和流动范围大于其他区域,根据综放开采这一基本事实和特征,对Bergmark-Roos放煤模型进行了重新改进[14]。

液压支架前方放出体始动点坐标计算公式为[15]:

式中,θ为任意一点处散体煤岩的角坐标;H为放出体的最远始动点距离,m;rd为放煤口尾梁长度,m;θG为散体颗粒运移的最大临界角度,(°)。

而液压支架后方受到后掩护梁影响,改进后始动点坐标计算公式变为[13]:

式中,θS为液压支架后掩护梁倾角,(°)。

以θG= 25°,θS= 60°为例,对比之间前后方放出体形态如图4所示。

图4 考虑支架掩护梁后的放出体形态

综放支架的存在对于放出体的形态影响十分明显,其本质是综放支架的光滑掩护梁增大了临界运移角θG,整体影响了支架后方颗粒始动点位置从而改变了放出体在该侧的边界形态,可大致描述放出体向支架前方倾斜的趋势。但支架前方放出体的最远始动点和后方放出体的最远始动点之间存在一个高度突变,而在实际相似模拟试验时并不存在这种突变现象,这是由于放出体左右两侧按照不同Bergmark-Roos公式计算的结果,因此,考虑综放支架影响后的Bergmark-Roos模型仍需进一步改进,从而更加精确描述综放开采条件下的顶煤放出体形态。

3 相似模拟试验修正系数

B-R模型中只考虑了重力及颗粒间的摩擦力,忽略了颗粒间的横向碰撞引起的侧压作用。在相似模拟试验中,颗粒间存在着明显的横向作用力,作用力会弱化重力加速度的作用,当横向作用力大于颗粒自重时就会出现卡矸及成拱现象。因此,需在改进后的B-R模型中引入重力加速度修正系数来反映出横向力对重力作用的弱化效应。采用散体顶煤放出运移相似模拟试验来确定重力加速度修正系数。

3.1 试验方案

运用自主研制的顶煤运移相似模拟试验台,以王家岭煤矿12309工作面地质条件为依据,对综放开采初始煤岩分界面形态进行模拟。考虑到综放开采过程中,顶煤破坏可看做散体,直接顶发生一定的破坏也可看做散体,而老顶发生周期性垮落,破断步距较大,在放顶煤散体相似材料模拟中不应当做散体颗粒来模拟,且顶煤在放落前已经受到了较大程度的破坏,处于塑性状态,仅存残余压力,老顶压力集中于未破坏的煤壁和采空区压实区域内,因此,在本课题的散体相似材料模拟中,不再铺设老顶,即只铺设煤层与直接顶岩层。

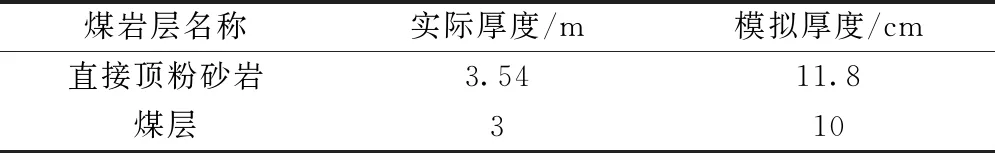

实验材料煤层模拟颗粒为黑色石子,直接顶模拟材料为白色石子,液压支架及放煤口均为不锈钢钢板,相似模拟几何相似比为1∶30。根据顶煤块度现场实测结果进行设计,其中顶煤石子粒径分布符合现场实测结果,由于破碎直接顶尺寸无法实测获得,故假设破碎直接顶等效直径为顶煤块体4倍,分布概率不变,见表1。煤岩层厚度、液压支架尺寸、放煤口尺寸等参数均基于现场实际参数及几何相似比设计,煤层及直接顶岩层参数见表2。

表1 顶煤及直接顶块度级配

表2 模拟煤层及直接顶参数

散体材料铺设过程中,共设置42个标志点,其中白色标志点为放出体监控点共33个,绿色标志点为煤矸分界面监控点共9个,如图5所示。

图5 散体相似模拟模型及标志点位置

模拟过程中,打开最外侧支架放煤口进行放煤,待直接顶岩层颗粒流出放煤口后关闭放煤口完成模拟,使用运动相机拍摄整个放煤过程,拍摄参数为60fps,记录放煤模拟过程的时间。

3.2 重力修正系数标定

在改进的B-R模型中,由于θG的改变,散体顶煤放出体支架前后两侧流场有所差异,需分别求出左右两侧重力加速度修正系数Kgf和Kgb。

在不考虑横向力的作用下,不受支架影响的放出体仍满足原始B-R模型,此时颗粒仅受自重及颗粒间摩擦力的作用,其加速度大小gb等于g(1-cosθG),方向竖直向下。同理对于支架后方放出体,由于受到支架掩护梁影响,则颗粒加速度gf等于g[1-cos(90°-θS)]方向竖直向下。

根据牛顿第二定律得出忽略横向作用力时,顶煤最远始动点到达放煤口所需时间t1f,t1b可由下式计算。

s=gt2/2

(4)

式中,S为顶煤厚度,m。

而当相似模拟材料充满时,此时顶煤最高点的颗粒满足改进后Bergmark-Roos的最远始动点条件,采用高速相机记录放煤口正上方最高层位顶煤颗粒(最远始动点颗粒)由开始移动至到达放出口的总时间t2。

引入重力加速度系数后的改进Bergmark-Roos模型最远始动点计算方程如下:

又由两侧最大移动距离相等,得以下方程组:

解以上方程组可得Kgf和Kgb计算方程为:

选取煤矸分界面监控中间点(位于放煤口正上方煤层与直接顶交线处)作为监控点对重力修正系数进行标定。

首先计算gb和gf,由前节分析可知,gb=g(1-cosθG),根据前人研究结果,θG取值一般介于27.5°~29.25°左右,本节通过测量相似材料模拟结果,选取θG=27.5°,则gb=1.107m/s2;gf=g[1-cos(90°-θS)],选取θS=30°,代式可得gf=1.313m/s2,再根据式(5)可以算出t1f=0.390s,t1b=0.425s。又由相似材料模拟试验的中部标志点到达放煤口时间为t2=4.059s,故根据式(7)可计算得出Kgf=1/108,Kgb=1/92。

因此,由以上结果代入式(5)可得在实际放煤过程中,松动体最大高度与放煤时间的关系式为:

hmax(t)=0.178t2

(8)

由式(8)可知,松动体最大高度与放煤时间呈二次相关关系,对应于本次相似材料模拟试验中,其曲线如图6所示。

图6 放煤松动体最大高度与放煤时间关系

运用相似模拟试验方法对上述计算结果进行验证,试验结果表明:以直接顶岩石从放煤口放出为关窗依据,整个放煤时间为4.059s,拍摄帧数为60fps,每两帧之间时间间隔约为0.017s,故分别选取放煤过程的第0.264s、1.759s、1.221s、4.059s时的图像进行分析,结果如图7所示。

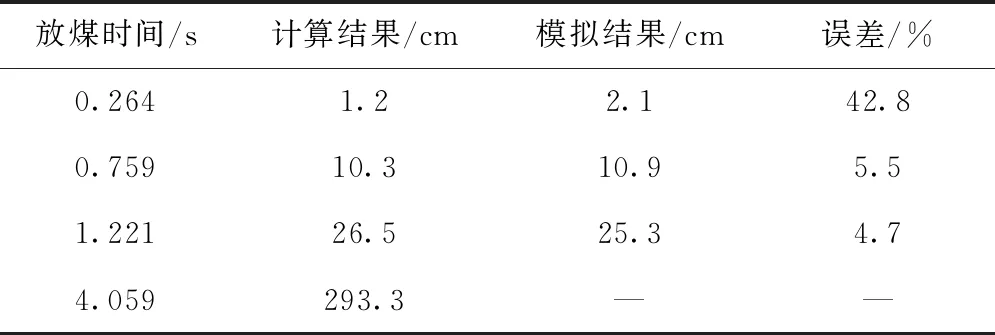

计算结果与模拟结果汇总见表3。

表3 计算结果与模拟结果汇总

由以上计算机分析结果可知,试验结果与计算结果在放煤的最初始阶段误差较大,达到了42.8%,但在放煤中间过程及大部分放煤时间内,误差较小,在5%左右,因此可认为理论分析结果的可靠性较高,符合实际物理现象。

图7 松动体最高位置

4 改进后模型的验证

王家岭煤矿12309综放工作面,平均煤厚6.2m,采放比1∶1,采用未改进前的B-R模型计算得出单个支架见矸关门的放煤时间为3.21s,而利用相似模拟试验修正重力加速度系数后的改进B-R模型计算得出的放煤时间为33.95s。现场实际放煤时间为36.80s(工作面初次放煤时每轮首架的放煤时间平均值),可以看出,原始B-R模型得出的放煤时间与实测放煤时间误差较大,而利用相似模拟改进后的模型更加精确的预测了顶煤的放煤时间,其与实测放煤时间的误差仅为7.74%。

5 结 论

1)采用等效称重法对123089工作面顶煤块度分布规律进行了现场实测,将顶煤等效直径分为0~9cm、9~18cm、18~27cm、27~36cm四个区间,每个区间顶煤块体质量分数分别为13.83%、46.31%、20.34%、27.36%;

2)通过自主研制的顶煤运移相似模拟试验台对重力加速度系数进行了修正,得出松动体最大高度与放煤时间呈二次相关关系,并通过试验验证了其可靠性;

3)利用引入重力加速度修正系数后的改进B-R模型计算得出王家岭煤矿12309综放工作面的放煤时间为33.95s,与实测放煤时间的误差仅为7.74%,可为现场生产提供理论指导。