制造企业智能制造转型思考

2021-03-26胡建

胡 建

研究 Research

制造企业智能制造转型思考

胡 建

(重庆川仪调节阀有限公司,重庆市 400000)

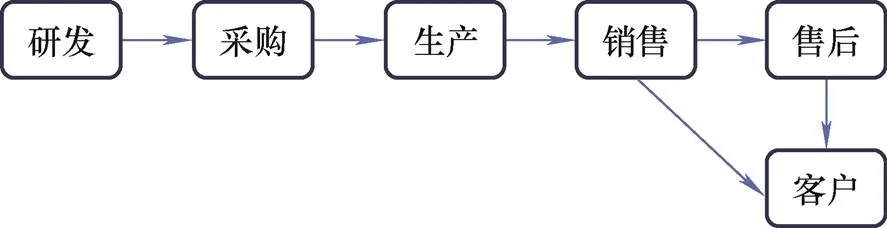

长期以来,企业为客户创造价值的流程涵盖研发、采购、生产、销售和售后服务,大多数企业仅仅在销售和服务环节直接面对客户,如图1所示。

图1 传统时代

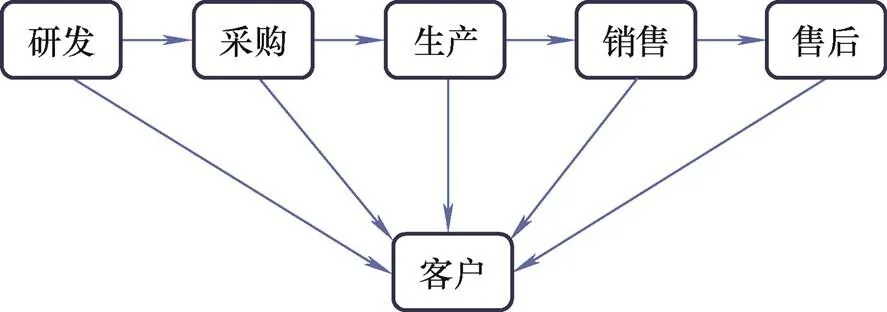

在数字化时代,企业要满足客户需求,就必须在各个环节全面贴近客户。因此,企业的数字化流程必须与上下游客户的全流程对应、打通,才能高效地满足客户需求,才是高效的流程,如图2所示。

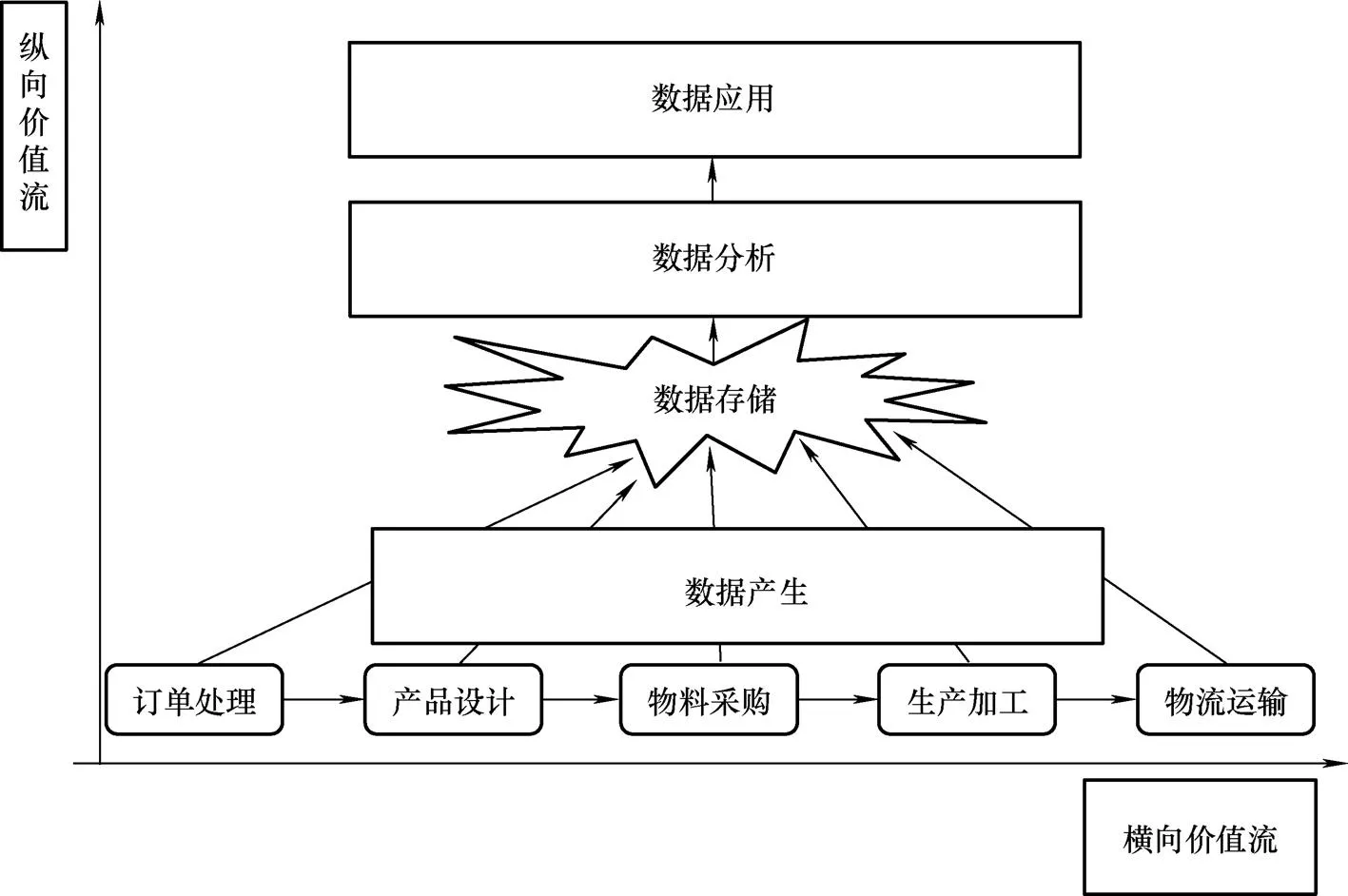

因此,数字化转型首先应实现全流程的数字化,利用各种信息系统打通数据链路管理,如图3所示。比如产品全生命周期管理(PLM)系统、制造运营管理(MOM)系统、客户关系管理(CRM)系统和仓储管理系统(WMS)等,通过构建单点业务环节信息系统,全面优化企业的研发、生产和经营流程,提高管理效率。横向价值流是价值产生和交付的过程,包括从订单处理到产品设计、物料采购、生产加工和产品交付的整个价值链。

图2 数字化时代

图3 全流程数字化

全流程数字化实际是信息化深度应用阶段,在大数据、工业互联网、云技术和人工智能等新兴技术的兴起,驱动企业开始对原有的运营模式进行数字化转型,包括营销数字化、供应链数字化和制造数字化等。从原有的信息化阶段向数字化阶段进行转变,通过数字化转型将大数据技术、人工智能技术等先进数字技术与制造技术、产品研发和市场营销等相关专业知识深度融合,在制造模式、制造方法及生态系统方面促成一场颠覆性变革,才能给企业带来新的出路。在整个价值链的每一个环节都产生大量的数据,针对每个环节都进行纵向信息流的深度挖掘,最终实现数字化管控、数字化决策,从而实现智能制造。

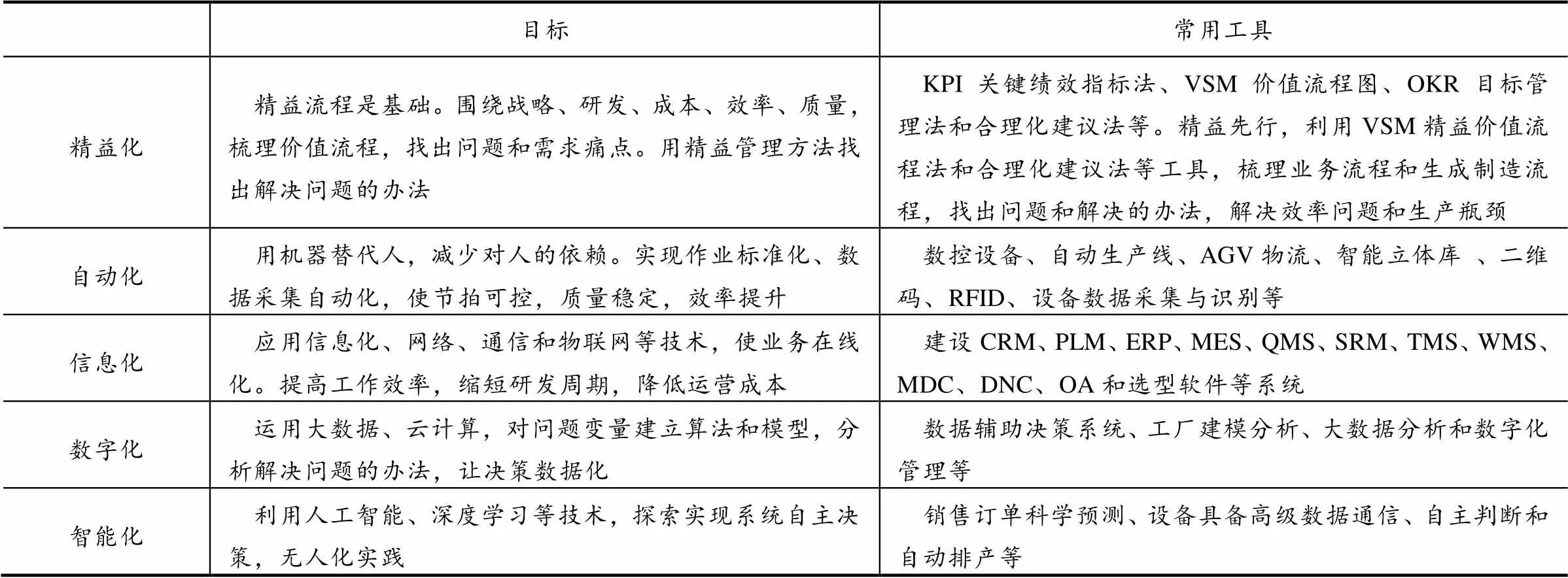

要实现全流程数字化,首当其冲是精益化,即精益化的管理,通过精益管理,优化流程,建立标准的作业模式。因此,智能制造应遵循精益化—自动化—信息化—数字化—智能化的模式推进,如表1所示。

表1 智能制造推进模式

下面以重庆川仪调节阀有限公司的智能制造建设为例,说明调节阀公司智能制造建设之路。

智能制造是“中国制造2025”的主攻方向,是制造业转型升级的重要手段,是未来工业发展的主要趋势。智能调节阀是工业自动化控制系统重要的组成部分,是流程工业智能化生产的关键设备,承载着生产实时优化、节能降耗和安全保障的重任。随着流程工业数字化、智能化发展,以及自主可控与国产化替代的迫切需求,智能调节阀生产制造呈现出高参数化(高温、零泄漏)、高安全性、高附加值、多品种多规格和个性化定制的大趋势,对生产制造信息化、设计系统智能化、关键设备数字化和网络化的要求越来越高。企业要高质量发展,通过复制产线和人力的发展方式客观条件已经不再具备,调节阀的数字化、智能化建设为必经之路。同时综合应用5G、工业互联网、人工智能、大数据、虚拟现实、数字孪生、云计算、物联网和区块链等新一代信息技术,打造企业5G内网、工业AR/VR和数字孪生等场景应用,提升生产制造能力,使企业降本增效,实现生产过程数字化、车间信息集成化和企业管理智能化水平有效提升,形成具有离散制造业特点的工业仪表创新智能示范 工厂。

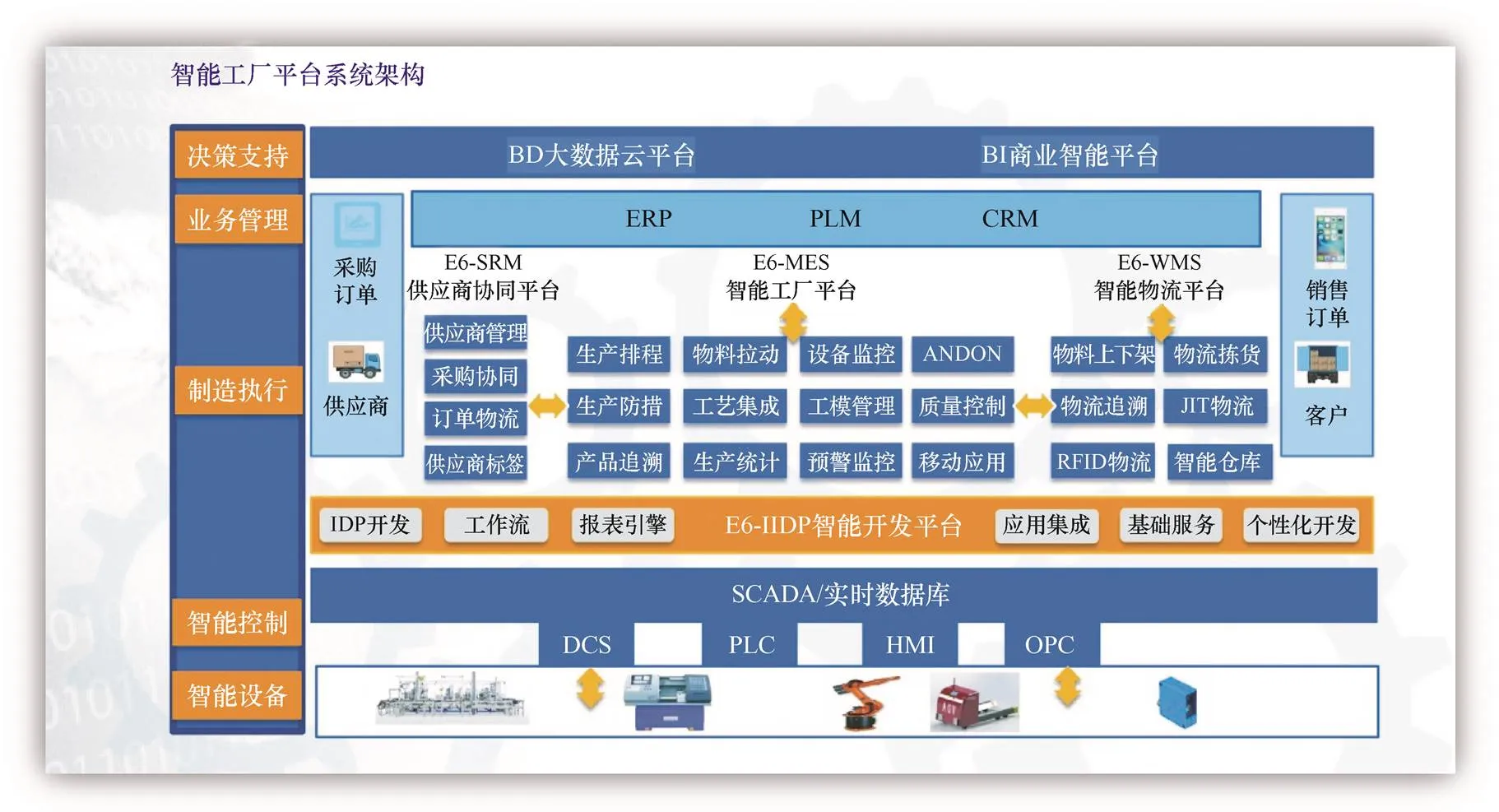

智能工厂的技术架构搭建自下向上分为五层,如图4所示。

1)现场层:基础设施的5G/4G/WiFi等通信网络、机房设施和安全设施等,也包括智能设备的传感器、仪器仪表、射频识别、数控机床、机器人等感知和执行单元,完成操作级的基础自动化。

图4 智能工厂平台系统架构

2)控制层:包括可编程序逻辑控制器(PLC)、分布式控制系统(DCS)和工业无线控制系统等,完成机组执行级的过程控制。

3)业务管理和制造执行层:运行系统由控制生产线进行生产的系统所构成,主要包括制造执行系统(MES)、产品生命周期管理软件(PLM)等,完成生产厂命令级的短期生产控制。管理系统由企业资源计划系统(ERP)、供应链管理和客户管理系统等构成,完成企业管理级的整体管控。

4)决策层:由决策分析、绩效管理、商务智能和企业运营分析等构成,完成企业战略级的长期经营决策支持。采用“云、大、移、物、智、数、区”新一代信息技术,实现制造资源间的连接及制造资源与企业管理系统间的连接,在保障信息安全的前提下,协同企业内外部的信息共享,造就了个性化定制、协同制造等服务型制造新模式。

基于此架构,公司充分设计了26个综合应用场景,其中重点有设备联网与数据采集、机器人远程喷焊系统和数字化交付平台等。

1 设备联网与数据采集

产品制造5G+应用场景的角度,主要是围绕传统业务和运营优化的两大应用组成,技术实施通过基于工业互联网打通OT数据与IT数据,以数据为驱动实现生产管理从局部改善到综合集成优化的方法。

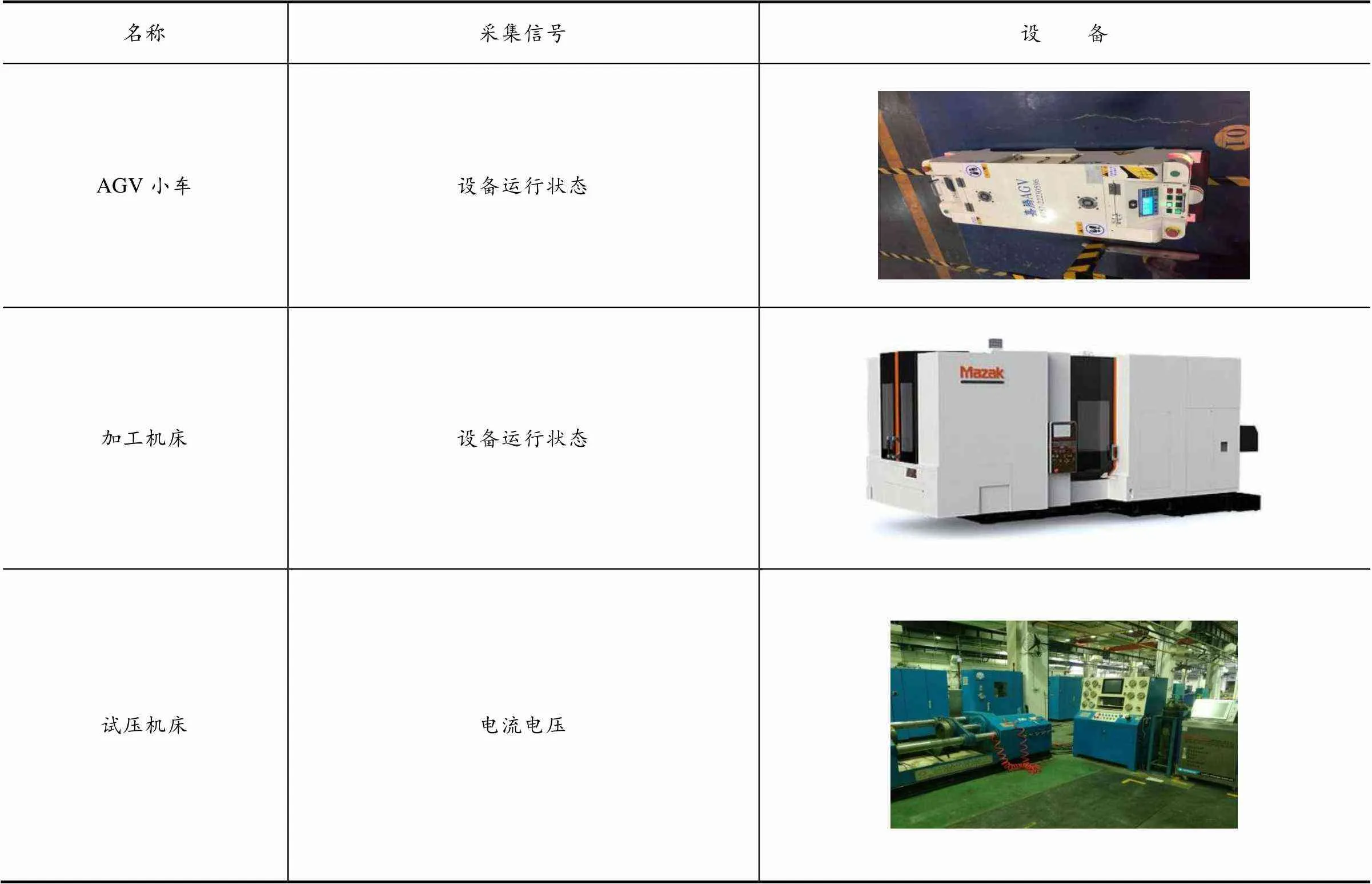

针对川仪调节阀生产线物流AGV小车、加工机床以及压力试验装置,根据不同设备的不同特点,对已有自控系统的设备,可采用通信读取、写入的方式进行设备运行状态参数的远程监测和控制;对没有自控的,则采用加装传感器的方式进行设备能耗和启停状态参数的远程监测和分析。

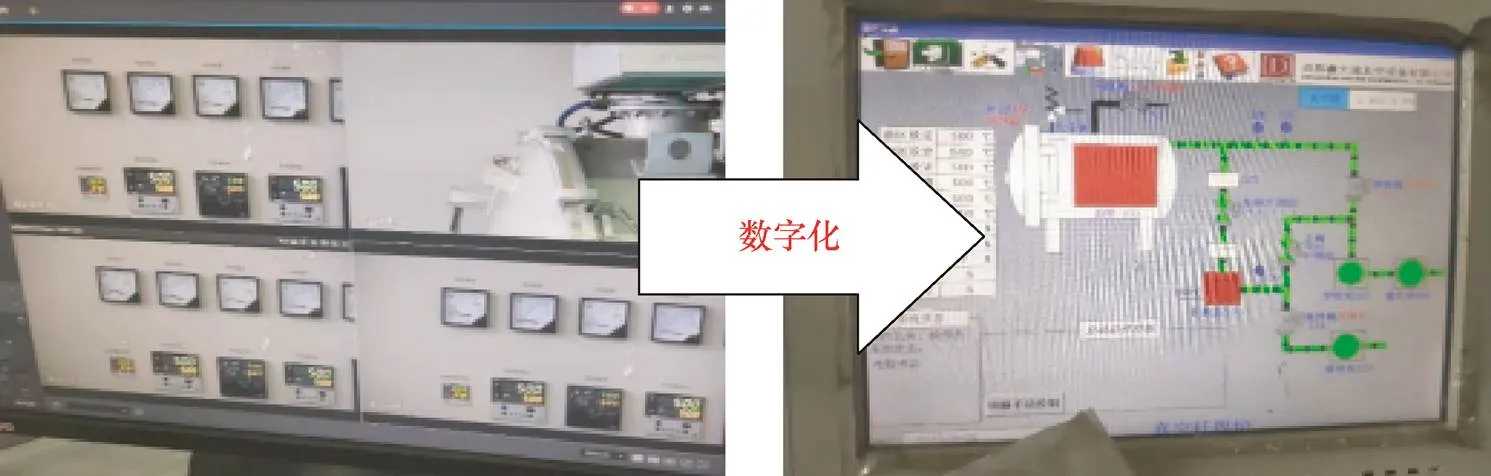

由于工业互联网发展,对底层设备数据采集需求不断增加,传统工厂采用WiFi、NB-IoT和Zigbee等实现设备连接,但传输速率、覆盖范围、延迟、可靠性和安全性等方面还存在各自的局限性,在工业复杂网络数据采集与传输中的应用较少。通过5G采集网卡与底层设备PLC进行通信,基于5G海量连接的工业互联网,全面监控工厂人、机、料、法、环和测等生产数据,生产数据的采集和车间工况、设备状态的监控愈发重要,能为生产的决策、调度和运维提供可靠的依据,如表2所示。

表2 生产设备数据采集点

5G网络的大连接、低时延优势,可将工厂内海量的生产设备及关键部件进行互联,并提升生产数据采集的及时性,为生产流程优化管理提供网络支撑,如图5所示。

图5 数据传输改造示意图

结合5G通信模块,采用多接入边缘网络技术(MEC),利用就近的网络基站组成无线私有网络,让仪表数据在通信模块、基站和数据服务器构成的网络空间流动,如图6、图7所示。既满足了高速的数据通信,又达到了数据网络与互联网公网的有效隔离,满足了数据安全性的需求。

图6 电流电量传感器

图7 现场信号箱

2 机器人远程喷焊系统

智能喷焊系统设计中,利用5G高带宽、低延时特性上传执行视频和喷涂过程数据下传控制指令,整个控制系统采用基于5G的Ethernet/IP通信协议,实现一网到底;喷焊系统能独立运行,也可以向ERP、MES等系统对接上传、下载等功能,实现智能工厂的智能化管理;同时系统整合VR/AR/MR技术+5G传输技术,利用混合现实手段将实时喷涂画面与感知数据进行数据叠加后,工程师可在喷焊房外第一人称视角监控喷焊过程状态,并进行远程控制。

喷焊系统实现了对加热装置、合金粉熔化与控制装置等关键设备的应急控制,对生产过程中突发事件,实现自主停机并报警,也可工程师实现一键应急控制,大大提高生产安全性。同时,通过建设智能喷焊系统,直接避免了工程师处于高温和密闭空间的喷焊操作,做到了安心生产和放心生产,也极大地提高了生产效率和生产质量。

3 数字化交付平台

将5G与增强现实技术(Augmented Reality, AR)相结合,对于阀门产品出售给客户后,客户发现阀门出现问题,需要川仪调节阀工程师现场巡检及维修,需要联系后端资深专家进行指导;建立一套“5G+AR”的远程维保系统,资深专家在后端通过此系统指导普通技术工人完成阀门远程售后技术支撑、阀门维修全过程的实时指导监控;供应商工程师佩戴AR智能眼镜通过5G网络将现场盘查视频传输至川仪调节阀侧,实现零件质量的远程监测,最大限度地提高售后故障维修、零件供应检查的工作效率。

“5G+AR”远程维保系统利用镜上人机界面将数据内容与现场实景内容进行叠加,如图8所示。采集实景后利用5G技术的超低延时传输,在边缘侧进行图像分析、信息提取、系统联动和物联数据联动等,生成反馈内容并利用AR眼镜进行光学成像,使维修工程师观看维修区实际运转状态的同时,获取多方面信息,大幅提升售后效率。

图8 “5G+AR”远程指导示意图