应用于月壤取样钻具的激光选区熔化研究综述

2021-03-25黄西娜王少峰丁首斌

黄西娜,王少峰,丁首斌

(1.中国地质大学(北京),北京100083;2.中国地质大学(北京)郑州研究院,河南 郑州451283)

0 引言

外太空探测是一个国家航天科技高度发达的重要标志,是综合国力的象征。我国作为航天大国,在成功实施载人航天之后,又启动了“嫦娥”探月工程,其中一期和二期工程已经胜利完成,在三期工程中也已经完成了月球表面采样并返回的任务[1-4]。通过获取原态地外天体样品,探究地球、行星的起源与演化等科学问题[5],最终实现外太空资源的开发与利用[6]。月球作为地球唯一的近地卫星,常作为开展外太空探测活动的首选目标。

与地表钻采探测相比,月球环境下的钻取采样探测具有很大的挑战:(1)钻进取心对象不确知。月球次表层内不仅含有宽带粒径分布的颗粒物质,又包含大尺度月岩,而且不同地点、不同深度剖面处的钻进对象呈现不确定的样品形态,其钻进特性差异极大,这对取样钻具的功能设计提出了较高的要求[7]。既需要适应月壤的钻进取心,又要高效、可靠地钻进大尺度月岩[8]。(2)低钻进作用力。受火箭运载能力、月面低重力环境的约束,钻取采样机构及其着陆器系统须进行轻量化设计,继而可提供的钻进能力有限,为月壤的高效钻进带来了困难[9]。而金属三维点阵结构被认为是最有前景的新一代先进轻质超强韧结构,不仅具备轻质高强的特点,还具有较强的抗冲击吸能作用,使钻具既实现了减重,还满足了性能需求,同时点阵结构的大孔隙率能实现钻具结构承载、防热等功能的融合。

近年来,国内外诸多学者利用激光选区熔化(Selective Laser Melting,SLM)制备的金属点阵结构已经在空天领域得到了应用,金属点阵结构优异的力学性能和可设计性越来越受到重视,成为航空航天结构件的研究热点。本文分析了激光选区技术制备的点阵结构在月壤取样钻具上应用的特点,揭示了这种技术应用的可行性。

1 月壤取样钻具的研究和发展

月壤是指覆盖于月球表面的一层4~15 m 的颗粒状物质,是月球探测的重要研究对象。取样钻具直接与月壤接触,与月壤存在相对运动和相互作用力。钻具与月壤之间的相互作用决定了钻进取样钻具能否取到完整的月壤样品。月壤的力学特性是影响钻具与月壤相互作用的关键因素。因此,研究月壤物理与力学特性、月壤与钻具相互作用意义重大。

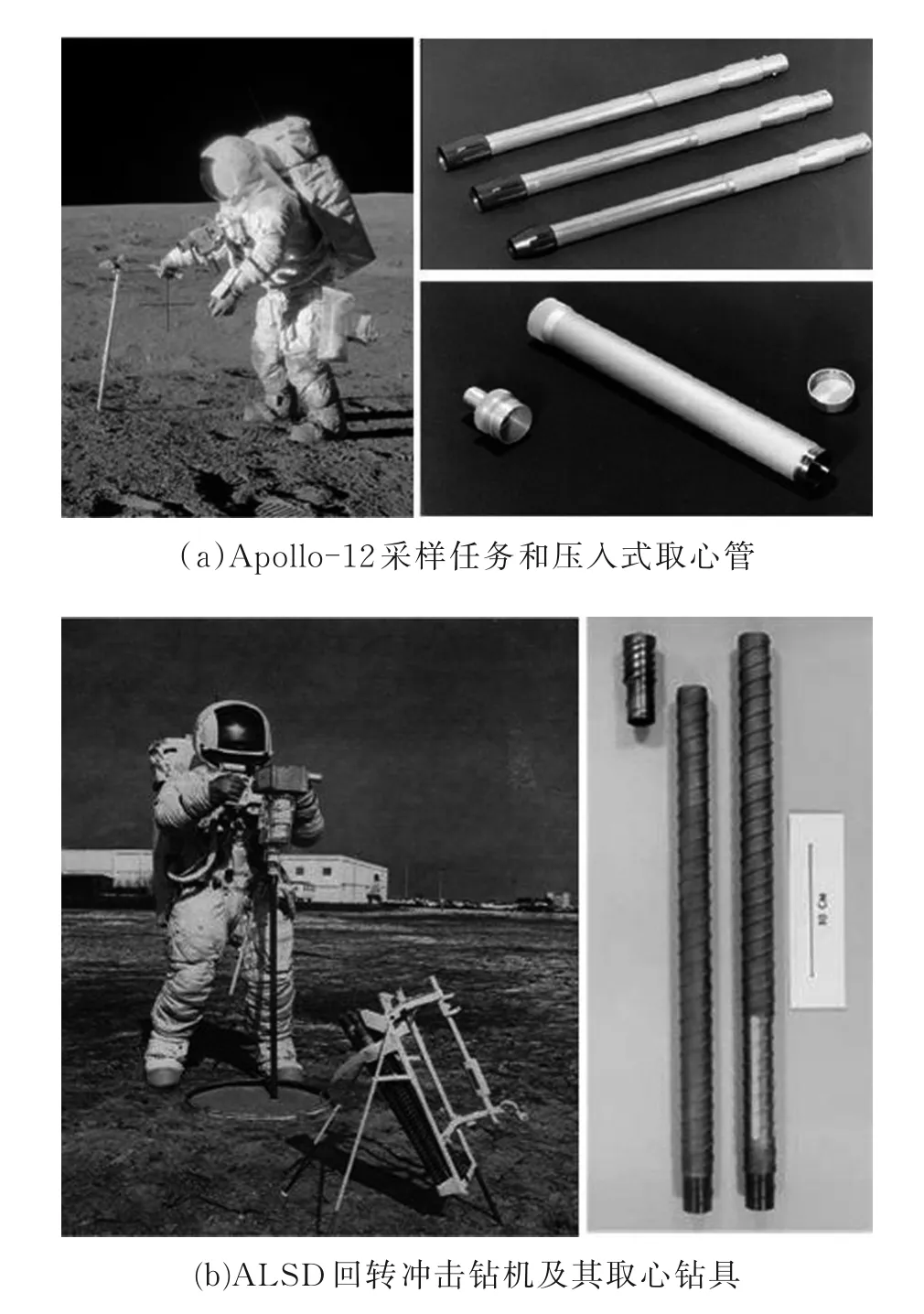

人类对月壤特性的研究包括利用地基天文望远镜对月球的观测、太空望远镜和地外星体卫星的遥感探测、无人驾驶月球车、无人采样器以及宇航员的月球钻探等。率先完成月壤采集并将样品带回地球的国家有前苏联和美国,前苏联的Luna-16、Luna-20 和Luna-24 采用钻取采样的方法共采集月壤 样 品 约321 g[10]。美 国 的Apollo 任 务 通 过 宇 航 员手持工具采样,共采集月壤样品381.7 kg,其中采用钻取采样的方法获得的月壤样品282.5 kg[11],采集到的月壤样品如图1 所示。中国于2020 年12 月成功完成了首次月球采样返回。

月壤取样钻具的研制需要依靠大量地面钻进取样试验验证,由于目前人类获得的月壤样品极少,无法满足各项试验的需求。因此,目前地面试验的钻进对象均采用与月壤力学特性相似的模拟月壤。模拟月壤采用与月壤矿物组成相似的岩石或者火山灰经干燥、研磨等工艺后配比而成。据文献报道,模拟月壤的研发主要是功能性和通用性两个方向,目前常见的有美国、中国、日本等8 个国家的模拟月壤[12]。研究表明,这些模拟月壤样品性能参数基本在月壤样品参数变化范围内,可作为模拟月壤用于月球探测工程研究与月球基地的相关试验研究[13]。模拟月壤的研究为取样钻具的发展奠定了基础。

图1 钻取月壤样品Fig.1 Cores taken from lunar soil

月壤的抗剪强度是直接影响月壤钻探采样中钻进力和取心率的最重要的机械特性指标。对于实际月壤的抗剪强度,特别是大深度处月壤的原位抗剪强度,目前没有直接的月面测试数据,只能通过类比试验的方法获得。Heiken 等[14]根据玄武岩模拟月壤地面试验得到了内摩擦角φ、粘聚力c与相对密度Dr间的关系。

月壤颗粒形状高度不一致,从圆形到具有高度尖锐棱角的形状均有分布[14]。研究表明月壤颗粒以棱角状、次棱角状、长条状为主,且部分颗粒含有空腔。由于月壤颗粒存在棱角状形态,颗粒之间具有很强的咬合作用,颗粒间滑行困难,所以月壤能够有效阻止外物刺入,因此采样时需要一定的钻压力[15]。月壤颗粒的不规则性造成月壤具有很强的各向异性,影响月壤的压缩性和剪切强度。

以上因素对取样钻具的研制提出了很高的要求,常规钻具与月球钻具相比,存在着力学特性、钻进规程不同和质量过大等问题,并且由于月球真空状态、低重力的特点,常规钻具采用钻机自重加压钻进的方式难以实现,而质量大小是航天设备中的一个关键经济因素,除了成本,月球钻探设备整体质量也受限于运载火箭的运载能力,因此必须提出一种满足月壤力学特性的轻量化钻具。

国外对月球钻具的研究主要在20 世纪六七十年代,前苏联的Luna-16 和Luna-20 探测器均搭载一套摆杆式回转钻取采样器,实现月面浅层样品的采集。其中,Luna-16 钻进深度350 mm,后因钻进负载过大而停钻。Luna-20 在钻进过程中遭遇岩石,钻进深度仅为250 mm。Luna-24 探测器采用滑轨式回转冲击采样钻具,钻取采样钻具由钻头、钻杆、绳索给进机构、样品软袋缠绕机构等组成,具有回转钻进和冲击钻进2 种工作模式以适应不同硬度月壤。由于钻进阻力急剧上升,钻机曾出现2 次报警现象,最终在2.25 m 处被迫停钻,取心长度仅为1.6 m,采样质量为170 g[16]。

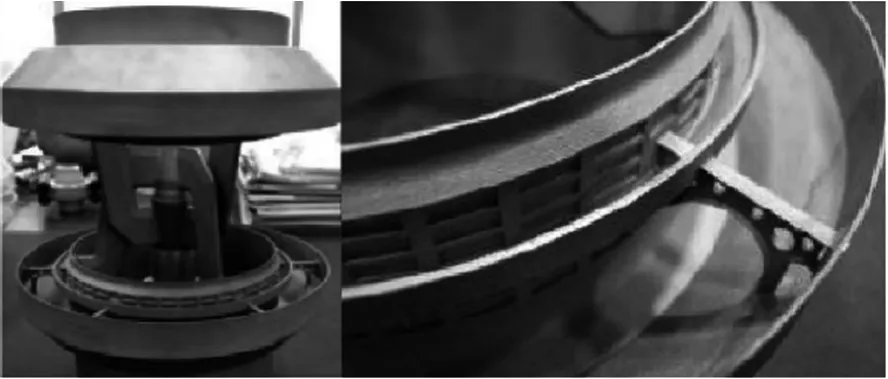

1969-1972 年间,美国先后成功开展了6 次载人登月探测任务(Apollo-11、12、14、15、16、17)。Apollo-11 首次实现了载人登月并返回地球的任务,且首次带回了月球样品,Apollo-12、14、15、16、17 也相继实现载人登月、采集样品并返回地球的目标,共带回了2196 块样品,总质量为381.7 kg。在前3次任务中,宇航员利用重锤冲击取心管尾部对月面进行了多点采样,如图2(a)所示。在后续3 次采样任务中,宇航员采用手持式回转冲击电动钻机ALSD 进行月面多点采样,如图2 所示[17-19]。Apollo月面采样钻具采用“空心外螺旋钻杆+螺旋岩心管和取心装置+硬质合金钻头”的组合方式,其中钻杆材料为钛合金,钻头材料为低合金高强度钢,且钎焊有碳化钨刀片,利用空心外螺旋钻杆的外螺旋来实现孔底钻屑的排出,获得了成功。

前苏联Luna 系列和美国Apollo 系列给我们提供了很多经验,通过借鉴其他国家经验,开展采样钻具的钻进特性模拟和研究,分析月壤与采样机具的接触力学状态,在满足航天成本和运载火箭的运载能力条件下合理制造取样钻具,具有极为重要的意义。

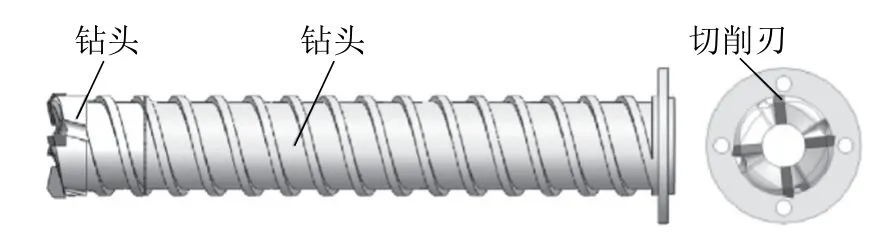

我国月球探测工作起步较晚,目前在月壤取样钻具方面的研究中,李大佛及其研究团队[20]针对月面特殊环境,对月面钻取专用钻头的设计进行了为期数年的研究工作。该团队已经对在地面环境下钻头的设计以及实验测试进行了反复的研究,设计的不同种类具有代表性的取样钻头如图3 所示。图3(a)所示钻头圆周方向镶焊3 个切削齿,图3(b)所示钻头圆周方向镶焊4 个切削齿,图3(c)所示钻头在径向方向上镶焊角度为负值。

图2 Apollo 系列载人登月计划的采样装置Fig.2 Drilling and coring device in the Apollo mission

图3 月面钻取钻头Fig.3 Core drilling bit for lunar sampling

国内当前的研究主要在钻进规程(进尺力、进尺速率、回转转矩与回转转速等钻进参数的匹配)研究、钻具与模拟月壤相互作用和取心装置研制上。在钻具钻进规程研究方面,刘飞[21]在基于钻具-月壤相互作用模型的钻进取心性能研究中提出了一种钻杆与月壤相互作用的等效力学模型。田野[22]、王丽丽[23]等均采用解析法建立了钻具与模拟月壤相互作用模型。在钻具与模拟月壤相互作用研究方面,刘天喜[24]基于离散元法建立了钻具与模拟月壤作用模型,分析了钻具钻进模拟月壤过程中的土体流动状态并开展了试验验证,但大的土颗粒流动特性与月壤具有一定差异,结果有待进一步验证。赵德明[25]基于螺旋排土理论建立了钻具与模拟月壤相互作用模型,该模型能够为整体采用螺旋结构的钻具设计提供参考。史晓萌等[26]基于粉体动力学理论建立了钻具与模拟月壤相互作用模型,模型的预测准确性需要进一步验证。以上列举的相关内容在钻具钻进规程和性能方面做了较多研究,在轻量化研究方面未涉及。所以本文提出一种新方法,将激光选区熔化技术制备的三维点阵结构应用于满足月壤钻进特性的轻量化钻具上。

2 金属点阵结构轻量化

在航空航天领域中,减重有着重要的作用,在不降低材料性能的前提下,轻量化是航天设备追求的永恒目标。研究表明,航天设备每减重1 kg 将使系统和燃料用量减少30~100 kg,这意味着采用轻量化的结构可以大幅度地节省运载火箭的发射成本[27]。

国内对于轻量化结构的研究应用很广,哈尔滨工业大学研制的流体高压成型机专门用于制造航天大型薄壁整体构件,已成功用于贮箱箱底成型[28]。唐杰等[29]对航天器火工装置进行了轻量化小型化设计。

随着航天技术的发展,航天器独特的力学环境和性能要求对结构设计提出了新的课题:结构超轻量化、最佳构形设计、结构多功能化等。从结构层面实现轻量化,主要形式有薄壁、点阵、蜂窝、矩阵拓扑及带筋结构等。传统的设计中,飞行器大构件通常采用铝合金和复合材料。近年来,轻金属泡沫材料和蜂窝层板已应用于航空航天结构[30-32]。点阵结构是三维有序多孔结构的一种,由周期性的点阵桁架组成[33]。它有着质量轻、密度小、比强度高等力学特性,被认为是最有前景的新一代先进轻质超强韧材料[34-35]。点阵结构最初是由哈佛大学Evans教授、Hutchison 教授和剑桥大学Ashby 教授等于2000 年左右提出[36],近年来,点阵结构以其优异力学性能和多功能可设计性越来越受到重视,成为航空航天领域研究的热点,并取得了广泛的应用。在航空领域多用于大的承载构件和散热结构、壳体结构等构件(图4)[33]。在航天设备的应用上,中国航天科技集团研发的微小卫星结构采用了点阵结构,尽管其质量<9 kg,但承载能力却达到了104 kg[37-38]。

图4 飞机用激光选区熔化制造金属多功能点阵结构Fig.4 Multifunctional metal lattice structure manufactured with the selective laser melting technique for aircraft

在现代卫星结构中,点阵夹层结构已经成为主要的承力结构,其中点阵结构除了具有质轻高强的特点外,其内部开放、贯通的空间还能实现热控、吸能、储能、阻尼于一体的多功能特性[39]。由于月球表面缺少空气对流,且没有辅助冷却介质,仅依靠导热率极低的月壤进行传导散热,不仅会对钻具有极大危害,还会严重影响月岩的钻进效率[40-41]。所以将点阵结构大范围应用在钻具制造中能够极大优化钻具系统的效率以及可靠性。

3 激光选区熔化技术特点与应用

激光选区熔化是应用最广泛的增材制造技术(Additive Manufacturing,AM)的一种。通过把零件3D 模型离散成一系列有序的微米量级薄层,以激光为热源逐层熔化金属粉末直接制造零件。SLM 技术具有成形件尺寸精度高、表面质量优异、致密度接近100%等优点。GE 航空与3D Systems通过拓扑优化进行轻量化设计,采用SLM 技术制备的飞机发动机支架在满足负载要求的同时,质量比传统零件减轻了70%[42]。相较于常规的车、铣、铸、锻等加工技术,其制造周期短、成形件力学性能好、无需刀具且材料利用率高。此外,该技术在制造过程中基本不受模具和刀具约束,在结构设计方面摆脱了制造工艺的限制。该技术已经成为制造业的研究热点,世界上许多国家包括中国都开展了大量研究,欧美有专家认为这项技术有望成为新一次工业革命的代表性技术。

激光选区熔化技术可以实现构件的整体化制造,由于减少了装配组合等工序,取消了一部分焊接铆接结构,实现了结构的轻量化。图5 为采用增材制造技术制备的RS-25 火箭发动机弯曲接头,与传统设计相比,采用该技术可以减少60%以上的零件数量、焊缝以及机械加工工序[43]。

图5 增材制造技术制备RS-25 火箭发动机弯曲接头Fig.5 RS-25 rocket engine bending joint prepared by additive manufacturing technology

激光选区熔化技术还有利于结构优化设计,采用该技术加工的蜂窝结构和空间三维点阵结构,特别有利于轻量化设计。空间三维点阵结构可设计性强,比刚度和比强度、吸能性能经过设计可以优于传统的蜂窝夹层结构,能够满足构件的超轻结构设计。图6 表示三维点阵结构可实现62% 的减重[42]。

图6 采用不同优化设计方法的结构Fig.6 Structures by different optimization design methods

利用SLM 技术可以制造出传统方法无法加工的复杂结构,如轻质点阵夹芯结构、空间曲面多孔结构、复杂型腔流道结构等,在航空航天领域,可用于制造火箭发动机燃料喷嘴、小型发动机整体叶轮、航空发动机超冷叶片等。因此,采用空间三维点阵结构替代传统结构,成为未来航天领域上制造轻量化结构的重点发展方向之一。把SLM 工艺与三维点阵结构相结合,可以发挥出SLM 技术在零件制造方面的最大优势,同时能够实现构件轻量化要求,正符合了结构设计和功能设计为一体的设计方法。

4 激光选区熔化制备的点阵结构应用于钻具可行性分析

我国探月工程的任务目标是采集2 m 深度的次表层月壤样品。与月球表层采样不同,次表层采样主要采用钻探取心的采样方式,取样钻具是样品采集的关键部件,图7 为一种取样钻具。我国嫦娥工程选用的月壤钻探取样方案是用遥控取样钻机,配备硬质合金钻头,选用空心螺旋钻具来解决排屑和钻压问题[44]。

图7 一种空心螺旋取心钻具Fig.7 A hollow auger core drilling tool

在整个取样钻具中,钻头是与月壤接触并相互作用最显著的部分,由于月面环境复杂,具有高真空和低重力的特点,且散热非常困难,因此月面钻取采样机构不宜采用金刚石钻头。硬质合金是钻探领域大量使用的切削具材料,可钻性1~7 级的所有岩石都可用硬质合金钻进,不含石英的8~9 级火成岩也可用硬质合金回转钻进。硬质合金钻进质量好且钻进操作简便,最关键的是硬质合金可以配合冲击回转的方式钻进,而冲击回转的钻进方式是探月工程地面模拟试验中重点研究的钻进方式,因此,硬质合金非常适合作为月壤取样钻头的切削具材料。而钻具其他部分比如钻杆和取心管等结构,相比于钻头,对结构性能要求较弱。结合前文所述航天领域轻量化的要求,用SLM 技术制备的TC4点阵结构替换传统钻具材料,主要是把钻杆结构用三维点阵夹心结构替换,让实现取样钻具由轻质点阵结构替代变得更为可行。

在取样钻具轻量化结构的研究上,已经提出利用拓扑优化设计出的多孔轻质结构如点阵、网状、蜂窝状等替换钻具结构的设想,但是这类结构往往含有空腔导致难以加工,而且现有钻具存在能源消耗过大等问题,将取样钻具做成轻质结构往往会造成力学性能的降低。SLM 技术的出现和成熟很好地解决了这个问题,高性能SLM 技术制造出的三维点阵结构具有天然的多孔特性使其拥有良好的力学性能和物理性能。航天结构件材料通常采用钛合金和铝合金,SLM 成型的TC4 构件经过相应的表面处理和热处理后,其耐磨性、力学性能明显提升[45],其SLM 制件的硬度可达400~420 HV。理论上,30%左右孔隙率的点阵结构TC4 合金件屈服强度可达到500 MPa 左右,即可满足钻进过程中的受力要求。

SLM 成型的TC4 点阵结构制件不仅具备轻质高强的特点,还具有较强的抗冲击吸能作用,点阵结构的破坏模式与杆单元材料相关,当采用韧性较好的TC4 材料时点阵材料具有较好的韧性和吸能作用。承载结构方面,点阵结构具有高的比强度和比刚度,可用于钻具中钻杆的刚度增强填充。功能结构方面,可利用点阵结构的大孔隙率,将功能布置在空隙中,实现钻具结构承载、防热等功能的融合。因此,SLM 成型TC4 点阵结构钻具实现轻量化并满足月壤钻进需要的设想是可行的,而且适应月面钻进时低钻进作用力的特点。这样的SLM 成型TC4 点阵结构钻具不仅可以保证钻探采样性能,还能实现整个钻具结构的轻量化,节约昂贵的航天成本。这对于我国探月采样任务来说是尤为重要的。

5 结论与展望

本文对月壤取样钻具的研究、激光选区熔化技术的优点及轻量化点阵结构在月壤取样钻具的应用方面进行了分析,采用激光选区熔化技术制备的三维点阵结构取样钻具,配合冲击回转的方式钻进,将能够很好地适应月壤钻采工作的工程需要,但仍需要大量的研究和反复试验,尚处于技术研究阶段。

SLM 技术使得基于功能优先的轻量化TC4 点阵结构替换的钻具的制造和应用成为可能,是一种先进的制造技术,它为材料和结构提供了一种新的制造方法。SLM 技术的飞速发展,未来必将成为航空航天钛合金点阵结构的主要制造方法之一。我们相信,随着我国综合国力的发展,探月工程也将迎来高速发展的阶段,这一技术必将走上更高的台阶,在我国探月工程中发挥更大的作用。