浅析德国康采恩生产体系(KPS)在汽车精益生产中的应用

2021-03-25翁国泰刘永均

翁国泰,刘永均

(一汽-大众汽车有限公司成都分公司,四川 成都 610100)

0 引言

随着人类生产技术的进步以及市场竞争环境的改变,商品生产经历了手工作坊小批量生产、机器化大规模生产、精益化生产等发展过程[1]。汽车制造企业在不断发展的过程中,对于精益生产管理模式的不断应用,可以使大批量生产和单件生产进行有效的融合,批量生产使效率不断地提高,能够有效降低成本[2]。

一汽-大众是由中国第一汽车股份有限公司、德国大众汽车股份公司、奥迪汽车股份公司和大众汽车(中国)投资有限公司合资经营的大型乘用车生产企业,是我国第一个按经济规模起步建设的现代化乘用车生产企业[3]。从1992年引入QQMK(产量、质量、维修、改进)生产现场管理体系,1999年引入生产现场管理九要素,2014年起,引入德国先进的康采恩生产体系(KPS),通过持续改进最终实现以创造价值为导向的同步型精益生产系统。

1 德国康采恩生产体系(KPS)原理

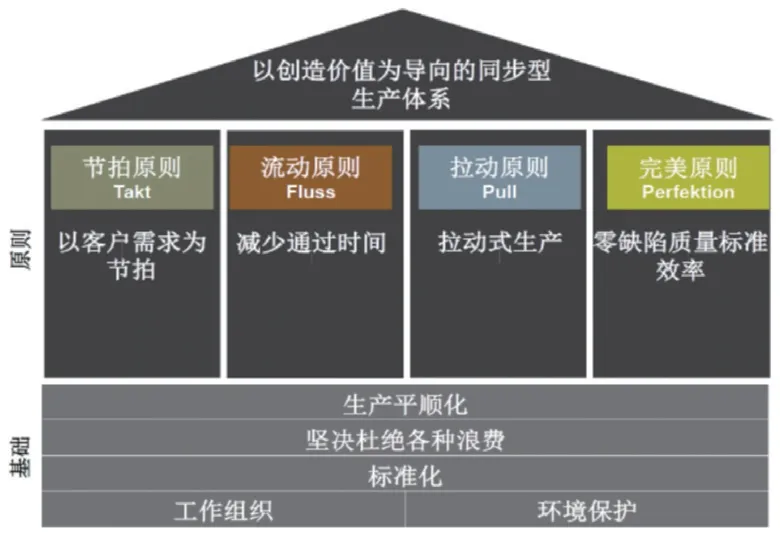

KPS是德国康采恩生产体系Konzern Produktions System的缩写[4],是以大众集团各品牌的生产体系为基础,通过整合、归纳、提炼而成,通过持续改进最终实现以创造价值为导向的同步型精益生产系统。主要包含基础原则、节拍原则、流动原则、拉动原则、完美原则,坚决杜绝各种浪费,促使生产平顺化。

基础是根基所在。中心要素是基于循环的、标准化的人机工程学流程持续地减少各种浪费。生产系统的主要要素是固定的客户节拍和一个工位原则。流动原则确保了系统的持续维护并降低了通过时间。拉动原则在系统的各个节点中控制流动的时间和数量。完美原则使系统更稳定、更完善,可以通过有针对性的 KVP 措施改善不稳定的流程。

图1 康采恩生产体系(KPS)

通过运行企业系统实现高安全性、高质量、高劳动生产率、高的员工满意度、低成本五大指标。

2 德国康采恩生产体系(KPS)推行方法

康采恩生产体系(KPS)当前主要开发了包括发现九种浪费、工作标准化、现场5S、人机工程、拿取范围优化、节拍平衡等41个方法模块。通过在生产过程中推行5个波次的KVP-Kaskade改进活动,运用41个方法模块,对生产现场进行持续改进,促进精益生产。

KVP-Kaskade是推行康采恩生产体系KPS之路。KVP 含义:持续改进。Kaskade的字面本意是瀑布或像瀑布一样流下。奥迪公司用该词的用意在于:自上而下、持续不断、气势磅礴、掷地有声、快速、团队的共同参与和合作意识的改进[5]。

3 德国康采恩生产体系(KPS)应用实践

3.1 工位布局及工艺内容

X车型焊装工艺A分装生产线,有手动线和自动线各1条。其中手动工位3个,操作人员6人,手动焊接38个点焊。相关生产线、零件名称及工位均采用数字或字母代码代替,布局如下图:

如图2所示,手动工位1,操作者MA1:安装零件1,用X型点焊焊钳焊接4点。操作者MA2:安装零件2,用C型点焊焊钳焊接6点。

图2 X车型焊装工艺A分装线工位布局及圆点图

手动工位2,操作者MA3:安装零件3,用X型点焊焊钳焊接4点。操作者MA4:安装零件4,用X型点焊焊钳补焊9点。

手动工位3,操作者MA5:安装零件5、零件6,用X型点焊焊钳补焊7点,检查分总成38个焊点。操作者MA6:安装零件7,用C型点焊焊钳补焊8点。

以上6人除完成以上工作外,还需要负责轮流手动推运2个分总成料架至生产线D。

3.2 运用KPS方法模块查找问题

通过在现场运用KPS的41个方法模块,对每个工位、操作者进行现场观察,发现如下问题:

(1)A分装线手动线焊接工艺复杂,操作者在焊接时需不断翻转点焊焊钳,存在动作浪费和不符合人机工程。

(2)焊接节拍负荷不平衡,MA5、MA6两位操作者节拍负荷低,存在浪费。

(3)由6人轮流运送分总成件,单次转运总成料架往返约300米,存在行走浪费和不符合人机工程。

3.3 运用KPS方法模解决问题

结合生产现场实际情况,从MA5、MA6两位操作者节拍负荷较低的手动工位3入手,运用发现九种浪费、节拍平衡、标准化操作、自动化、拖车供货等方法模块,设计了改进方案:

第一步,优化夹具和分解焊点:将手动工位1夹爪复制到手动工位2处,手动工位2操作者承接手动工位1的2个焊点。

第二步,如图3:

图3 改进第二步示意图

(1)重新设计导向块,在手动工位1处新增1个焊点。

(2)优化焊点:将手动工位3的导向块挪动到手动工位1,在手动工位1处新增6个焊点;将手动工位3中间2个焊点挪动到自动线焊接。

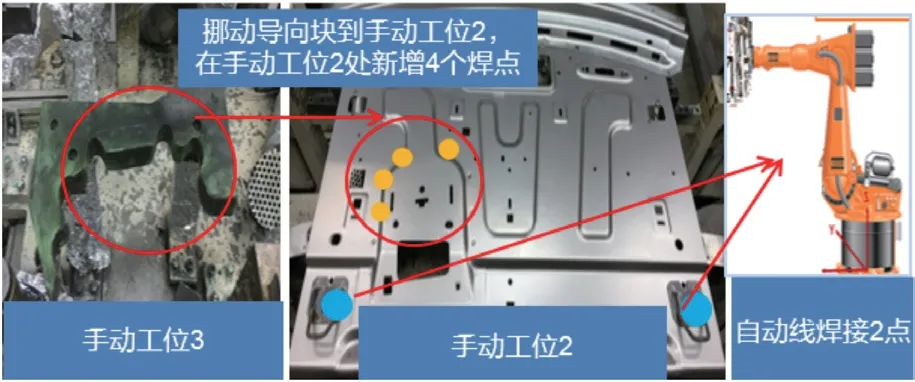

第三步,如图4:

图4 改进第三步示意图

(1)将手动工位3的导向块挪动到手动工位2,在手动工位2处新增4个焊点。

(2)将手动工位3中间2个焊点挪动到自动线焊接。

第四步,人机工程优化:

(1)优化料架:自动线分总成料架有推杆一侧保留万向轮,另一侧则改为两个定向轮。增加料架拉杆,连接料架与物流拉车。

(2)优化拖车供货:采用电动拉车,从生产线A到转运到生产线D。

3.4 优化成果

通过运用KPS方法模块对夹具和焊点进行优化,成功将手动工位3中操作者MA5、MA6的15个焊点进行分解优化。通过运用KPS方法模块,优化料架,采用电动拖车转运,将之前由6人轮流由转运的工作分解给2名终检人员兼职转运,平衡了节拍,提高了效率。通过运用KPS方法模块,还节约了单班2人的生产人员投入,经过工业工程、规划、财务等部门共同验证,为公司节约成本约70万元/年。

4 结语

一汽-大众在引进德国康采恩生产体系(KPS)精益生产的过程中,注重的是对原有设备和技术进行改进,而不是一味地花巨资引进,从而节省了大量的资金[5]。团队通过对KPS体系在一汽-大众成都分公司焊装工艺车间的应用研究,运用KPS生产体系的41个方法模块,按照连续多至7个阶段的内容对生产现场每个工位进行持续优化,可以消除现场浪费,实现精益生产,累计为公司节约1600万元,实现人机工程和员工的身体健康是与效率和劳动生产率同样重要的目标,逐步推进建立以创造价值为导向的同步型企业系统。