电解槽罩板装卸装置的设计研究

2021-03-25郭春凤

郭春凤

(中国有色(沈阳)冶金机械有限公司,辽宁沈阳 110027)

0 引言

电解槽罩板是安放在电解槽上的一种防护装置。在电解铝生产过程中,铝电解多功能起重机进行下料、出铝、打壳、更换阳极装置操作及对电解槽内部进行其他作业时,必须将覆盖在电解槽上的槽罩板移开才能进行操作。操作结束后再将槽罩板安放在电解槽上,以防止电解槽中热气、烟气泄漏及外界冷空气的进入。

目前,在国内电解槽罩板的移开及安放均采用人工手动操作完成。由于槽罩板工作环境温度一般为300~400 ℃,其表面温度较高,操作人员手动进行槽罩板的装卸时,极易被烫伤,危险系数大;且由于槽罩板的数量多,工人的劳动强度大,操作效率低,增加了电解铝的生产时间。电解槽罩板装卸装置就是为了减轻工人的劳动强度,降低操作风险,提高工作人员的安全系数,提高工作效率而设计研究的。

国外,对电解槽罩板装卸装置的研究较早,法国ECL 公司已经开发了该装置。该公司将槽罩板装卸装置安装在了铝电解多功能机组上。槽罩板的移除采用的是负压吸附技术。目前,该装置仅限于实验模拟阶段,并没有在电解铝生产现场实际应用。此外,挪威的卡塔尔铝业(Qatalum)公司在电解铝车间使用了槽罩板装卸装置,该装置安装在铝电解多功能机组的操作室的旋转轨道上,可以沿着轨道进行旋转,以完成电解槽另一侧的罩板装卸操作。该装置由回转装置、升降装置与夹具机构等组成。其升降装置采用链条升降结构,夹具机构采用连杆机构。这两个公司研究使用的电解槽罩板装卸装置都是同时能够抓取三块槽罩板,一次性满足更换双阳极的要求,提高了工作效率,缩短了电解铝的生产时间,减轻了工人的劳动强度,降低了操作风险。

目前,国内公司很少进行槽罩板装卸装置的设计研究与使用,大都是采用人工手动进行槽罩板的装卸操作,因此进行电解槽罩板装卸装置的设计研究具有十分重要的意义。

1 电解槽罩板装卸装置的设计方案

由于目前各大电解铝厂所采用的槽罩板形状规格不同,如图1 所示,有弧形、平板、带横撑、带梯子等结构。

本文设计研究的电解槽罩板装卸装置是以图1d 结构的槽罩板为基础,并综合考虑其他槽罩板的形状进行设计研究的。

为了提高工作效率,缩短电解铝的生产时间,该电解槽罩板装卸装置也设计成能够同时抓取三块槽罩板,一次性满足更换双阳极的要求。

由于槽罩板的规格大,又要求槽罩板装卸装置需要具有行走、升降、旋转、抓取等功能,增加了该装置在铝电解多功能机组现有结构上的布置难度。通过多方面研究,最后将该装置布置在两梁铝电解多功能机组出铝小车的非供电侧,与出铝小车共用一条运行轨道。

图1 槽罩板的结构

2 电解槽罩板装卸装置的结构组成

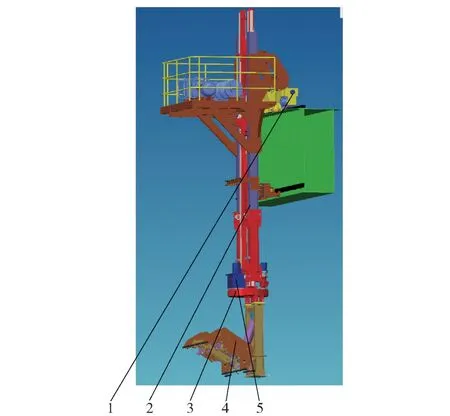

电解槽罩板装卸装置主要由运行小车装置、升降装置、回转装置、夹具装置及电气液压系统组成。其结构及布置型式见图2 所示。

图2 电解槽罩板装卸装置的结构及布置型式

运行小车装置承担了该槽罩板装卸装置沿厂房跨度方向的移动功能。升降装置布置在运行小车装置上,负责夹具装置的垂直升降运动。回转装置具有使夹具装置进行回转的功能,该装置连接在升降装置下方。夹具装置布置在最下方,是抓取槽罩板的关键部件,负责抓取槽罩板。

2.1 运行小车装置

运行小车装置采用了常见的电解车运行系统,偏挂在电解车的主梁上。运行小车装置由小车梁、主动车轮组、从动成轮组、水平轮组及下挡轮装置等组成。主要驱动动力选用“三合一”减速器,提高传动效率和使用寿命,减小体积,运行可靠。

2.2 升降装置

升降装置的动力系统为5T 卷扬装置,升降装置采用可伸缩的移动框架形式,通过其卷扬装置[1]中的卷筒带动移动架中钢丝绳来完成系统的升降运动。由于槽罩板装卸装置在装卸槽罩板的过程中要定位准确,要求升降装置要运行平稳,增加了其设计难度。为了解决这一难题,升降装置中固定架的导向采用可调的三面滑轮形式保证了夹具装置升降过程的运行平稳。

2.3 回转装置

回转装置[2]采用回转支承的回转形式,回转支承分别连接上盖与下盖,上盖连接升降装置中的移动架,下盖连接夹具装置中的固定框架。回转装置的动力源为液压马达并配有减速器。

2.4 夹具装置

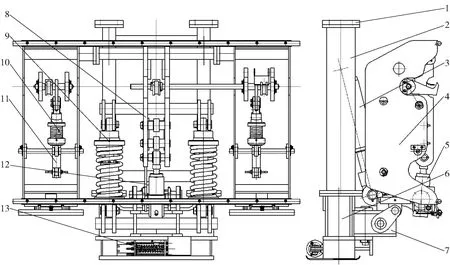

夹具装置是抓取槽罩板的关键部件。该装置布置安装在回转装置的下盖上。夹具装置的结构如图3 所示。

夹具装置主要由连接座、框架、夹具开闭液压缸、夹具体、移动液压缸、底座、座体、移动架、支撑弹簧装置、勾取弹簧装置、勾取液压缸、机构架、平衡弹簧装置部件等构成。

夹具装置通过液压缸带动连杆结构使夹具装置满足工作时的角度变化,其中角度大小由传感器控制,且可调节,满足夹具装置开闭运动平稳的要求。

夹具装置中设计了沿罩板平面的移动功能及左右摆动的自动调节功能,解决了罩板的制作误差及安装误差影响自动抓取的问题,如图4 所示。

图3 夹具装置结构图

图4 夹具装置中调节装置位置图

由于槽罩板为铝制产品,其装卸夹具不能采用磁性吸盘式,其夹具的结构形式的选择及设计是一个难点;槽罩板容易变形,因此在抓取过程中对夹具装置的抓取动作及力度控制也提出了较高的要求。在夹具装置中采用支撑弹簧装置及扭转弹簧结构,来防止抓取过程中罩板的变形,如图5 所示。

2.5 电气液压系统

该装置设计了独立的液压站及液压系统,保证液压马达及液压缸的运转功能及动作。在设备的工作工程中由独立的电气系统控制操作动作。通过接近开关及自动巡航对位系统确保夹具装置的准确对位。

图5 夹具装置中调节装置位置图

3 电解槽罩板装卸装置的工作原理

电解槽罩板装卸装置在铝电解多功能起重机进行下料、出铝、打壳、更换阳极装置操作前,通过起重机的大车运行装置运行到指定位置后,大车停止运行;然后通过电解槽罩板装卸装置的运行小车装置将该装置运行到工作位置后停止。再利用其升降系统将该装卸装置中的夹具装置下降到抓取高度后,接近开关反馈信号,升降装置停止下降工作。然后起重机大车运行,使夹具装置向槽罩板方向靠近,当夹具下方的两个带扭转装置的定位缓冲棒都接触到槽罩板时,接近开关反馈信号,大车停止运行。这时夹具装置中的勾取用液压缸工作将钩子移动到打开位置,然后夹具开闭液压缸进行工作,将夹具装置打开到抓取槽罩板所需角度时停止。通过斜面移动液压缸带动连杆结构调整抓手与槽罩板横撑的距离,调整到位置后接近开关反馈信号,斜面移动液压缸停止工作。接下来勾取机构的液压缸泄压,在弹簧装置的作用下,抓手进行旋转,抓在横撑上,将槽罩板抓起。然后通过升降系统向上提升,将槽罩板从电解槽上移出,然后夹具开闭液压缸工作,驱动夹具到初始角度(竖直位置)位置,最后将槽罩板装卸装置停止在不影响其他工具操作的位置。

在电解槽内的作业结束后,再通过自动巡航对位系统进行对位,用槽罩板装卸装置将槽罩板放回到电解槽上。

对另一侧的电解槽进行槽罩板装卸操作时,通过槽罩板装卸装置上的回转装置将夹具装置旋转180°,再通过起重机大车运行及该装置自身的运行小车装置将其夹具装置调整到操作位置进行操作。

4 夹具装置中关键件支撑弹簧的计算与选择

支撑弹簧是夹具装置的关键承载部件,夹具体的打开与闭合需要其支撑并保持平衡,以防止抓取过程中槽罩板的变形,因此支撑弹簧的设计选择非常重要。

4.1 支撑弹簧载荷的计算

当夹具装置的夹具体处于垂直状态,即闭合时,支撑弹簧所受载荷最小,进行受力分析,如图6 所示。

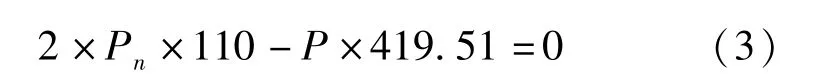

图5 中A点为夹具体进行开闭运动的支撑轴点,B点为夹具体的重心,C点为支撑弹簧里的作用点。要保持夹具垂直不动,对支撑轴A点的力矩,列平衡方程得:

式中P—夹具体所受重力载荷,N。

式中m—夹具体质量,m=918.4 kg;

g—重力加速度,g=9.8 m/s2;

P1—每个支撑弹簧所受最小工作载荷(支撑弹簧共2 个),N;

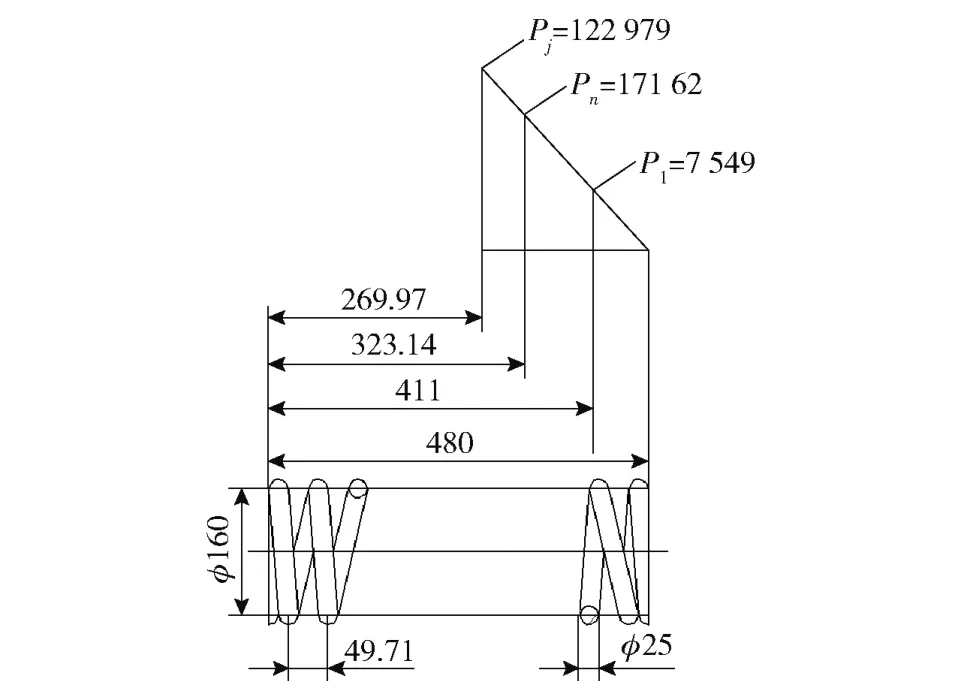

通过计算支撑弹簧最小工作载荷P1=7 500 N。

当夹具装置中的夹具体与垂直方向倾角为50°左右,处于工作状态时,支撑弹簧所受载荷最大,进行受力分析,如图7 所示。

图6 夹具体闭合状态支撑弹簧受力分析图

图7 夹具体工作状态支撑弹簧受力分析图

图7 中A点为夹具体进行开闭运动的支撑轴点,B点为夹具体的重心,C点为支撑弹簧里的作用点。要保持夹具体的稳定不动,对支撑轴A点的力矩,列平衡方程得:

式中P—夹具体所受重力载荷,N;

Pn—每个支撑弹簧所受最大工作载荷(支撑弹簧共2 个),N。

通过计算支撑弹簧最大工作载荷Pn=17 162 N。

4.2 支撑弹簧类型及端部型式的确定

由于弹簧的类型繁多,支撑弹簧的类型及安装型式其工作状态、载荷形式、安装结构位置及制造的难易程度来确定。支撑弹簧采用圆形截面圆柱螺旋压缩弹簧,其端部结构型式为端部并紧磨平,支承圈数为2 圈。

4.3 支撑弹簧材料及许用应力的确定

弹簧材料的选择主要根据弹簧的工作条件、弹簧承受的载荷类型,是否受冲击载荷以及弹簧材料的许用应力等因素确定[1],同时也应考虑弹簧制造的工艺性。

由于电解槽罩板装卸装置是在电解铝车间使用,当该装置进行装卸槽罩板作业时,支撑弹簧所处的位置距离电解槽非常近,处于较高温度的环境下,因此支撑弹簧需要选择耐高温的材料。从机械设计手册[3]表12-2-3 弹簧常用材料中选取60Si2MnA 热轧弹簧钢,其推荐使用温度为-40~200 ℃。

圆柱螺旋弹簧按所受载荷的情况分Ⅰ、Ⅱ、Ⅲ类。支撑弹簧受循环载荷,作用次数属于Ⅱ累载荷的范围内,故选择Ⅱ类,查机械设计手册表12-2-6压缩、拉伸、扭转弹簧材料的许用应力值得其许用应力τp为710~890 MPa。

4.4 支撑弹簧参数的计算

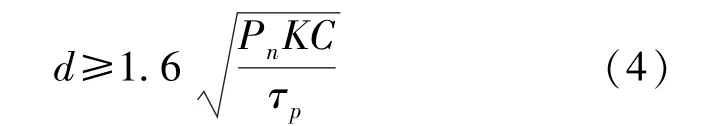

确定支撑弹簧材料直径d,mm:

式中τp—弹簧材料的许用切应力,根据经验这里取τp=710 MPa。,D为支撑弹簧中径,一般初假定C=5~8,这里取C=6,则K=1.252 5。

Pn—支撑弹簧最大工作载荷,Pn=17 162 N。

通过计算,d≥22 mm,为了选择标准的弹簧,这里取d=25 mm。

支撑弹簧的工作极限载荷Pj计算:

根据夹具装置中支撑弹簧安装位置及结构要求,初步确定弹簧的外径D2≤190 mm。

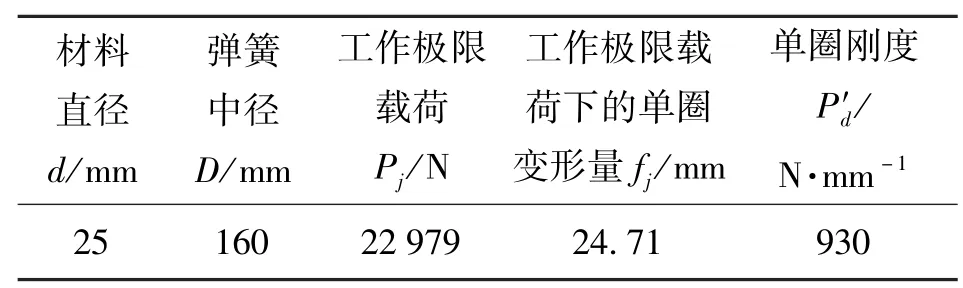

根据D2与Pj选择弹簧,查机械设计手册圆柱螺旋压缩弹簧计算表12-2-19 得:

表1 支撑弹簧的参数

初算弹簧刚度P′:

式中h—支撑弹簧工作行程,根据结构及工作状态确定h=88 ±1,mm;

Pn—支撑弹簧最大工作载荷,N;

P1—支撑弹簧最小工作载荷,N。

弹簧有效圈数n计算:

查机械设计手册压缩弹簧有效圈数表12-2-10,取标准值n=8.5 圈。

计算总圈数n1:

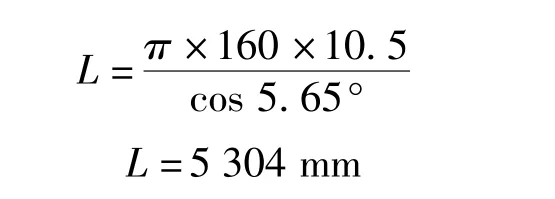

经计算n1=10.5 圈。

弹簧刚度计算:

弹簧工作极限载荷下的变形量Fj的计算,mm:

查机械设计手册[3]表12-2-12 自由高度H0,取标准值H0=480 mm。

4.5 支撑弹簧稳定性的计算

压缩弹簧的高径比较大时,当轴向载荷达到一定值时就会产生侧向弯曲而失去稳定性。为了保证使用稳定,两端回转的压缩弹簧高径比b应满足b≤2.6,当高径比b大于2.6 时,需要进行验算。

支撑弹簧的高径比b的计算:

由于支撑弹簧的两端是回转的,其高径比应为b≤2.6,故需要按照下式进行验算。

式中P—弹簧的临界载荷,N;

CB—不稳定系数,从机械设计手册图12-2-1中查取CB=0.4;

P′—弹簧刚度,N/mm;

Pn—弹簧最大工作载荷,Pn=17 162 N。

则:PC=0.4 ×109.41 ×480

PC=21 006.72 N

PC>Pn,因此该支撑弹簧的设计满足要求。

支撑弹簧的工作图,如图8 所示。

图8 支撑弹簧工作图

5 结论

采用电解槽罩板装卸装置进行电解槽罩板的装卸不但减轻了工人的劳动强度,提高了安全系数和工作效率,而且可以减少用工人员的数量,降低人工成本,具有广阔的市场前景。采用该装置提高了我国电解铝行业自动化水平,为实现电解铝生产过程全部自动化奠定了基础,加快电解铝行业自动化生产的步伐,为实现国家“工业制造2025”工业制造无人化的目标做出了贡献。