6063T6铝合金型材整截面弯曲试验研究

2021-03-25

中国汽车工程研究院股份有限公司 重庆 401122

在全球环境危机日益严峻的今天,主要的汽车消费国相继出台更为严苛的汽车排放法规,节能减排是当今汽车工业必须面对的问题[1]。目前,汽车轻量化是实现汽车节能减排的重要措施之一。据文献报道,汽车所用燃料的60%消耗于汽车自重,汽车质量每减轻10%就可以降低油耗6%~8%[2]。铝合金型材具有密度小、比强度高、耐腐蚀性强以及结构多样等特点,被越来越多地运用到汽车零部件的开发过程中(如汽车保险杠、副车架等)。目前,国内文献多集中于对铝合金型材汽车零部件的研究,多集中在产品的优化设计、性能模拟分析的分析介绍[3-6]。而随着铝合金型材在新能源汽车上的应用,汽车铝合金型材型材的性能试验评价研究越来越受到关注。

本文以6063T6铝合金型材为研究对象,提出了利用最大载荷、弯曲刚度和吸能量评价铝合金型材整截面弯曲性能,并探讨了铝合金型材整截面弯曲性能试验参数对6063T6铝合金型材弯曲性能的影响规律。

试样介绍

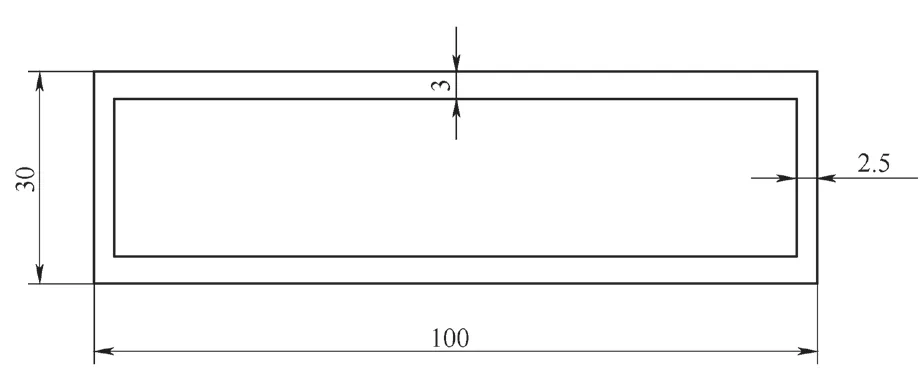

试样为6063T6铝合金型材(见图1),试样长度1200mm,试样截面呈“口”字形,具体尺寸如图2所示。

图2 试样截面尺寸

试验介绍

如图3所示是整截面弯曲试验原理。试验在轻量化材料应用测试系统AMM-200-1上完成,试验设备及工装如图4所示。试验按照表1的参数进行,试验过程中支辊间中心距离应保持不变,不得出现扭转现象。实时记录“力—下压量”数据,压缩至规定的下压量之后停止试验。

图3 整截面弯曲试验原理

图4 试验设备及工装

表1 弯曲试验参数

试验结果

如图5所示,是试验记录的“力—位移”曲线示意,从图中可以获得最大载荷、刚强度以及吸能量数据。

图5 力-位移曲线示意

最大载荷是指铝合金型材在整截面弯曲试验过程中所受的最大力。

刚强度K是指铝合金型材在整截面弯曲试验过程中的弹性变形阶段的压力增量ΔF与其对应的位移量ΔH的比值,计算公式见式(1)。

式中K——弯曲刚度;

ΔF——压力增量;

ΔH——弹性变形量。

吸能量E是指从铝合金型材在整截面弯曲试验开始到规定压缩量过程形成的“力—位移”曲线与横坐标轴所围成的面积,计算公式见式(2)。

式中E——吸能量;

F(H)——压力;

H——位移。

如图6所示,是试验获得的不同试样的“力—位移”曲线。根据图6,可以获得各试样所承受的最大载荷,各试样所承受的最大载荷见表2。在图6中的“力—位移”曲线上,读取弹性变形阶段的位移量ΔH及其相应的压力增量ΔF,按式(1)计算弯曲刚度K,计算结果见表2。

对图6中的“力-位移“曲线,根据式(2)计算弯曲变形位移至规定的H0时的吸能量E,分别对1#、2#试样压缩量为50mm时的吸能量,以及3#、4#试样压缩量为100mm时的吸能量进行计算,计算结果见表2。

从表2的试验结果可以看出,随着支辊中心距离的增大,试样承受的最大载荷、弯曲刚度均变小,并且相同下压量下,试样的吸能量随着支辊中心距离的增大而减小;在相同支辊间距下,随着下压量的增大,试样所承受的最大载荷和弯曲刚度变化不大,这是由于最大载荷和弯曲刚度取决于铝合金材料本身的力学性能和型材的结构。随着下压量的增大,吸能量随着下压量的增大而增大,但是由于试验所用型材的结构为相对简单的“口”字形,该结构的吸能量较小,吸能效果不高。

图7所示为试验后各试样的照片,试验后各试样的内弯曲面出现明显的凹陷,外弯曲面无可见裂纹产生。

图6 试样的力—位移曲线

表2 弯曲试验结果

图7 试验后的试样照片

结语

(1)对于铝合金型材整截面弯曲试验,支辊中心距离对铝合金型材承受的最大载荷和弯曲刚度影响较大,而对吸能量影响较小,下压量对吸能量的影响相对较大。

(2)通过最大载荷、刚强度和吸能量评价铝合金型材的全截面弯曲性能具有可行性。