国内外汽车用钢的技术进展及EVI销售新模式

2021-03-25

中国金属学会 北京 100081

世界汽车用钢联盟(World Auto Steel)是世界钢铁协会发起成立的专业化组织,专注于研究汽车用钢技术和市场发展问题,成员包括浦项、安赛乐米塔尔、宝武集团及河钢集团等全球20家最大的汽车用钢生产企业。其成员汽车钢产品占全球市场份额80%以上,我国宝武集团、河钢集团等单位加入了该联盟。

随着地球温室效应的影响和CO2排放量的日益增加,世界钢协从20世纪开始就致力于发展先进的汽车材料和制造技术,以满足汽车的轻量化、节能和减排的要求。1998年开始发展先进高强钢以及改进汽车车身结构,例如陆续完成的汽车技术项目有超轻钢质车身(ULSAB,1998,见图1a)、超轻钢质汽车车门系统(ULSAC,2000,见图1b)、超轻钢质汽车悬挂系统(ULSAS,2002,见图1c),以及先进概念汽车(ULSAB-AVC,2002—2008,见图1d)。大量高强钢和先进制造技术的利用在该项目中得以体现,使车身质量比标杆车降低20%,扭转刚度增加80%,弯曲刚度增加52%,满足碰撞的各项要求,但没有增加制造成本。目前这些技术早已被广泛地应用于汽车的制造领域。

图1 世界钢协对汽车先进技术的前期贡献

日本浦项制铁(POSCO)汽车用先进高强钢的最新进展

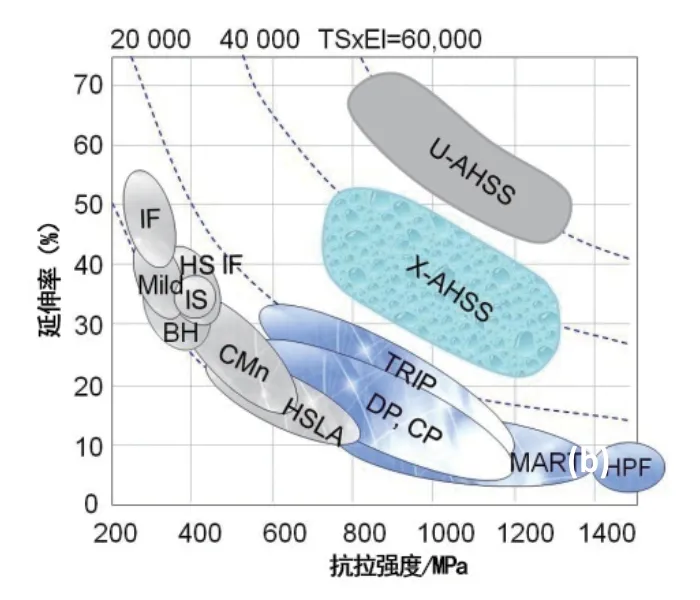

为了满足汽车工业在提高安全性、燃油经济性、耐用性和舒适性等方面的要求,浦项制铁开发了不同的钢材并应用在车身结构上。更加先进的汽车用钢正在加紧研发中,如图2所示。

图2 汽车用钢强度和延伸率之间的关系

塑积小于25 000MPa%的汽车用钢已经广泛应用在汽车行业,如IF钢、HSLA低合金高强度钢、传统的先进高强钢AHSS,如DP双相钢、TRIP相变诱导塑性钢、CP复相钢、马氏体钢和HF热冲压成形钢。另外两组钢,分别称为高强度先进高强钢(X-AHSS)和超高强度先进高强钢(U-AHSS),具有优越的强度和塑性平衡,强塑积大于25 000MPa%,被称为下一代汽车用钢。表1为浦项制铁先进高强钢的研发情况。

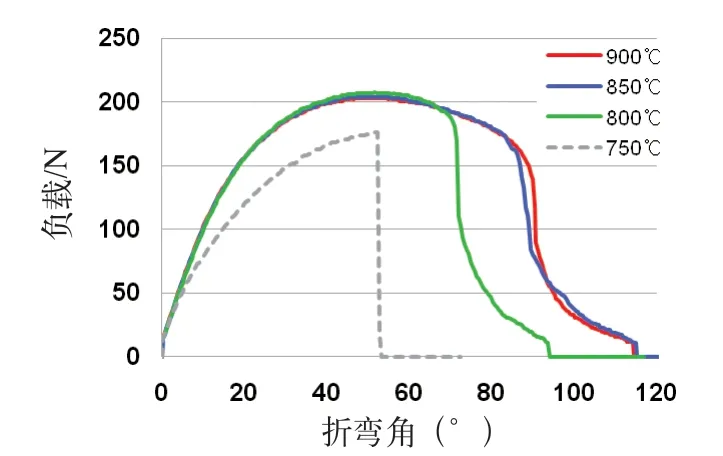

1.热冲压成形钢

浦项开发了新的具有高锰氮成分体系的热冲压成形钢,这种钢的优点是可以在较低的加热温度(850℃)条件下完全奥氏体化,并且在冷却过程中能够完全转变为马氏体(传统22MnB5钢完全奥氏体化温度为880℃)。如图3所示为加热不同温度的弯折性能。

图3 加热温度对三点弯曲性能的影响

冲压温度一定要高于850℃。如果加热温度低于850℃或者低于完全奥氏体化温度,三点弯曲的断裂角度就会明显下降,原因是应力会在残余铁素体中集中。

热冲压成形钢的应用范围很广,并且需要表面镀锌。然而,锌基涂层在热冲压过程中容易氧化和蒸发,并且容易发生断裂。浦项开发了一种新的含Zn涂层来解决上述问题。新涂层的特征是在加热过程中能够形成稳定的Fe-Zn,合金层中富Zn的区域很小。形成的涂层在热冲压过程中也不会产生液态金属脆性敏感的问题。新发展的合金涂层在热冲压过程中基板上不会出现裂纹,如图4所示。

图4 热冲压成形钢高应力区域的截面照片

表1 浦项先进高强钢的研发状态

2.AHSS钢的成形和应用技术

尽管具有良好的强度和塑性,但是AHSS钢在加工过程中存在两个问题:一是冲压过程中的回弹,二是剪切断裂。

为了减小AHSS钢的回弹,在数值模拟时首先要解决回弹的预测。然而,使用传统的材料模型和材料性能来预测回弹量,预测精度有限,这是由于每个AHSS钢具有独特的、不同的塑性变形行为。最新解决回弹问题的方法是建立基于连续拉伸/压缩试验的精确的屈服和硬化模型。浦项开发了“双面塑性模型”来考虑应变速率对回弹的作用。

另一个问题是剪切断裂。这种现象经常发生在冲压过程中小的圆弧半径。在传统的FLD图上难以准确预测出剪切断裂,业内研究了不同的方法来预测剪切断裂发生的位置。浦项开发了基于商用有限元模型软件的剪切断裂预测方法和变形方式,并将预测和避免剪切断裂的方法提供给用户。浦项在OEM和零部件制造商的车身设计阶段提供AHSS钢的应用技术。这项活动被称为供应商前期介入(EVI)。通过这样的合作,OEM厂商可以得到优化的材料信息来实现车身减重、成本降低和性能提高。

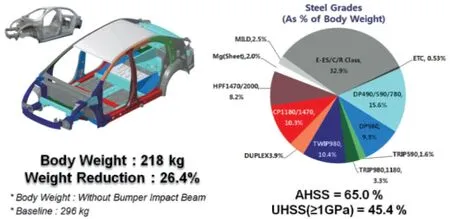

AHSS钢被大量应用在量产的新型电动汽车上,例如,通用公司在Chevy Volt车型的下部结构上使用了27%的AHSS钢,日产在LEAF车身上使用了31%的AHSS钢。为了提供低成本的钢铁解决方案,浦项开发了PBC-EV轻量化钢制车身。一方面,在PBC-EV上应用的轻量化材料是具有高延伸率的先进高强钢,如DP780、TRIP980及TWIP980等,主要用于吸收碰撞能量的部件。另一方面,超高强度钢,如DP980、HPF2000、Duplex980等,主要用于减少对乘客和电池区域的撞击。通过使用先进高强钢,车身质量降低了26.4%,如图5所示。

图5 PBC-EV车上高强钢的分布和类别

3.浦项EVI理念

浦项公司为了更好地服务汽车制造商,制定了更先进的EVI概念。浦项的EVI计划不仅涵盖加工/原型制造阶段的支持活动,而且涵盖零件制造和子装配。先进的EVI计划包括四项战略:CE(并行工程)/ SE(同步工程),VA(价值分析)/VE(价值工程),VI(价值创新)和PP(部分提案),如图6所示。CE/SE意味着浦项公司的工作流程实现了与客户并行。

为了与汽车制造商建立双赢的战略,浦项公司从设计到批量生产的每一个阶段都提供最佳的用钢方案。在VA/VE战略的基础上,浦项从成本角度提出了最适合的材料,包括降级、减薄、物流及包装等。从这一点出发,客户能够获得最佳的材料信息,减轻质量、节约成本和性能改进。EVI活动中的VI是为了减少或消除不必要值来节省资金,以增强客户的竞争力。

图6 浦项 EVI 概念

中国宝武集团汽车用先进高强钢的最新进展

20世纪90年代初,当时国内的车型主要以桑塔纳、捷达和富康为主,高强度钢板的使用相对较少,这个时期的产品主要是常规的高强度钢,如高强度IF钢、烘烤硬化钢、碳锰钢和高强度低合金钢板系列。2000年1550mm冷轧投产后,宝钢汽车板品种中的热镀锌和电镀锌钢板得到了快速发展。

在此阶段重点开发了电镀锌烘烤硬化钢、电镀锌各向同性钢、冷轧及热镀锌双相钢及高强度低合金钢系列,满足了奥迪、帕萨特和别克等代表车型的需求。

2005年1800mm冷轧的投产,重点解决了以日系车天籁、皇冠等车型为主的热镀锌合金化钢板的生产。2008年投产的1780mm冷轧,特别是高强钢专用生产线的投产,为宝钢超高强度钢板的生产奠定了基础,将宝钢可提供的抗拉强度级别从780MPa提高到1500MPa,成为国际上为数不多的几家可生产超高强度钢板的企业。

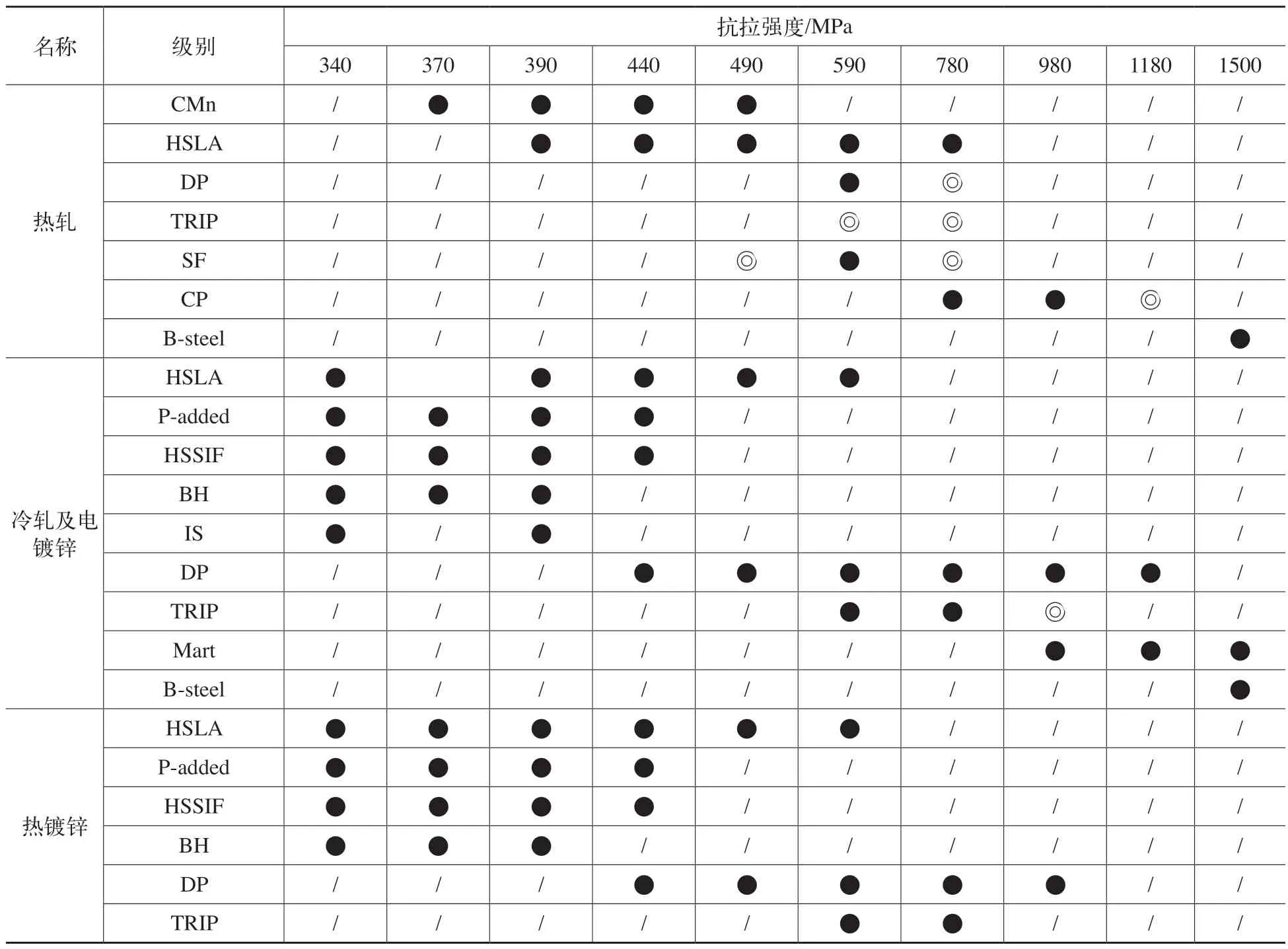

经过近20年的持续发展,宝钢汽车用高强度钢板已经形成了齐全的家族系列,具体见表2。

1.宝钢先进高强度钢板现状与发展目标

汽车板是宝钢的战略产品。宝钢一直致力于汽车用钢板品种的拓展和质量的提高,经过多年的发展,已经建设和改造以辊冷和气冷为快速冷却方式的 3 条连续退火机组和 4 条热镀锌机组用于汽车板生产。宝钢已经开发了高强度IF钢、烘烤硬化钢和各向同性钢等产品并获得了市场的欢迎。随着国内汽车板市场竞争的加剧,宝钢需要不断开发新产品来提升其竞争力,其中先进高强钢钢板系列将是现在和今后一段时间内的一个主要研发方向,具体如下:

表2 宝钢高强度汽车板品种情况

图7 不同类型先进高强钢的微观组织

1)高强度和超高强度先进高强钢的开发,包括热轧 DP 钢、TRIP 钢、CP 钢、热镀锌 DP 钢和 TRIP 钢。

2)开展先进高强钢钢板的使用技术研究,主要包括镀锌钢板的成形、高强度钢板的高速动态性能、疲劳性能以及焊接性能等,为用户更好地使用奠定技术基础。

目前,宝钢已经开始了热轧双相钢和热TRIP钢的研发,并在实验室取得成功,不久将应用于生产。冷轧先进高强钢方面完成了 600MPa 冷轧TRIP钢和500MPa 冷轧DP的开发,并试制成功。同时,开展了高可焊性双相钢的研究,以针对特定用户的需求。此外热镀锌 TRIP 钢也已经开展了实验室研究。

2.宝钢先进制造技术

(1)激光拼焊 激光拼焊板是利用“裁缝”的原理,根据汽车零件设计的要求,把不同厚度、不同强度和不同镀层种类的钢板通过激光焊接起来,然后再进行整体冲压。这一技术在国内已经得到了普遍使用,宝钢先后在上海、长春、广州等8个基地共建成了16条生产线,总产能超过了1000万件,国内市场占有率达60%~70%。

(2)热冲压成形 热冲压成形是提高零件强度、实现汽车“减重节能”的一种技术,它集成了材料热处理和成形技术于一体。这种技术因其具有良好的零件形状稳定性、可冲制复杂的零件和强度高等优点正越来越受到重视,自20世纪90年代初被引用到汽车工业中以来,目前国际上的生产线已经超过了50条,而且还有加快发展的趋势。

宝钢的热冲压实验室线从2004年底开始进行研发工作,2008年8月开始投入试用,具备年产15万件的能力。为了满足国内汽车的发展,年产100万件的生产线也于2009年底投产。

3.宝钢EVI理念

宝钢的EVI技术营销工作从20世纪90年代时就已经开始,从最初的与上汽、一汽共同开展车用钢板国产化替代开始起步,进而慢慢发展起来。宝钢EVI以满足客户需求为目的,来促进宝钢产品与技术发展,促进市场推广与商务合作的技术营销活动(见图8)。

图8 宝钢EVI概念

EVI来源于国外,而国内企业在推进EVI的过程中必然要面对国内外不同文化差异的客户群体。宝钢在EVI方面是随着汽车用户不断变化的需求而逐步形成的,在这一过程中,宝钢始终坚持创新和变革。这几年宝钢在汽车板研发方面进展快速,实现了多顶全球首发汽车板产品,特别是全球首发第三代超高强钢和Q&P钢,并实现在一汽轿车和上汽通用等车企的全球率先批量应用,引领了世界汽车用材的新趋势,形成了宝钢自己的核心竞争力。

结语

1)先进高强钢是解决车身减重、保证安全性、防腐和降低成本等方面最有应用前途的金属材料。

2)大多数强塑积低于25 000MPa%的传统先进高强钢已经实现商业供货。具有镀锌类型的热冲压成形钢、超高强度钢和具有良好塑性的轻质钢已成为汽车用钢的热点问题。浦项成为世界上首家实现TWIP钢商业供货的钢铁企业(应用在防撞梁上)。

3)先进高强度钢板和先进制造技术的应用在宝钢得到加速应用,特别是在国内自主品牌轿车上。

4)宝钢作为国内主要的汽车板供应商,除了提供用户需要的各种高品质钢板外,还把向汽车用户提供一揽子的轻量化技术解决方案作为努力的方向,为我国汽车工业的发展做出贡献。