重型货车中后桥V形推力杆装配困难影响因素及对策

2021-03-25

东风商用车有限公司车辆工厂 湖北十堰 442041

V形推力杆在重型货车上起着不可忽视的作用,除了可以防止中、后桥前后移位,还可以防止左右移位。当重型货车转弯时,V形推力杆三角形稳定结构能阻止车桥发生左右偏移,保证车辆的平顺性,对车辆行驶安全性至关重要。

东风商用车在D760旗舰重型货车开发时中后桥与车架连接全系采用了V形推力杆结构,有效提升了整车行驶的安全性,市场认可度较高。由于首次采用了全新的产品结构,在整车装配过程中频繁出现“V形推力杆与车架装配困难”问题,严重影响整车装配效率,本文着重对该问题产生的原因及整改对策进行研究分析。

V形推力杆整车装配结构说明

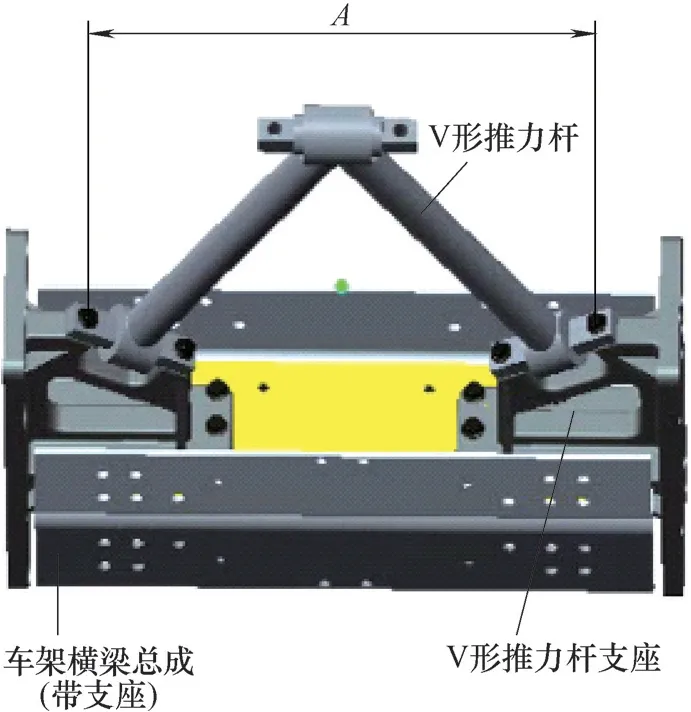

如图1、图2所示,V形推力杆一端连接中后桥,一端连接车架横梁总成中的推力杆支座,均采用螺栓连接。

装配工序划分说明:由于V形推力杆中有橡胶件不耐高温,无法通过车架总成油漆线。公司在装配工序划分时将V形推力杆放在总装配厂装配,连接中后桥与车架横梁总成;对应的V形推力杆支座放在车架厂装配,与横梁一起组成横梁总成装入车架总成中。

图1 V形推力杆与车架及中后桥连接方式

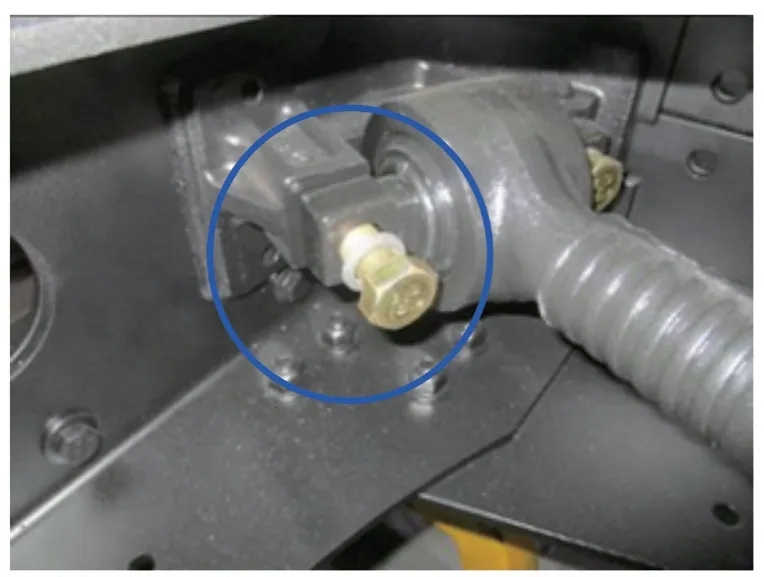

图2 V形推力杆与推力杆支座连接方式

关键尺寸:由装配方式可知,左右推力杆支座的孔心距A为装配的关键尺寸,需要重点予以保证。

装配中存在的主要问题如下:

1)V形推力杆装配时与推力杆支座对应装配孔错位,螺栓无法装配(见图3)。

2)螺栓虽能装入螺纹孔内,但无法紧固到位,扭矩不达标(见图4)。

图3 装配孔错位

图4 螺栓无法紧固到位

3)V形推力杆支座与横梁连接部分产品为焊接结构,现场无法拆解。返修方案为解体车架总成更换横梁总成,返修周期长、难度大,交货期影响大。

主要原因分析

原因分析主要借助尺寸链,利用尺寸链原理分析V形推力杆装配各环节各零件尺寸公差。通过对各个尺寸链环的公差进行分析,有效分配各相关的尺寸公差,从而解决装配困难问题。

1.尺寸链计算结果

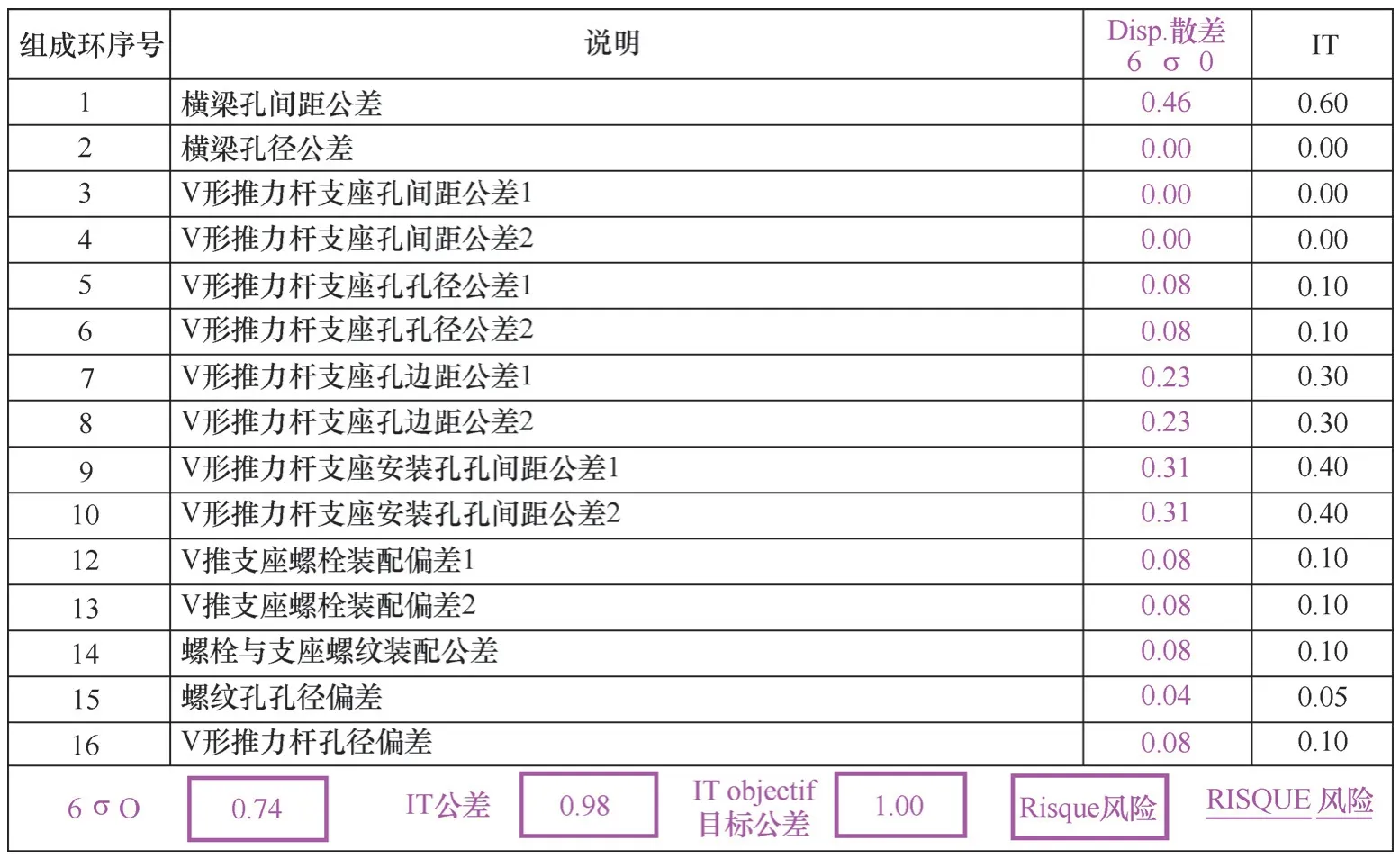

通过分析图样相关尺寸、现场检测各相关部品实物质量,利用软件进行工艺尺寸链分析,见表1。封闭环尺寸A共有16个组成环构成,计算实际IT公差为2.42mm,大于目标IT公差1.0mm。说明封闭环尺寸A在目前组成环尺寸公差分配情况下,不能满足装配需求,需要改善。

2.主要改善点分析

1)车架横梁总成装配工艺不合理。现场调查发现,V形推力杆支座与横梁装配时采用螺栓联接自由装配,没有配置专用夹具。说明在工艺策划阶段仍然沿用传统的固有认识,没有识别出需关键保证的尺寸。现场检具检测无法通过(见图5),无法有效保证产品实物质量。需要进行工艺合理化改善,减少组成环2公差、组成环3公差、组成环4公差和组成环12公差、组成环13公差。

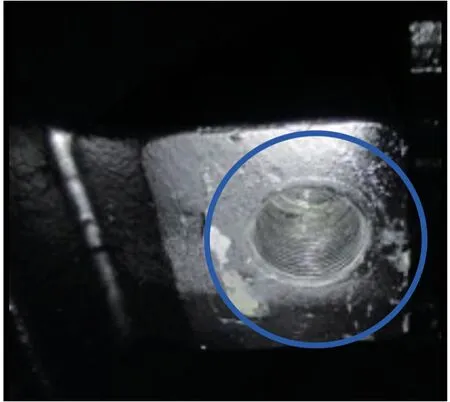

2)螺纹孔封堵件设计不合理。工艺上为了保证V形推力杆支座通过油漆线后螺纹孔不进漆,设计了专用螺纹封堵件进行覆避(见图6)。但通过现场实际调查,该封堵件使用后仍然有油漆进入螺纹孔内,通过车架油漆线烘干炉后螺纹孔内存在漆渣(见图7),加剧了V形推力杆装配困难。需要对封堵件结构重新设计,减少组成环15公差。

3)V形推力杆装配工艺不合理。现场调查发现,总装配厂在装配V形推力杆时,由左右各1名操作工抬着推力杆,使其孔位与推力杆支座螺纹孔中心对应,由于V形推力杆重力作用,极易造成操作不同步,螺栓装配困难。需要改进装配工艺,减少组成环14公差。

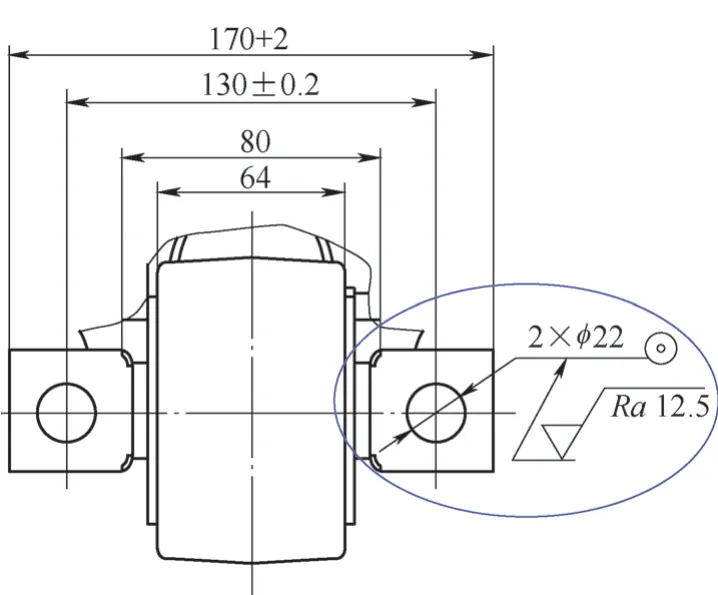

4)V形推力杆安装孔与装配用螺栓设计不合理。安装孔设计时,考虑到V形推力杆支座孔间心距很难保证,在与车架水平方向采用21mm×23mm的长圆孔(见图8),让出了部分制造公差。但实际作业现场由于长圆孔(不易加工)实物质量、装配时的垂直方向窜动等因素,经常发生螺栓与螺纹孔垂直方向局部干涉。需要对安装长圆孔重新设计,减少组成环16公差。

表1 V形推力杆装配工艺尺寸链分析

5 检具无法通过

图7 螺纹孔内漆渣

另外,安装用螺栓端部设计时采用倒角无螺纹结构(见图9),本意是为了方便螺栓装配(导正),实际作业现场易造成螺栓导正端与螺纹孔不同轴,导致螺栓拧紧过程螺纹乱扣进而对螺纹产生破坏作用。需要对安装螺栓重新设计,减少组成环14公差。

图8 安装孔长圆孔设计

图9 安装螺栓端部倒角无螺纹

5)V形推力杆支座产品实物质量不满足产品要求。现场抽查4件产品采用三坐标进行检测,V支座孔心距尺寸2件超差,合格率50%,直接影响V形推力杆安装精度。另外,发现现场零件螺纹孔内存在未清理的铁屑(见图10),直接影响螺纹孔加工精度,加剧V形推力杆安装困难度。需要重点提升V形推力杆产品实物质量,减少组成环9、组成环10和组成环15公差。

图10 螺纹孔内铁屑

6)V形推力杆支座产品结构不合理。V形推力杆支座与横梁腹翼面采用焊接方式连接(见图11、图12),焊接本身属于特种工艺,参数不易控制。同时,易受横梁腹翼面垂直度、横梁孔心距、焊接热变形及焊接飞溅等因素的影响,封闭环尺寸极难保证。同时焊接方式不易拆卸,现场螺纹孔破坏后,返修极为困难,极易造成总装厂停线、调序等生产事故。需要对焊接方式进行改进,减少组成环15公差、组成环2公差,同时便于特出情况现场返修作业。

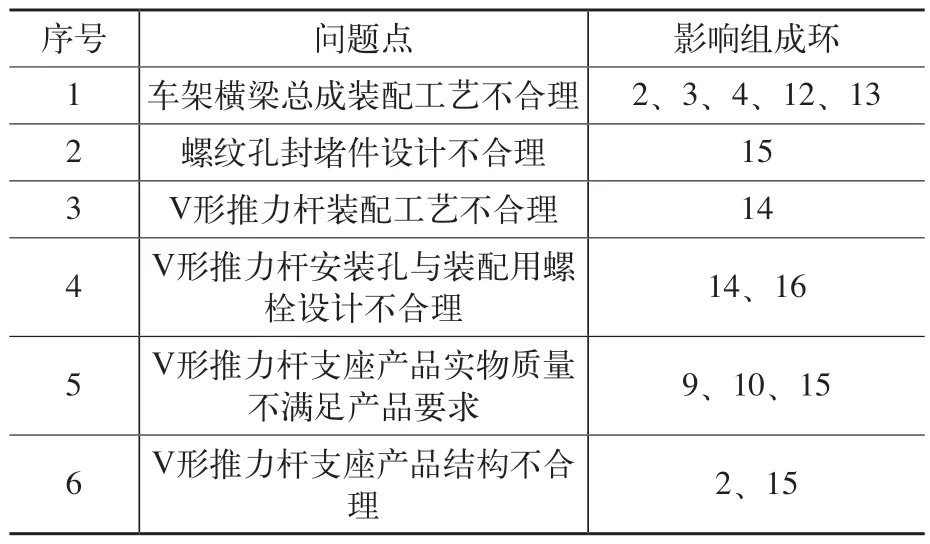

综合上述分析,总结V形推力杆装配困难主要影响因素见表2。

图11 焊接方式设计

图12 焊接方式实物

表2 V形推力杆装配困难主要影响因素

解决方案

鉴于V形推力杆影响因素中涉及装配工艺、油漆工艺、产品设计、部品质量管理等,以及车架厂、总装配厂之间的协同作业等多方面因素。报请公司质量管理部成立CFT团队,协调相应工厂和职能人员统一开展工作,从组织机构保证上予以明确。同时每日召开例会专题进行推进,有力地保证了后续现场对策的具体实施。

1)针对“车架横梁总成装配工艺不合理”问题。V形推力杆支座采用螺栓与横梁自由装配,完全依靠产品精度无法保证封闭环尺寸。团队成员重新识别关键尺寸并设计专用装配夹具,模拟V形推力杆装配方式(见图13)。装配时首先将装配夹具孔位与推力杆支座孔位对齐,紧固4个工艺螺栓后再紧固其余安装螺栓,然后卸下工艺螺栓,采用专用检具100%检测通过后完工(见图14)。该方案消除了组成环2、3、4,组成环12、13公差分别减少至0.1mm。

图13 V推支座专用装配夹具

图14 V推支座专用检具

2)针对“螺纹孔封堵件设计不合理”问题。团队成员重新设计封堵件结构,选用多种材料,经过多轮工艺试验,终于找到三元乙丙橡胶材料,该材料可耐230℃高温,同时且具有较强的耐腐蚀性。在原封堵件基础上增加三元乙丙橡胶材质垫圈(见图15),顺利通过车架电泳线且能拆卸后循环使用减低使用成本。该方案彻底消除了V推支座螺纹孔油漆后漆渣问题(见图16),组成环15减少至0.05mm。

3)针对“V形推力杆装配工艺不合理”问题。团队成员共同讨论方案,主要方向为消除由于V形推力杆重力影响产生的水平方向和垂直方向窜动问题。在不影响主体作业的前提下,充分利用现场作业空间,综合考虑Q、C、D因素。新增V形推力杆吊装工位(包括龙门吊1套、地轨1套、电葫芦2套c ey 专用吊具2套),用于V形推力杆的吊装上线及装配时的精确调整(见图17、图18)。通过该方案的实施,一方面提高了V形推力杆装配精度,另一方面也提高了作业效率、降低了作业强度。组成环14公差减少至0.1mm。

图15 新结构封堵件

图16 V推支座螺纹孔无漆渣

4)针对“V形推力杆安装孔与装配用螺栓设计不合理”问题。产品设计人员充分借鉴竞品及沃尔沃货车类似设计的结构,在保证装配精度、螺栓扭矩的前提下,将V形推力杆安装孔孔径由21mm×23mm长圆孔优化至φ22mm圆孔(见图19),将装配用螺栓由端部倒角无螺纹结构优化为标准结构(见图20)。该方案经现场检验,消除了由于安装螺栓与螺纹孔不同心及导向偏移情况下,安装螺栓对螺纹的破坏问题。组成环14公差减少至0.1mm,组成环16公差减少至0.1mm。

图17 V形推力杆吊装工位

图18 V形推力杆吊具

图19 优化安装孔孔径

图20 优化螺栓端部尺寸

5)针对“V形推力杆支座产品实物质量不满足产品要求”问题。公司供应商质量部协同车架厂与零件供应商开展工程监察,对工艺流程图、PFMEA、控制计划、现场作业文件及检查文件进行审核,并结合文件对过程管控能力进行评估,提出需要整改的事项,加大防流出管理。供应商支座V形推力杆支座专用综合检具(见图21),检测推力杆支座安装面的垂直度、平面度、倾斜度以及关键装配用孔孔心距、孔径、孔边距尺寸,不满足产品要求则无法通过检具,充分保证了V形推力杆支座在车架上的安装位置精度。产品质量问题整改完成后,组成环9公差减少至0.4mm、组成环10公差减少至0.4mm、组成环15公差减少至0.05mm。

图21 V推支座综合检具

6)针对“V形推力杆支座产品结构不合理”问题。中心设计师充分借鉴D320平台车型,在满足使用功能和整车性能的前提下,将V形推力杆支座由焊接结构优化为螺栓联接结构(见图22),为推力杆装配工艺优化提供了基础。同时为后续的维修服务提供了便利条件。方案实施后消除了组成环2、组成环15减少至0.05mm。

上述6项对策实施后,尺寸链分析结果如下,计算实际IT公差由2.42mm降低为0.98mm,小于目标IT公差1.0mm(见表3)。说明封闭环尺寸A得到了足够的保障,能够满足实际装配要求。

图22 V推支座螺栓连接结构

表3 V形推力杆装配工艺尺寸链分析-对策后

结语

1)尺寸链工具的应用。采用尺寸链工具对装配各零部件额加工公差进行分析,分析组成环、封闭环,进而找出需要重点解决的关键组成环,这是一套科学、系统的分析问题方法,需要在后续工作中重点应用。

2)强化新品生产准备管理工作。充分开展APQP(产品质量先期策划)从新品计划和项目确定、产品设计和开发、过程设计和开发、产品和过程确认、反馈和纠正措施等5个方面全过程实施管控,避免量产问题。

3)严控部品质量管理。部品实物质量是保证整车质量的关键因素,通过加强对供应的管理(重点部品提高来料检验频次、重点部品工程监察、供应商高层约谈、加重考核以及建立供应商份额减少和退出机制),提升部品质量,保证现场装车质量。

4)工序的划分。文中由于V形推力杆橡胶材料不耐车架油漆线高温,所以将其装配路线放至总装配厂生产,出现质量问题易造成整条生产线的停线调序。通过国内竞品厂家调研,部分厂家已将V形推力杆与横梁总成一起装配,在横梁总成装配环节重点控制。目前工厂车架制造工艺正在转变为先油漆后装配,V形推力杆放至横梁总成后可以直接进行车架装配,不需要再进油漆线。因此建议后续对V形推力杆装配工顺进行重新划分,更有利于关键尺寸控制。