一种升降机的粒子群优化模糊 PID参数的控制器设计

2021-03-25张韶宇杨山坡史文祥娄燕鹏

张韶宇,杨山坡,史文祥,娄燕鹏,李 欢

1中国船舶重工集团公司第七二五研究所 河南洛阳 471023

2成都西部泰力智能设备股份有限公司 四川成都 610031

在 工业生产中,升降机常用于人或物的垂直运输。某电厂需要一台升降机,将生产所需的原料组件从厂房操作平台送至下方水池底部附近 (行程8 m),然后由原料组件抓取机进行水下操作。在运输过程中,原料组件对速度和振动均有严格的要求,因而升降小车的速度控制要平稳。该升降机的工作原理与提升机类似,由钢丝绳牵引小车沿轨道移动。如果采用传统的 PID 控制升降小车,会出现因小车速度的时变、非线性、纯滞后等问题而引起振动[1-2],损伤原料组件,并加速升降机机械部件的老化。

为了精准控制升降速度,降低小车的振动,笔者采用粒子群优化算法 (Particle Swarm Optimization,PSO) 对模糊 PID 控制器中的量化因子和比例因子等参数进行优化[3],实现自动调整和完善运行速度的目标,并进行了现场验证。

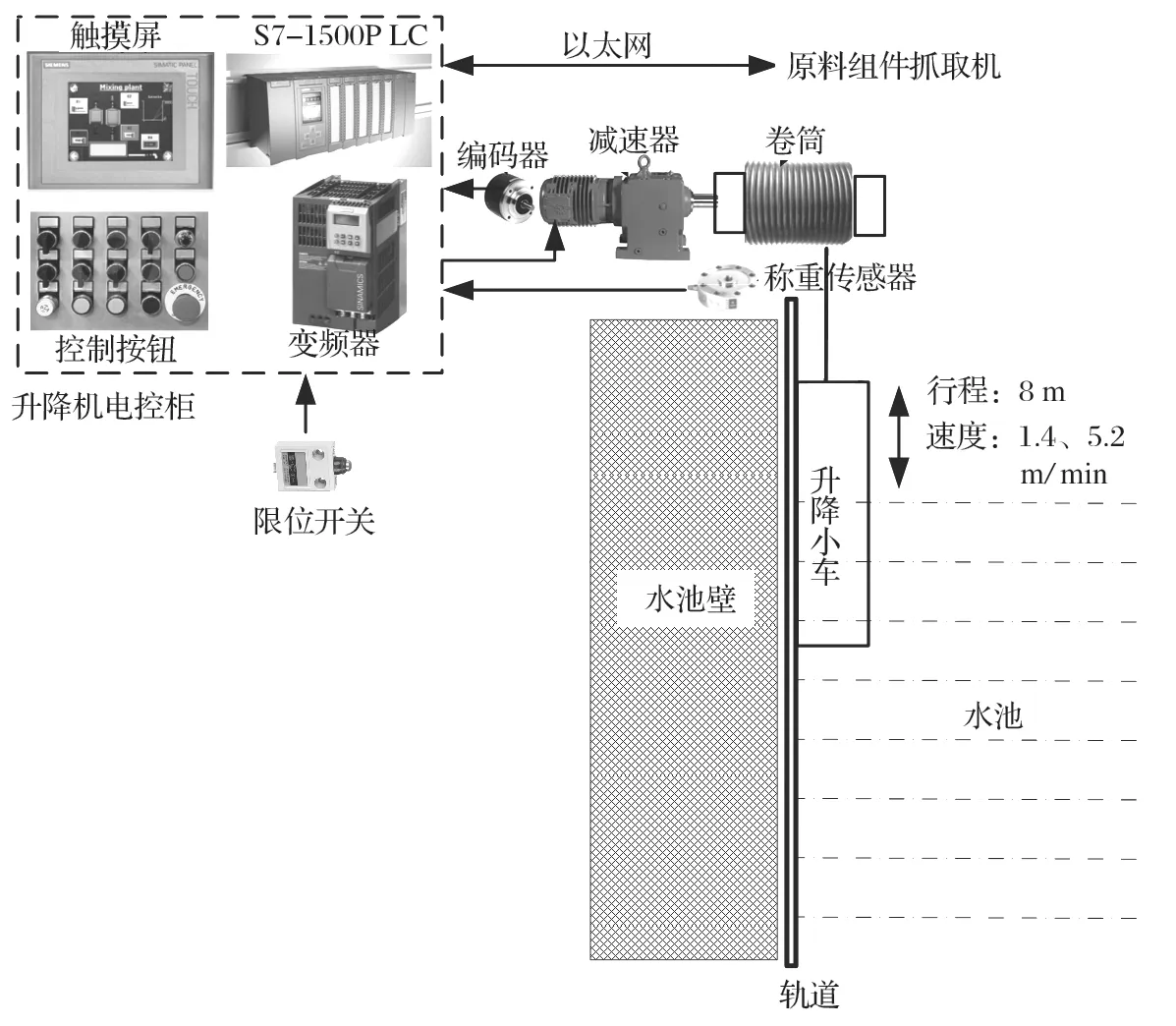

1 设备方案

该升降机由机械和电气两部分组成,如图 1 所示。机械部分主要由减速器、卷筒、轨道和升降小车等组成。电气部分主要由触摸屏、S7-1500 PLC、控制按钮、变频器、编码器和称重传感器等组成。

图1 原料组件升降机系统组成Fig.1 Constitution of raw material and component elevator system

在触摸屏中设定小车的升降速度,PLC 的模糊PID 控制器输出指令传到变频器,由变频器控制减速器带动卷筒转动,由钢丝绳牵引小车沿轨道上下移动。编码器与 PLC 相连,可检测减速器的转速,通过机械传动比可计算得到小车的移动速度,当前速度与设定速度的差值和变化率被传送到模糊 PID 控制器,模糊 PID 的输出再通过变频器、减速器、卷筒等控制小车的速度,从而实现小车速度的闭环控制。

由于模糊 PID 的控制参数需要根据大量的试验结果并通过一定优化方法才能获得[4-6],所以笔者采用 PSO 算法方法来优化模糊 PID 控制器的参数。通过“PLC 控制+变频驱动+速度反馈系统”的控制结构,有效改善升降小车运行的平稳性,降低超调量,减少调节时间,提高响应速度和抗干扰能力,从而精确控制升降小车运动,减小其振动。

2 PSO 优化模糊 PID 参数的控制器设计

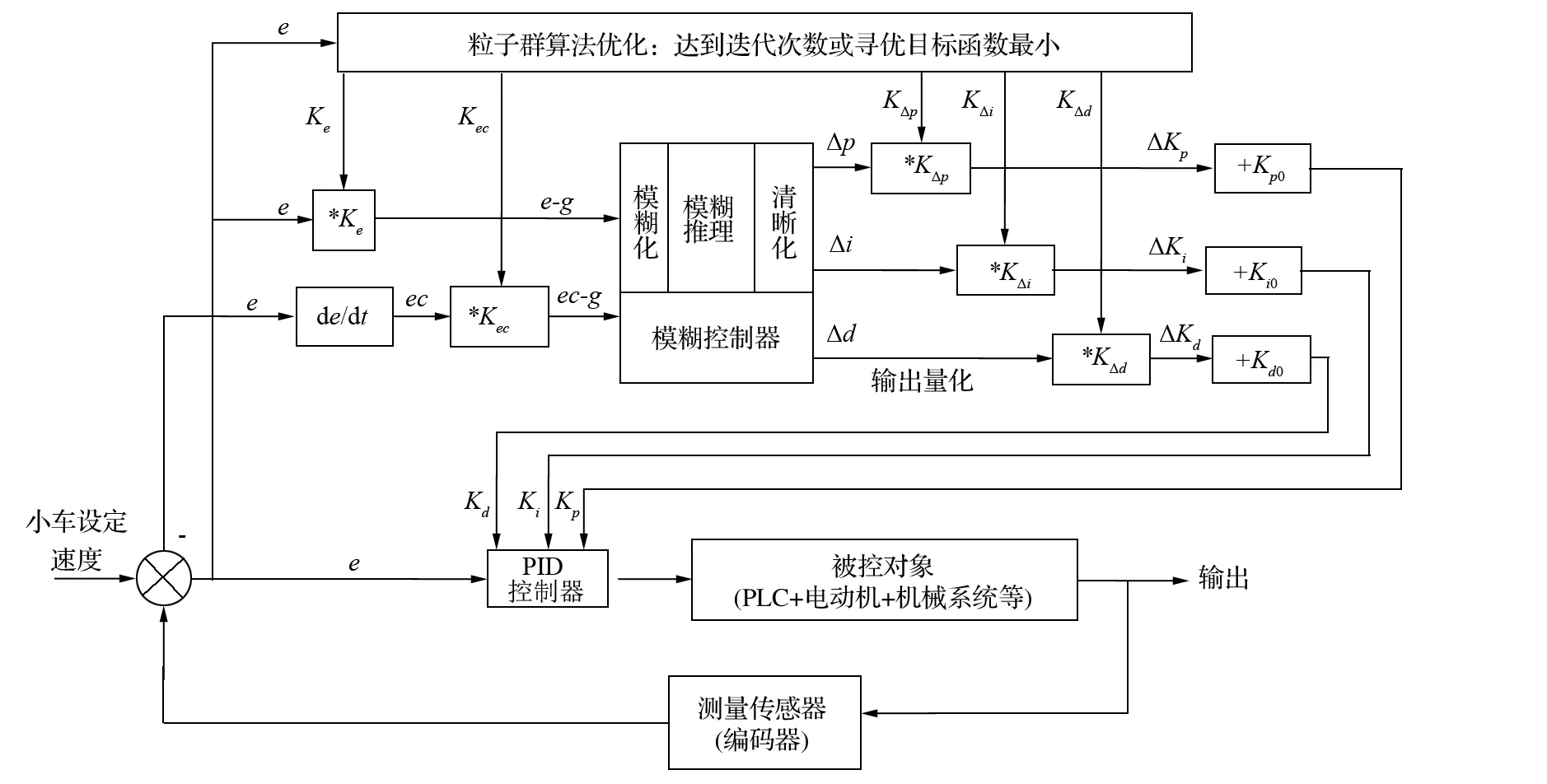

基于 PSO 算法优化方法而设计的升降机模糊自适应 PID 速度控制器原理如图 2 所示。编码器实时获取升降小车的速度,由设定速度和当前速度可获得速度的偏差e,由当前偏差和上次偏差可获得偏差的变化ec。模糊控制器首先对e和ec进行模糊化计算,再由模糊控制规则作出相应的逻辑推理和判断,获得 PID 控制器的调整参数;然后根据PID 控制参数的初始值,得到新的 PID 控制参数Kp、Ki和Kd;最后再经过 PID 控制器产生新的输出量来控制被控对象。

图2 基于 PSO 算法优化的模糊自适应 PID 速度控制器原理Fig.2 Principle of fuzzy self-adaptive PID speed controller based on PSO algorithm

模糊控制器的输入变量和输出变量都具有固定的量化论域,输入变量e和ec分别乘以相应的输入量化因子Ke和Kec后,得到输入量化变量e-g和ec-g,其值的变化范围对应输入量化论域。同理,输出变量Δp、Δi和Δd分别乘以相应的输出比例因子KΔp、KΔi和KΔd后,得到输出量化变量ΔKp、ΔKi和ΔKd,其值的变化范围对应输出量化论域。模糊控制器的输入量化因子和输出比例因子需要采用 PSO 算法进行优化选择。

2.1 模糊控制器设计

模糊控制器主要由 3 个模块组成:模糊化模块、模糊推理模块和清晰化模块[7]。

2.1.1 模糊化模块

模糊化模块主要将数字形式的输入转化为模糊语言标识的值,根据建立的输入隶属度函数,将输入的精确量转换为模糊量,然后将模糊量映射到相应的模糊控制论域中,这就是模糊化过程。通过模糊化过程将不同输入量的精确值转换成不同的模糊变量值,最终形成一个模糊集合。

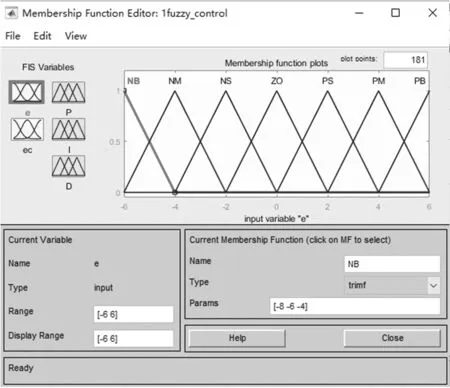

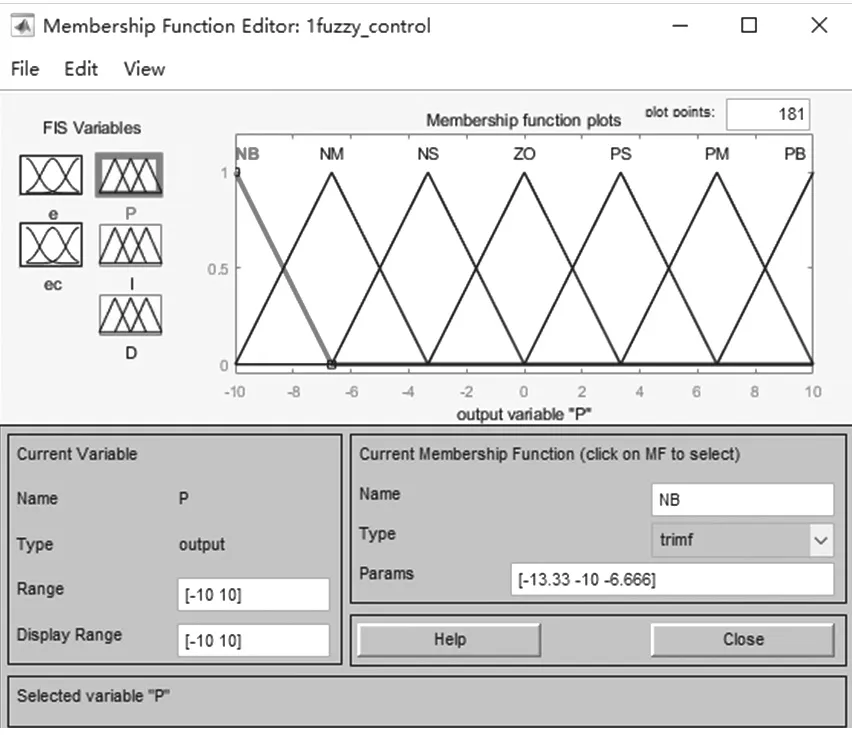

语言变量及隶属函数将误差 (e-g) 及误差的变化率 (ec-g) 根据其变化特点,在映射的模糊论域中建立 7 个模糊语言变量 (负大、负中、负小、零、正小、正中和正大),分别用 NB,NM,NS,ZO,PS,PM,PB 表示,输入变量e-g和ec-g量化论域为[-6,6]。输出语言增量为Δp、Δi和Δd,语言变量值取{NB,NM,NS,0,PS,PM,PB} 7 个模糊值,输出变量Δp、Δi和Δd的量化论域均定为 [-10,10]。输入变量隶属度函数和输出变量隶属度函数分别如图 3、4 所示。

2.1.2 模糊推理模块

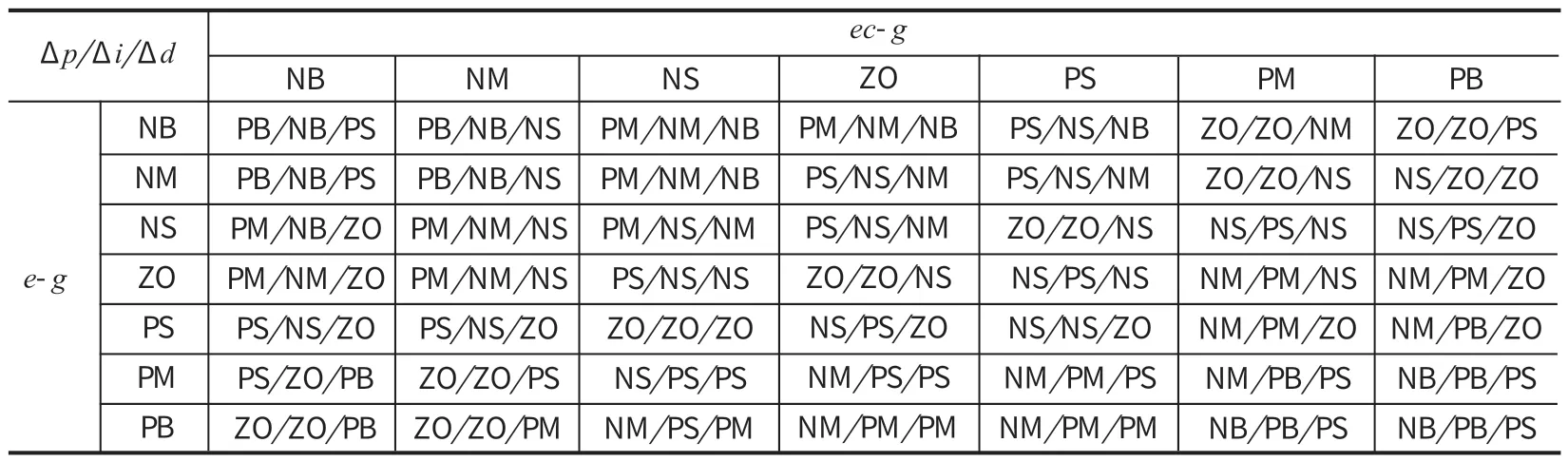

选择 Mamdani 型模糊控制规则,根据e-g和ec-g的 7 个模糊变量,共输出 49 条控制规则,建立Δp、Δi和Δd的模糊规则如表 1 所列。根据输入到模糊控制器的e-g和ec-g,可得到它们各所对应的隶属度,然后根据表 1 找出输出值Δp、Δi和Δd所对应的隶属度。

2.1.3 清晰化模块

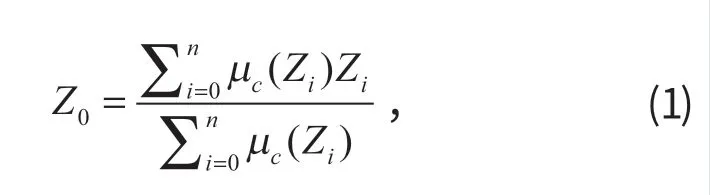

笔者采用的解模糊方法为重心法,其表达式为

图3 输入变量隶属度函数Fig.3 Membership function of input parameters

图4 输出变量隶属度函数Fig.4 Membership function of output parameters

式中:Z0为模糊控制器的输出变量经过解模糊后的精确值;Zi为模糊控制量在论域内的量化值;μ c(Zi) 为Zi的隶属度值。

经过清晰化后可分别求得Δp、Δi和Δd的精确值。

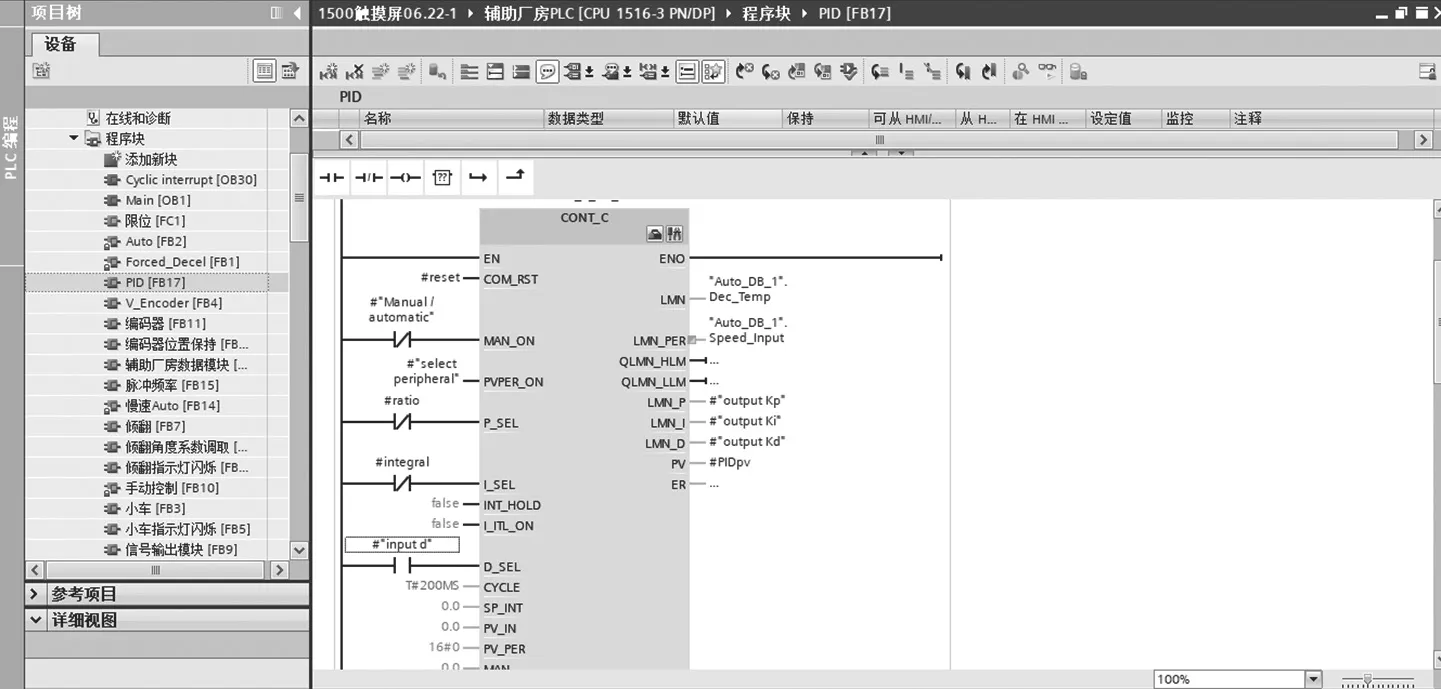

在模糊 PID 控制器中,PID 的调整参数为

表1 Δp、Δi 和Δd 的模糊规则Tab.1 Fuzzy rules of Δp,Δi andΔd

式中:Kp、Ki、Kd分别为 PID 控制器的参数;Kp0、Ki0、Kd0为对应的初始参数,通过常规方法可得。

在线运行过程中,将e-g和ec-g,Δp、Δi和Δd所对应的 PID 参数模糊调整矩阵表存入程序储存器中供查询[8]。控制系统根据检测系统的输出值,与设定值比较后实时计算偏差e和偏差变化率ec,经模糊化后查询模糊调整矩阵表,通过清晰化后可得到调整量Δp、Δi和Δd,将各个调整量分别带入式 (2)、(3)、(4) 后,可得到 PID 控制器的各控制参数Kp、Ki、Kd,用于 PID 控制的输出。

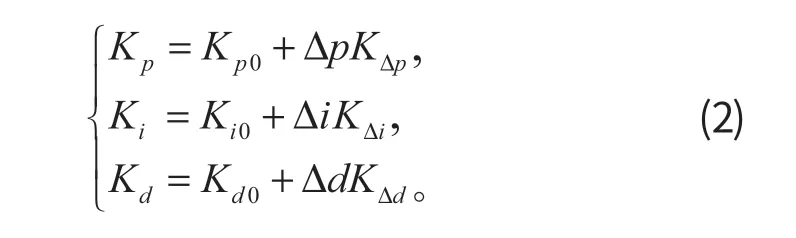

2.2 模糊 PID 控制在 PLC 中的实现

针对西门子 S7-1500 PLC,笔者采用 STEP7 编程软件和模块化设计方法进行编程。在程序块中,OB1 为主程序块;OB30 为中断程序,主要完成模拟量输入/输出操作和 PID 控制等程序;FB17 是具有模糊 PID 控制功能的程序块,如图 5 所示,在OB30 中被调用。在 FB17 程序块的 DB 数据模块中的OUTPUT,建立一个“fuzzy control”模糊控制表,如图 6 所示,可实现表 1 的模糊推理功能,根据输入e-g和ec-g的值,选择出输出值Δp、Δi和Δd所对应的隶属度。图 7 所示为计算e和ec的程序。

2.3 基于 PSO 的模糊 PID 控制器的参数寻优

在模糊 PID 控制器中,输入量化因子Ke和Kec,输出比例因子KΔp、KΔi和KΔd的值直接影响其控制效果。通常情况下,模糊 PID 控制器想要获得理想的动态特性,需要通过大量现场试验,然后利用人工经验选择合适的量化因子和比例因子,但这种方法可能无法获得最佳值。

图5 PID 控制程序Fig.5 Control program of PID

图6 模糊控制表Fig.6 Fuzzy control table

图7 计算 e 和 ec 的程序Fig.7 Program of e and ec calculation

基于鸟群觅食行为而研究得出的 PSO 优化算法是通过群体中个体之间的协作和信息共享来寻找最优解,特别适合模糊控制系统中的参数优化。为了确保对小车升降速度的精确控制,利用PSO 算法对模糊 PID 控制的量化因子和比例因子进行优化[9]。

在 PSO 算法中,每个粒子都有当前的速度和位置信息,可计算出每个粒子所对应的最优值和全局最优解,然后将这些信息作为经验进行动态调整。优化算法结束的条件是迭代次数达到设定值,或寻优目标函数达到最小。针对模糊 PID 控制器的参数寻优,本次 PSO 算法中选择的目标函数为

式中:ts为试验时间;e(t) 为t时刻设定值与当前值的误差。

采用 ITAE 准则进行优化,优化时对系统初始误差考虑较少,主要是限制过渡过程后期出现的误差。优化后的系统一般具有快速、平稳、超调量小的特点。

PSO 优化流程如图 8 所示。优化时选择参数如下:粒子种群数量为 500,粒子的维数为 5,量化因子Ke和Kec及比例因子KΔp、KΔi和KΔd的初始值设定为 [2,2,2,2,2],最大迭代次数为 200,粒子的速度范围为 [-1 000,1 000],粒子的位置范围为[-8,8]。在现场进行联机试验时,将 PLC 中模糊 PID控制过程中的e和ec不断输入到上位机的 PSO 算法中,经过优化得到的参数为:Ke=4.9,Kec=5.4,KΔp=4.3,KΔi=7.52,KΔd=8。

图8 PSO 优化流程Fig.8 Optimization program of PSO

3 系统实际运用和分析

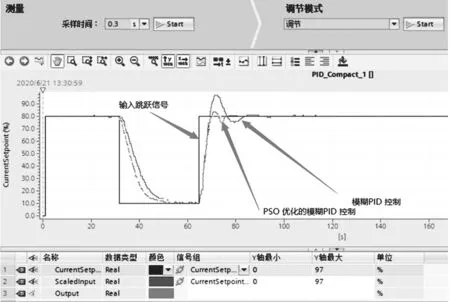

分别采用未优化参数的模糊 PID 控制方式和 PSO优化后的模糊 PID 控制方式进行升降小车的现场试验,通过博图软件监控实际调控过程中的速度变化,结果如图 9 所示。试验运行时间为 120 s,速度信号在前 60 s 由规定速度降为零,后 60 s 速度由零升至指定速度,输入控制方式中包含跳跃信号。由图 9 可以看出,经 PSO 优化的模糊 PID 控制器明显比未优化的模糊 PID 控制器响应更加快速,超调量小,没有明显的震荡,能有效提高控制系统的动态稳定性,减小振动。

4 结论

图9 监控界面上监控调速曲线Fig.9 Speed control curve on monitoring interface

由于升降机工作过程中,运行机构长期处于纠偏状态,会出现明显的震荡现象,必须提高控制系统的平稳性以及抗干扰能力。基于传统 PID 控制和常规模糊控制系统,提出一种基于 PSO 优化的模糊 PID 控制算法,对其系统的模糊 PID 控制器的参数进行优化。该算法一方面可以自行对参数进行优化控制,另一方面控制无需特定对象。研究结果表明,采用 PSO优化后,小车的速度调节具有超调量小、上升时间短、响应速度快、稳定性好、抗干扰能力强等优点,可增加钢丝绳的使用寿命,使控制更加平顺,降低机械结构的振动,减少对物料组件的伤害。