法兰平面机加工的时机选择

2021-03-24罗垒万超王善钰周学志李希贤

罗垒 万超 王善钰 周学志 李希贤

摘 要:在大型吊机安装过程中,吊机法兰平面度会发生变化。常规做法是在吊机底座组件吊船装配焊接完成后,对吊机法兰平面进行机加工,以保证吊机法兰平面度符合设计要求。本文叙述了将吊机法兰平面机加工时机选择在吊机底座组件吊船装配焊接前进行的试验方法和过程。试验结果表明,在采用有效控制变形的吊装方案和焊接工艺条件下施工,吊機底座组件吊船装配焊接后,吊机法兰平面度变化很小,可以满足设计图纸要求,为后续安装回转平台节省了时间,缩短了吊机安装周期及避免了高空作业带来的安全风险,给船厂带来良好的经济效益。

关键词:平面度;机加工;焊接;吊装;变形控制

中图分类号:U664.4 文献标识码:A

Abstract: In the installation process of large crane, the flatness of crane flange will change. The conventional practice is to machine the crane flange plane after the assembly and welding of the crane base assembly, so as to ensure that the flatness of the crane flange meets the requirements of the design drawing. This paper describes the test method and process of crane flange plane machining before crane base assembly and welding. The test results show that, under the conditions of lifting scheme and welding technology with effective deformation control, the flatness of the crane flange changes very little after the assembly and welding of the crane base assembly, which can meet the requirements of the design drawing. It saves time for the subsequent installation of the rotary platform, shortens the installation cycle of the crane and avoids the safety risks brought by aloft work, thus bringing good economic benefits to the shipyard.

Key words: Flatness; Machining; Welding; Hoisting ;Deformation control

1 前言

在多功能船舶及各类平台的总体设计中,配备大型吊机已趋于常态化。一般大型吊机由吊机底座、吊机法兰(自带筒体)、回转平台、三角架、吊臂等组成。其中,吊机底座为天圆地方形状,属船厂自制件,其余属外购件。

法兰的平面度是一项非常重要的技术指标,它将直接影响两片连接法兰平面之间的贴合程度及预紧状态。如何控制吊机法兰的平面度不超差,是吊机安装过程中的重点。常规做法是先将吊机底座和吊机法兰在船下装配焊接成组件(以下简称吊机底座组件),然后将吊机底座组件吊船装配焊接,最后对吊机法兰平面进行机加工。由于在船上对吊机法兰平面进行机加工属高空作业,存在安全风险,而且机加工时间较长,影响吊机安装周期。为此,我们通过试验验证,选择吊机底座组件在船下装配焊接完成后,对吊机法兰平面进行机加工的可行性。

2 试验方法

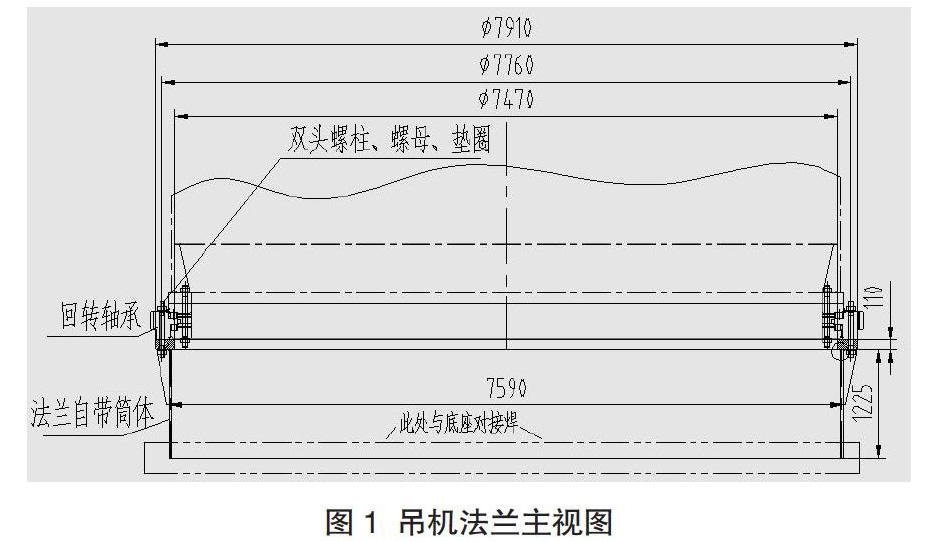

本次试验在某型平台的350 t起重式吊机安装过程中进行。该吊机法兰设计尺寸为:法兰自带筒体外径7 590 mm、理论厚度110 mm、外径7 910 mm、内径7470 mm、连接螺栓孔中心所在圆直径7 760 mm,连接螺栓150*M60 mm均布。设计图纸对吊机法兰平面度的要求为1.5 mm,如图1所示。

我们在以下五个节点,对吊机法兰平面度进行测量:

(1)吊机法兰到货后;

(2)吊机底座组件装配完成后;

(3)吊机底座组件焊接完成后;

(4)吊机底座组件吊船装配完成后;

(5)吊机底座组件船上焊接完成后。

对各个节点的平面度数值及变化趋势进行分析,以确定选择在吊机底座组件焊接完成后对吊机法兰平面进行机加工的可行性。

3 试验结果与分析

3.1 吊机法兰到货后

经专题会议讨论决定:厂家交货时吊机法兰平面度应不大于1.5 mm;考虑到转运及吊装变形,法兰厚度保留6~10 mm余量供二次加工。

吊机法兰到货前,在选定的放置场地布置可调节工装支撑。工装支撑共8个,按吊机法兰筒体下口周长等分布置;并用全站仪测量支撑的平面度,通过调节支撑高度将支撑的平面度控制在2 mm内;吊机法兰到货后,通过船厂龙门吊将吊机法兰放置在工装支撑上。此时用激光测平仪测得的平面度为3.99 mm,这是因为虽然厂家将吊机法兰平面度加工到1.5 mm以内,但由于多次起吊和转运,使法兰平面度偏差有较大的增加。

3.2 吊机底座组件装配完成后

在选定的装配场地布置可调节工装支撑。工装支撑共12个,按吊机底座下口周长等分布置;用全站仪测量支撑的平面度,通过调节支撑高度将支撑的平面度控制在2 mm内;吊机底座从船厂砂房出来后,注意调整转运车方向,确保吊机底座的摆放方向与装船后的方向一致;将吊机底座吊至工装支撑上,静置8小时后将吊机法兰吊至吊机底座上方,按图纸装配要求与吊机底座组装,并用焊接码板定位好,此时用激光测平仪测得的平面度为3.38 mm。此时吊机法兰的平面度偏差稍有减少,这是因为吊机法兰吊装至吊机底座上口后,支撑点增加,使平面度偏差减少。

3.3 吊机底座组件焊接完成后

针对吊机法兰自带筒体材质为EH36、吊机底座材质为EH500,我们制定的焊接参数如表1所示:

在焊接过程中,应严格控制层间温度、焊接电流、电压以及焊接速度。焊前对焊接部位及周边3倍板厚范围预热至120 ℃,层间温度≥110 ℃;焊接由偶数名焊工同时对称焊接,每段焊缝以600~1 000 mm划分,采用分段退焊进行焊接;待焊接结束焊缝冷却后,用激光测平仪测得吊机法兰的平面度为5.42 mm。此时吊机法兰平面度偏差增大,原因是焊接合拢缝距离吊机法兰平面为1 335 mm,焊缝收缩对吊机法兰平面度的影响较大;另外是由于合拢缝在焊接过程中没有做到完全对称,且焊接层间温度没有做到实时监测,从而导致吊机法兰平面度偏差增大。

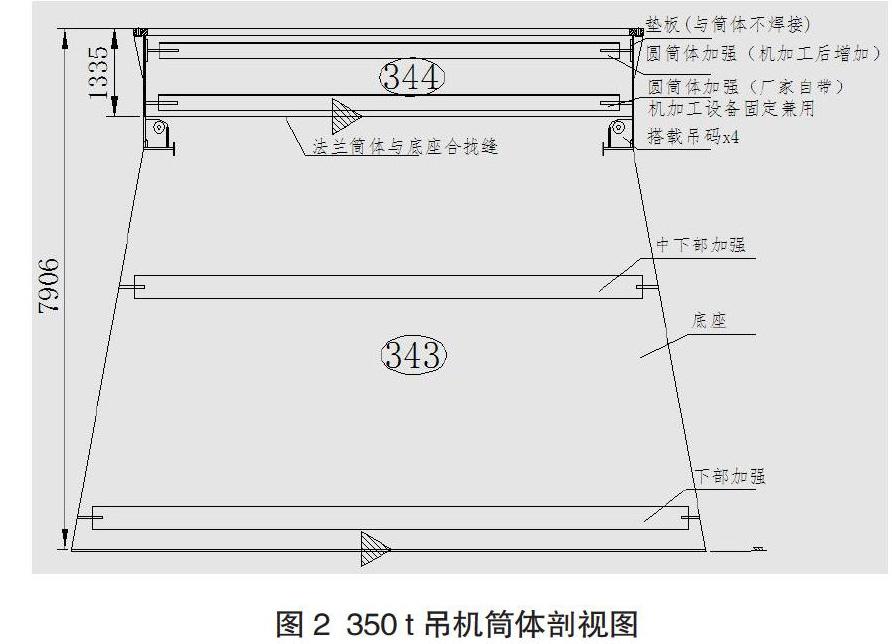

该吊机法兰理论厚度110 mm,实际来货120 mm,有10 mm加工余量,因此加工余量足够;吊机法兰平面度在吊机底座组件吊船装配时及与船体焊接时均会发生变化,但由于吊机底座组件下部距离吊机法兰平面7 906 mm,与船体焊接引起的法兰平面度变化不大。综上分析,我们认为控制吊装变形是关键,只要吊装变形控制得当,选择在这时对吊机法兰平面进行机加工是可行的。

根据吊装工艺对吊装作业重量进行核算:吊机底座组件总重量132.2 t、龙门吊的2#、3#吊钩总重量63.7 t;四个吊码对称均布在内部环形加强板的上表面,能承受总重量160 t(不含龙门吊吊排重量)。吊码布置在此位置,吊码上方有一组吊机底座自带的加强,受力作用在环形加强板上,对吊机法兰平面度影响甚小。

利用吊机法兰筒体自带的一组加强安装铣床,对法兰平面进行加工。考虑到后面还有吊机底座组件吊装、装配和焊接等工作,要求法兰平面度加工到0.80 mm以内;加工完成后,通过在铣床上安装百分表进行测量,测得平面度为0.75 mm,远小于图纸要求的1.5 mm;用卡尺测量法兰厚度,最小厚度为115.52 mm,大于图纸要求的110 mm。

吊机法兰平面机加工完成后,原本筒体的加强不拆,在其下平面往下100 mm处增加一组加强支撑(支撑垫板与法兰筒体不焊接),且吊机底座组件中下部和下部仍保留两组分段临时加强;加工完毕的吊机法兰平面,在涂抹黄油后覆盖三防布,防止灰尘、雨水侵蚀;后期安装回转平台时,提前一小时完成三防布拆除和黄油清除工作。吊机底座组件吊装用的吊码及加强布置,如图2所示。

3.4 吊机底座组件船上装配完成后

使用900 t龙门吊对吊机底座组件进行吊装。吊装前核对吊机底座组件的安装方向;吊机底座组件与船上固桩室顶部进行装配定位,符合要求后施约束焊。约束焊焊缝长度不小于70 mm、间距以800~1 000 mm为宜。约束焊由偶数名焊工同时对称焊接;装配定位好后,用激光测平仪测量吊机法兰平面度,共测量30个点,每间隔12°一个点。

测量数据表明,吊机底座组件吊船装配后,吊机法兰平面度比上述0.75 mm略有增加,但仍然可控。

3.5 吊机底座组件船上焊接完成后

吊机底座组件吊船装配完成后,制定了以下控制变形的焊接工艺措施:每次对称焊接600~1 000 mm焊缝后,对吊机法兰面的平面度进行测量。如满足要求,继续完成剩余段的焊接和对吊机法兰面的平面度进行测量;如不满足要求,应立即停止焊接,由工艺人员研究制定对策。经多次测量结果,吊机法兰面的平面度都在设计图纸要求以内;待所有焊接结束且焊缝冷却后,用激光测平仪测吊机法兰平面度,共测30个点,每间隔12°一个点。

测量数据表明,吊机底座组件与船体焊接完成后,由于焊接热收縮,吊机法兰平面度有少量的增加,最终数值为1.16 mm,满足设计图纸要求。

4 结论

试验证明,在大型吊机安装过程中,只要采用有效控制变形的工装支撑、吊装方案和焊接工艺施工,选择在吊机底座组件在船下装配焊接完成后,对吊机法兰平面进行机加工是可行的。可以为后续安装回转平台节省时间,缩短吊机安装周期和避免高空作业带来的安全风险,给船厂带来良好的经济效益。此经验值得其他船厂参考和借鉴。

参考文献

[1] 赵学理.风电塔筒T型法兰平面度及内外倾检测研究[J].中小企业管理与科技中旬刊, 2019(1):169-170.

[2] 杨金,孙涛.天圆地方型吊机基柱的焊接工艺方案[J].船海工程, 2018, 47(3): 23-27.

[3] 张海荣,李记忠,杜娟,刘辉龙,田维兴.基于美标的固定式海洋平台吊机底座疲劳分析[J].石油和化工设备, 2018 (4):16-18.

[4] 谭武,杨恩民,孟和苏乐德.筒体吊装系统校核计算[J]. 石油和化工设备, 2019 (1): 38-43.

[5] 张海荣,邓合霞,李记忠,靳宝旺,梁凌云.固定式平台吊机底座加强筋板疲劳分析[J].中国海洋平台, 2018(3): 33-37.

[6] 黄明忠,刘小红,文陆一.对焊法兰与筒体焊缝的探讨[J].现代机械, 2016(6):107-109.

[7] 杨祥裕.解决克令吊基座法兰平面度超差的简易方法[J].广东造船, 2011(4): 59-6.

[8] 门永卿,杨显珍.风电塔架法兰平面度及平行度的控制[J].机械研究与应用, 2016, 29(4) : 193-195.