基于钻进声压响应特征巷道顶板岩层界面识别的研究

2021-03-24陈永光汪占领郭罡业张红卫周晓辉

陈永光,汪占领,于 水,郭罡业,张红卫,周晓辉

(1.陕西煤业股份有限公司,陕西 西安 710065;2.天地科技股份有限公司开采设计事业部,北京 100013;3.中煤科工开采研究院有限公司,北京 100013;4.陕西彬长矿业集团有限公司,陕西 咸阳 710065;5.陕西陕煤铜川矿业有限公司,陕西 铜川 727000)

0 引 言

岩层探测是煤矿安全高效开采的基础。根据国家煤矿安全监察局和相关文献资料统计,我国巷道顶板事故长期占据各类事故之首[1-2],其主要原因之一为巷道顶板岩层不能快速探测导致支护不合理。传统的岩层探测方法为岩石取芯,该方法成本高、劳动强度大、速度慢,且对于软弱夹层和遇水易融化岩层难以得到岩样[3]。另外,钻孔成像法也被广泛应用于巷道顶板岩层探测[4],但该方法主要靠人眼识别岩层特征,受主观因素影响较大,且成像质量严重受井下环境影响。 针对上述问题,随钻探测成为目前研究的热点,即根据锚杆钻机在不同岩层中钻进时随钻参数的动态响应特征实时判别所钻岩层特征。

目前,国内外学者针对随钻探测做了大量的研究。例如,马念杰等[5]、郭书英等[6]研制了顶板岩层探测仪,即在锚杆钻机上安装一个位移传感器,实时记录顶板岩层钻进过程中钻进速度和位移的关系。也分析了在破碎围岩中钻进时的振动响应特征。谭卓英等[7]以钻进比功为指标,建立了聚类判别准则对地层实时识别。刘少伟等[8-9]采用数值模拟方法分析了钻进过程中的能量响应特征,分析了不同岩层钻进时的钻速响应特征,以此来识别岩层分界面。王琦等[10]在实验室钻进不同强度试件,采集了钻进过程中的钻速、转速、扭矩、推力等随钻参数,建立了岩石单轴抗压强度预测模型。

综上所述,钻进声压响应特征研究相对较少。本文通过配比不同强度混凝土试件,分析不同强度试件钻进时的声压响应特征,并在井下进行现场应用,分析声压在煤岩界面识别方面存在不足,为后续研究提供了参考。

1 实验材料、方案及结果分析

1.1 实验材料

为研究不同岩石钻进过程中声压变化特征,用P·C425水泥、黄土、细沙和水按不同比例配置三种强度的混凝土试件。根据国际岩石力学测试标准对相应试件的单轴抗压强度进行测试[12]。用于钻进的试件尺寸为200 mm×200 mm×200 mm的立方体。试件各材料配比及强度详见表1。

用1号混凝土、2号混凝土和3号混凝土分别代表中硬岩层、软弱岩层和坚硬岩层。将3个试件在相同条件下养护30 d后用于钻进实验。

1.2 实验方案

实验所用钻头为直径30 mm的两翼型PDC钻头,B19型六棱柱钻杆和气动式锚杆钻机。声压记录仪距离混凝土试件约30 cm。声压记录仪的采集频率为1 Hz,精度为0.1 dBA,采集的数据通过电缆线传输至电脑。

表1 各混凝土试件材料配比及单轴抗压强度

1.3 实验结果

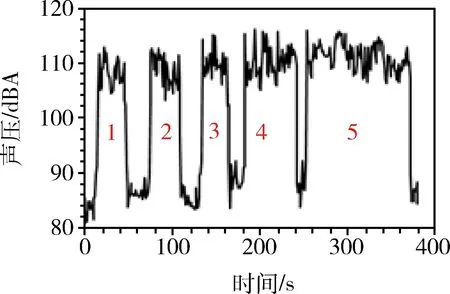

不同混凝土试件钻进时的声压响应特征曲线如图1所示。刚开始钻进时钻头不能快速钻入试件,钻进不稳定,声压较低。当钻头完全侵入试件后,钻进声压基本趋于稳定状态。因此,声压曲线可以被分为初始状态和稳定状态。

图1 不同试件钻进时声压响应特征

将钻进稳定阶段声压进行均值处理后发现,1号混凝土试件的声压为127.24 dBA,2号混凝土试件的声压为127.04 dBA,3号混凝土试件的声压为127.79 dBA。图2为声压与单轴抗压强度的关系。声压与单轴抗压强度具有明显的线性关系,即当混凝土试件强度较大时钻进声压也随之增大。这对煤矿井下基于钻进声压巷道顶板岩性识别具有重要意义。

图2 声压与单轴抗压强度关系

2 现场应用

2.1 试验地点及方案

试验地点为某矿504回风平巷。该煤层属于近水平煤层,煤层平均倾角约2.5°,煤层厚度约16 m。设计掘进巷道留顶板厚度约10 m,但在掘进过程中遇到断层影响,顶板煤岩厚度发生了变化。采用气动式锚杆钻机、B19型六棱柱钻杆和30 mm直径的两翼型PDC钻头垂直巷道顶板进行钻孔。基于钻进声压进行顶板煤岩界面识别。

首先,确定试验地点,连接锚杆钻机风管。然后,将声压记录仪连接至电脑端。要求钻进过程中不要随意摆动钻机,控制进气阀稳定供气,钻进深度为5 m。每根钻杆长度为1 m,总计钻进5根钻杆。钻进结束后对采集的数据进行分析确定煤岩界面位置。最后,通过钻孔窥视确定煤岩界面,以此分析上述方法对煤岩界面识别的准确性。

2.2 煤岩界面确定方法

假设在试验中钻头穿过煤岩界面,则根据5根钻杆的钻进时间可以将其分为3类。第一类为在煤层中钻进,第二类为在岩层中钻进,第三类为从煤层中钻进到岩层中。因此,可以得到在煤层中每根钻杆所用时间平均为t煤,在岩层中每根钻杆所用时间为t岩。根据钻进声压大小可以确定第三类钻杆的起始时刻、钻头穿过煤岩界面时刻和结束钻进时刻分别为t0、t1和t2。 根据式(1)~式(3)可以确定t1时刻所对应的钻头位置(煤岩界面位置)。

(1)

(2)

(3)

式中:h为煤岩界面位置,m;n为钻头穿过煤岩界面前所用的钻杆数,根;l为钻杆长度,取1 m。

为准确定位t0时刻,将第三类钻杆钻进过程采集的声压和相对应的时刻输入MATLAB软件中,通过K-means聚类法来将其分类来确定t0。

2.3 实验结果

采集到的声压分布曲线如图3所示。图3中1、2、3、4、5分别表示第1根钻杆、第2根钻杆、第3根钻杆、第4根钻杆、第5根钻杆钻进时对应的声压大小。从图3中可以看出,前3根钻杆钻进所用时间基本相等(分别为30 s、31 s和29 s)。第5根钻杆所用时间最长(120 s),第4根钻杆所用时间介于前两者中间。从钻杆所用时间和钻进声压大小确定前3根钻杆为第一类钻杆,第5根钻杆为第二类钻杆,第4根钻杆为第三类钻杆。

图3 声压分布曲线

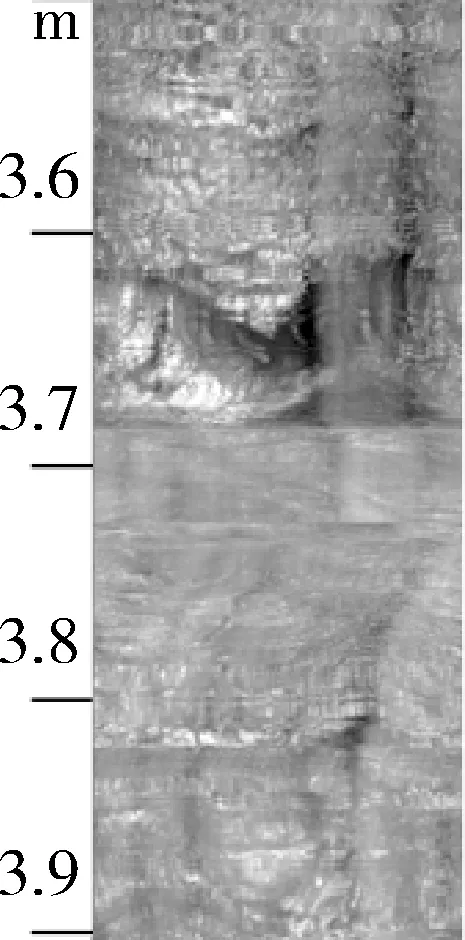

图4 钻孔成像展开图

从数据可知t煤=30 s,t岩=120 s,t0=183 s,t2=242 s。以第4根钻杆钻进过程中的声压和相对应的时间为指标进行K-means聚类。 结果得出t1=211 s,根据式(1)~式(3)可确定煤岩界面在h=3.83 m。钻孔窥视图如图4所示,从图4中可以看出煤岩界面为3.68 m处。

由此可以看出,煤岩界面识别结果与地质资料显示相差15 cm,这可能是由于以下原因造成:①锚杆钻机操作工和钻机性能稳定性影响了声压大小;②现场存在一些噪声影响钻进声压大小;③钻进过程中钻速存在波动,而该方法假定同种强度岩层中钻速为定值;④该煤岩声压变化较小,而声压本身波动性较大,这使得K-means聚类法确定t1时有一定误差。

3 结 论

1) 通过配比不同强度混凝土试件,采用声压记录仪采集了各试件钻进过程中的声压。对试验数据分析后发现声压与混凝土试件强度具有相关性,即随着钻进试件强度的增大声压也增大。这为巷道顶板岩层界面识别和各岩层强度预测提供了借鉴。

2) 在煤矿井下进行了现场应用,发现基于单一声压指标煤岩界面识别误差达15 cm,造成误差的主要原因可能是噪声干扰、钻进状态不稳定,这为后续进一步研究提供了参考。

3) 基于随钻参数巷道顶板岩性快速识别是巷道顶板岩层探测方法的主要发展趋势,是智能化矿井建设的重要组成部分。将钻速和声压相结合来快速识别岩层特征将是下一步的主要研究方向。