一种分体式海洋平台用往复式天然气压缩机解决方案

2021-03-24陈光亮裴秀丽

陈光亮,裴秀丽,苗 帅

(中石化石油机械股份有限公司压缩机分公司,湖北武汉 430040)

1 引言

大型往复活塞式压缩机作为压缩和输送介质的动力源,广泛应用于石油、化工、制冷等领域。由于运输尺寸、重量和安装空间的限制,对大型往复压缩机的结构紧凑性、可靠性和运行稳定性的要求极高。在一实际工程项目中,某平台需利用一台离心压缩机留下的11.5×5.1 m的原底座,安装3台往复式天然气压缩机,以实现天然气集输的功能,同时要求低压压缩机能够单独运行,高压一级压缩机和高压二级压缩机能够联机运行,3台机组也能同时运行。高压一级与高压二级压缩机均有补气管线,用户各压缩机之间的供气平衡。该项目为改造项目,平台已投产10年以上,若机组做成整体成橇,将需要动用浮吊进行吊装及安装作业,产生大笔费用。根据实际工程需求,采用机组分解成若干小撬块的方式,各橇块直接采用集装箱运输,到达平台后,利用事先做好的定位块,组装机组各橇块,实现机组的回装。

2 机组总体设计

平台所需3台压缩机分为3种运行方式:低压压缩机单独运行;高压一级压缩机与高压二级压缩机联合运行;3台机组联合运行。高压一级压缩机与高压二级压缩机均附有补气管线,机组基本运行流程如图1。

其中,低压压缩机有进气及排气管口,高压一级压缩机只有补气口,高压一级压缩机补气口同时为低压压缩机排气口,此段管线可双向流动,高压二级压缩机具有补气口和排气口。

3台机组基本压力及排量要求见表1。

2.1 机组选型计算

用户提供的机组处理量为标准状态(即气温为293 K,气压为0.103 MPa(A)的干燥气量,这个其实是供气量,需将供气量换算到压缩机吸气条件(压力、温度、湿度和压缩性系数)下的数值,即为排气量,排气量的换算公式如下

式中 Vd——供气量,m3/min

p——吸气状态的压力,MPa(A)

T——吸气状态的温度,K

φ——吸气状态的相对湿度

psa——吸气温度下的饱和蒸气压,MPa(A)

图1 压缩机基本运行流程

根据计算得到的排气量,以及用户提供的其它气体组份,温度、压力等各方面参数,输入压缩机性能计算软件,得到3台压缩机的基本配置参数见表2。

2.2 机组配套系统计算

2.2.1 缓冲器容积计算

缓冲器容积按图2曲线确定,途中Vh/Vt为缓冲容积Vh与气缸每一行程吸气或排气的容积Vt之比值。该值与δp、γt和κ值有关;δp为许用的压力不均匀度

式中 p——公称压力

Δpmax——压力波动的最大幅度

吸气管和级间管道的δp=0.04~0.08,排气管道的δp=0.02~0.04,其中较小值适用于压力较高排气量较大的压缩机。

γt为吸气或排气的周期与曲轴旋转一周所需周期的比值,κ为绝热指数。途中虚线为应用实例。曲线图只适用于单作用气缸。容积相等的双作用气缸,所需的缓冲容积可取排气量相同的单作用气缸缓冲容积的0.4倍,相位差为90°的2个双作用气缸且共用缓冲器,气容积可取单作用气缸缓冲容积的1/6.2。

表1 压缩机基本压力及排量参数

表2 压缩机基本配置参数

2.2.2 压力管道计算

压力管道计算首先需初选管道直径,根据初选管道直径,计算管道内气体流速,气体流速u满足以下要求为合格见表3。

气体流速u按下式计算

式中 D——钢管的外径,mm

δn——钢管名义厚度,mm

V——管内气体介质的体积流量,m3/s

式中 p0——标准压力,p0=0.1 MPa(A)

主要完成对软件缺陷数据的录入、修改、删除、查询等操作。对于软件缺陷生命周期中所有不同处理状态都要进行记录,并且能通过缺陷或者各种缺陷属性分类,方便查询系统中存在的缺陷记录信息。软件缺陷数据管理是软件缺陷分析统计的基础。

pW——工作压力,MPa(A)

Z0——标准状态下的压缩因子,Z0=1

Z——工作状态下的压缩因子

T0——标准温度,T0=293K(20℃)

T-T=工作温度t(℃)+273(K)

Q——气体标准状态下的体积流量,Nm3/h

u——气体在管内的预定流速,m/s

为简化计算,上式可以转化为

图2 确定缓冲器容积的曲线图

表3 气体基本流速表

除此之外,还需计算机组各洗涤罐规格、安全阀规格等,形成最终总体方案。

3 机组分体式设计

3.1 机组分体式设计原则

由于项目为改造项目,施工难度较大,为了避免机组到货后无法顺利安装,我公司组织人员赴项目现场进行调研,确认机组运输通道。

通过现场调研,确认机组现场运输通道为上部宽1.5 m,下部宽2.5 m,高度3.2 m,深度4 m的梯形空间,同时,由于平台吊机起重量的限制,单个橇块重量不能超过10 t。

3.2 实施方案

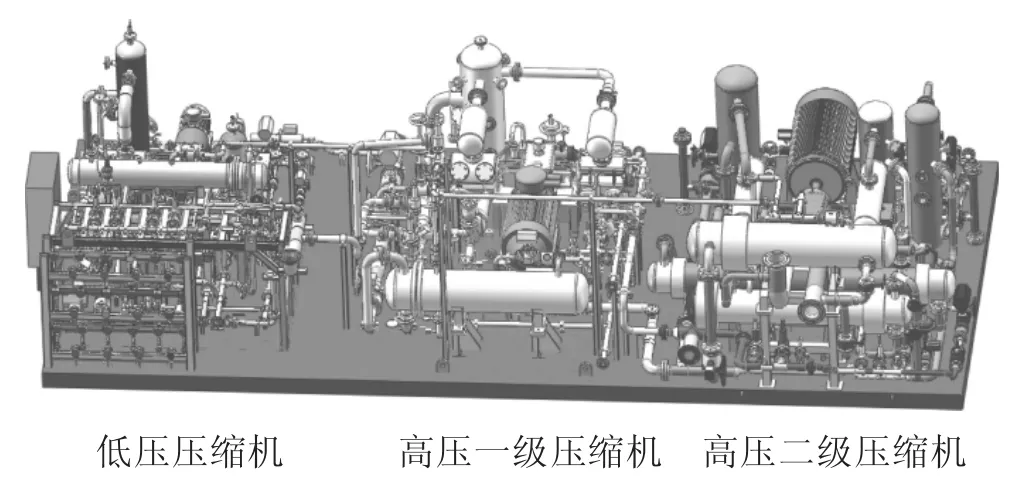

对于海洋平台用天然气压缩机,机组安全性,自动化程度方面要求较高,流程复杂,机组配置高,为了尽量利用空间尺寸,节省空间,压缩机采用三维软件进行设计,形成机组初步方案图3。

3台机组均安装于一个11.5 m×5.1 m的公用底座上,机组运输方面存在问题,需对机组分成小的橇块,以满足现场运输及安装要求。

各撬块划分及布置按照以下原则进行:(1)符合工艺流程要求,满足撬块尺寸和重量要求;(2)便于操作管理,并能保证安全生产;(3)便于设备的维护和阀门的操作;(4)要求整体尺寸紧凑,节省空间。

以高压一级压缩机为例,简要介绍机组分体设计的基本方法。

对压缩机按照功能进行分区,以便于现场组装,根据功能分区,将压缩机分成不同的橇块,高压一级压缩机功能分区,如图4。

将机组分为管线区、洗涤罐区、主机区、水冷器区4个区域,以主机区为基准,找平找正其它3个区域。

图3 压缩机初步方案

机组各橇块进行分区后,为了验证各橇块通过性,三维图上将各橇块在各连接法兰处断开,绘制一个1.5 m×2.5 m×3 m,深度4 m的通道图,对于超出通道的部分表示为不能通过,通过改变橇块尺寸,将超出部分零部件拆除等方式,保证机组各橇块能顺利通过。

下面以管线区橇块为例,示意各撬块的通过性验证方法。

将通道模型与管线橇三维图重叠,找到超出通道模型的部分(图5)。

经过三维模型验证,有三根管线无法顺利通过平台通道,在压缩机发运时,将此3个管线拆掉,做为散件进行装箱,机组到达现场后再重新组装。

3.3 实施效果

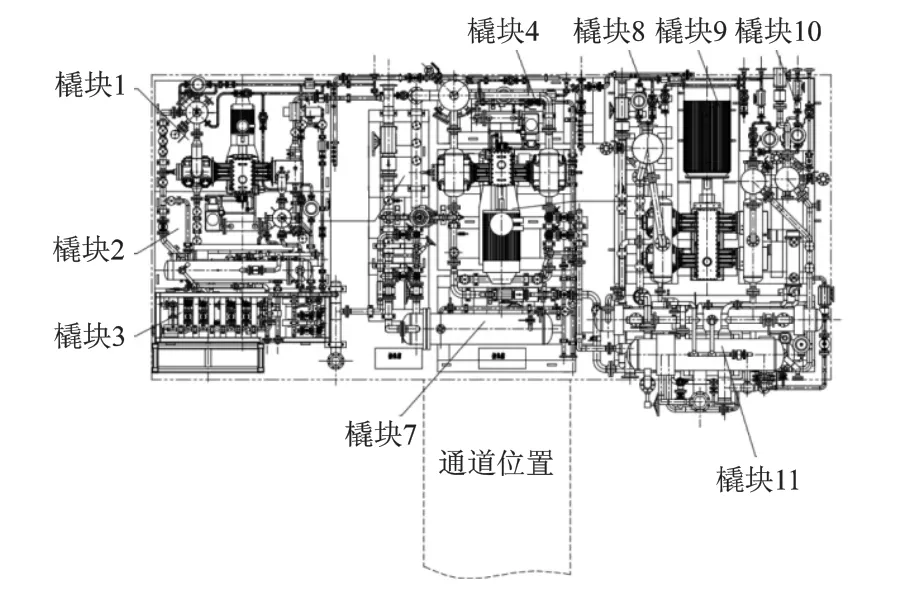

采用以上方法,将3台压缩机组共划分为11个橇块,其中,低压压缩机3个橇块,高压一级压缩机4个橇块,高压二级压缩机4个橇块,划分橇块及平台通道位置如图6。

图4 高压一级压缩机功能分区

图5 高压一级压缩机管线橇通过性验证

图6 压缩机橇块划分及平台通道位置

平台通道位于高压一级压缩机橇块7处,若直接按照1-11的顺序安装橇块,高压二级压缩机各橇块将被橇块7挡住,各橇块无法顺利安装。为了机组各橇块能够安装,调整了各橇块安装顺序,按照1-2-3-10-9-8-10-5-4-6-7的顺序,留下机组进出橇块通道。

按照此种方式,现场各橇块按要求较快速完成了安装,机组现场已投入生产运行,运转状况良好,得到了用户的充分好评。

从左到右依次为高压二级压缩机、高压一级压缩机、低压压缩机

4 结论

本文根据实际工程需求,利用压缩机性能计算软件,形成压缩机总体配置。根据活塞式压缩机设计的计算方法,详细计算各零部件尺寸规格,利用三维软件,形成机组初步总体布置方案。由于现场安装条件的限制,将压缩机按功能分为若干小撬块,利用三维软件验证各撬块在现场安装通道的通过性,合理安排各撬块安装顺序,实现了压缩机的安装调试,解决了现场工程难题。