数控铣削加工振动频率和能量实验

2021-03-24王成安王海雄潘祖吉黄增祥

王成安, 王海雄, 潘祖吉, 黄增祥

(桂林理工大学 机械与控制工程学院, 广西 桂林 541006)

0 引 言

在切削过程中, 切削刀具与被切削工件之间因振动会产生频率和能量的改变, 频率反映了振动的快慢, 能量峰值反映振动的大小。在确保切削时刀具不发生断裂的情况下, 振动会使得工件形貌呈现振痕, 影响加工质量, 导致刀具磨损, 严重时将会产生刀具剧烈磨损甚至刀具断裂[1]。振动还会导致刀具受到除切削力外的冲击力, 强烈的振动冲击往往也会使刀具断裂, 导致加工不能正常完成, 所以对数控铣削加工振动频率和能量开展研究非常有意义。

目前, 对切削的研究主要包括振动的影响因素和调节振动以改善加工表面质量。崔政等[2]通过正交试验的方法研究切削参数的影响, 采集x、y、z3个方向的切削力信号和切削振动信号, 通过方差分析、贡献率计算和相关分析, 刀具背吃刀量对主切削方向的力和进给方向的力影响最大, 进给量对 3个方向在切削时振动影响最大, 切削速度对切削力和切削振动影响最小。张军等[3]通过精切削加工实验分别研究振动频率、 主轴转速频率和刀具半径尺寸等参数对工件表面质量的影响, 结果表明振动频率、 主轴转速频率的比值对表面质量有决定性作用, 并提出通过改变主轴转速来调节振动频率和主轴转速频率达到一个目标值, 从而得到高质量的加工表面。

在数控铣削加工过程中, 主轴转速、 进给速度和切削深度是最为重要的工艺参数, 当这3个参数的设定值发生变化, 会引起加工过程的振动频率和振动能量发生变化。本文利用自行设计的测试系统对数控铣削加工的振动频率和能量进行测试, 探究振动频率和能量的变化规律。通过对铣削6061-T651铝合金上的U形槽, 采集铣削过程中铣削系统的振动信号, 通过可视化的能量频谱图、 铣削的工件表面图、 工件影像测量仪下的结构图分析振动频率和振动能量对铣削质量的影响。

1 测试系统

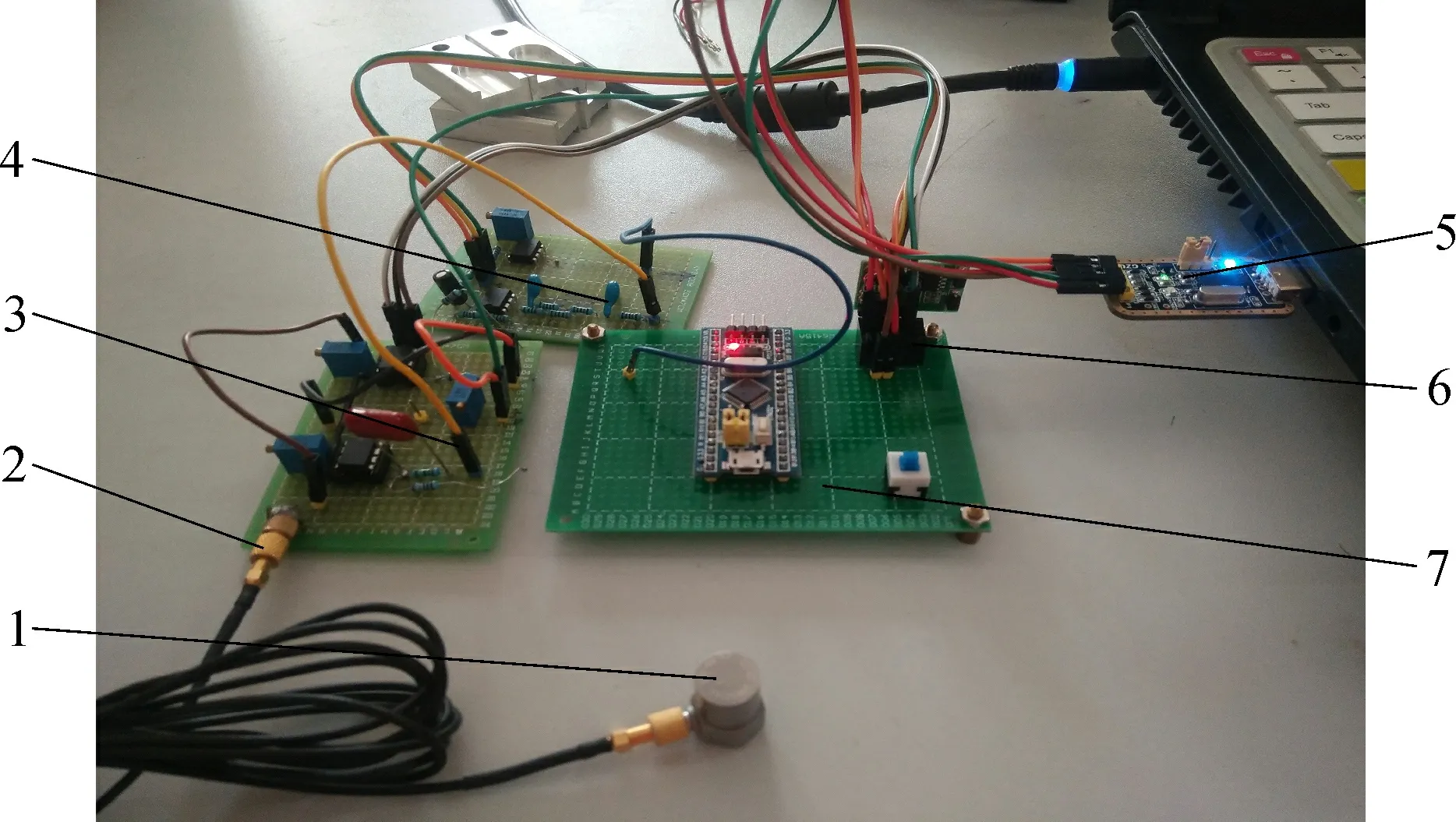

本文设计的检测系统使用的是CA-YD-103电荷输出型压电式加速度传感器; 采用32位STM32F103C8T6单片机; 模数转换器采用芯片自带内嵌的2个12位数字转换器(ADC), 每个转换器共用多达16个外部通道, 可以实现单词或扫描转换[4-5]。信号处理模块先将压电式加速度传感器输出的电荷信号转换成电压信号, 电压信号经过放大、 滤波后转换成0~5 V电压信号, 再输入到单片机的PA1引脚, 单片机内置的AD转换模块读取PA1引脚上的电压信号, 并将读取到的电压信号转换成数字信号, 最后通过串口将数据上传至计算机进行处理。在扫描模式下, 自动选定一组模拟输入上的转换。该振动检测系统的硬件使用的单片机直接采用STM32F103C8T6最小系统板, 该系统板已经配备了底层的供电、 晶振、 复位等基础功能, 需要自行焊接传感器接口、 电荷放大电板、 信号调试板、 滤波放大板和A/D转换模块[6], 根据原理图将元器件排布、 焊接即可, 系统硬件实物如图1所示。

图1 检测系统实物图

2 测试实验

2.1 实验设备及材料

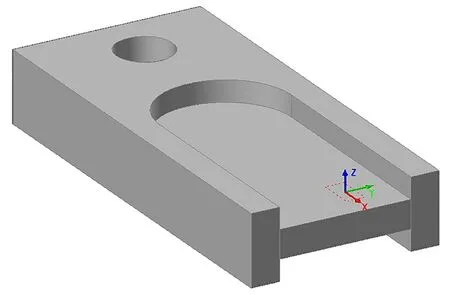

为了验证设计的检测系统可行性, 并在此基础上研究不同的铣削参数和铣削条件下加工工件的表面质量效果的关系[7-8]。本次实验工件为对称U槽块, 因为U形槽的加工可以实现刀具来回切削的平滑过渡, 并且铣削加工的振动影响主要体现在平面加工质量。使用的材料是6061-T651铝合金, 此材料韧性高、 抗腐蚀、 加工后不变形加工性能极佳。采用的毛坯尺寸为44 mm×20 mm×10 mm, 工件如图2所示。

图2 对称U槽块

铣削实验在XHS7145立式加工中心(图3)上完成。XHS7145立式加工中心主轴转速最高可达8 000 r/min, 切削进给速度在1~5 000 mm/min, 工作台尺寸700 mm×450 mm, 可满足实验需求。选用FAST牌的高速钢立铣刀对U形槽进行铣削切削, 刀具齿数为4齿, 直径10 mm, 刀刃长度25 mm, 刀具总长55 mm。

图3 实验加工检测装置

2.2 实验过程

由于机床自身性能因素, 本文设置的主轴转速在1 000~2 400 r/min, 进给速度设置在50~400 mm/min, 实验参数在此范围内机床性能最佳, 避免了因主轴转速过快和进给速度过大而造成刀具和机床主轴同轴度误差变大而对工件表面二次破坏。设计了3组单因素试验, 分别设置5种不同的主轴转速和进给速度, 再根据两者试验的结果, 选取最优加工参数设置5个不同切削深度的加工方案来完成所有实验。表1所示为不同主轴转速和进给速度的单因素试验参数。

表1 不同主轴转速和进给速度的实验参数

加工分为3个工序完成, 分别为钻孔(直径6 mm)、 粗加工U形槽和精加工U形槽。根据加工工艺, 先对所有毛坯件进行钻孔加工, 方便安装传感器。待所有毛坯件完成钻孔后开始对U形槽铣削加工和振动数据采集[9-10]。加工过程中测试系统对信号数据处理, 将单片机的ADC参考值通过MATLAB的fft()函数进行数据转换, 将转换后的数绘制成能量频谱图。加工的部分样品如图4所示。

图4 实验样品图

3 结果分析

在粗加工第一次进刀的切削中, 测量到的时域信号波形图如图5a所示; 第一次精加工走刀的时域信号如图5b所示。

图5 粗(a、a′)精(b、b′)加工信号波形对比

粗加工和精加工的数据参考值波形差异明显。通过参考值图的y轴可以明显看到粗加工的参考值主要集中在2~4, 而精加工的参考值主要集中在0~2。参考值是单片机经过AD转换后的一个电压信号值, 其值由传感器产生信号大小、 硬件采样能力决定。经过频域处理后, 可通过软件坐标工具对频谱图的峰值进行查询, 可见粗加工时振动频率在99.6 Hz附近更加集中, 能量最高达55.28 mV; 精加工在频域信号处理后振动频率在181和233 Hz能量更加集中, 最高在21.01 mV。在刀具走进圆角时频率会发生变化, 是由于机床加工台联合移动时导致刀具切削力瞬时变化引起的。粗加工时的振动能量远高于精加工时的振动能量, 说明粗加工时铣削系统的振动更大。这是因为粗加工的切削用量和切削阻力比精加工大, 所以更易引起加工时的振动。

3.1 主轴转速对铣削振动能量和频率的影响

主轴转速是影响效率的重要因素, 但是主轴转速并不是越高越好, 主轴转速的提高会增加切削的冲击力, 导致切削系统振动位移量增加, 从而影响铣削加工工件的表面质量。为了进一步研究主轴转速对振动频率和能量的影响, 设计了相同的切削用量、 进给速度下不同的主轴转速加工实验, 具体铣削参数见表1, 对采集到的信号进行分析处理, 得到刀具切削频率、 检测振动频率和能量峰值随主轴转速的变化关系如图6所示。

图6 不同主轴转速下的能量频率数据对比

可见主轴转速在1 000~2 400 r/min, 切削时的振动频率与刀具切削频率相接近, 且振动频率随着主轴转速的提高而增大。能量峰值是振动大小的衡量指标, 在1 000 r/min时能量最高, 说明此状态下的切削振动最大; 当转速大于1 400 r/min之后, 随主轴转速的提高, 能量峰值也呈上升趋势, 但上升幅度呈逐渐减小的趋势。根据式(1)计算得主轴转速1 000、 1 400、 1 800、 2 200、 2 400 r/min的每齿进给量分别为0.050、 0.037、 0.027、 0.023、 0.021 mm。在每齿进给量超过0.037 mm, 对应的主轴转速为1 400 r/min时, 出现非线性变化振动, 幅度增加较大的现象, 这是由于主轴转速过小, 每齿进给量增大, 导致机床主轴承受的扭矩过大而导致的冲击效果。

fZ=F/(n×Z),

(1)

其中,fZ为每齿进给量;F为进给速度;n为主轴转速;Z为刀具齿数, 本实验所使用的刀具齿数为4。

3.2 进给速度对铣削振动能量和频率的影响

通过研究进给速度与铣削振动频率和能量的关系间接研究进给速度对铣削加工表面质量的影响。根据表1中第6~10组的参数进行精加工铣削实验, 该组实验只改变进给速度。对采集到的信号进行分析处理, 得到刀具切削频率、 检测到的振动频率和能量峰值随主轴转速的变化关系如图7所示。

图7 不同进给速度下的能量频率数据对比

根据式(1)计算得到主轴转速为2 000 r/min时精加工第6~10组样品的每齿进给量分别为0.05、 0.037、 0.025、 0.012 5 mm。每齿进给量在超过0.037 mm之后振动会发生非线性的突变, 这可能是由冲击力突变造成的。随着进给速度的提高, 能量峰值也逐渐提高, 说明振动随着进给速度的提高而增加, 进给速度越快系统振动越大。此外, 当进给速度大于200 mm/min时, 振动能耗变化逐渐变得平缓, 而大于300 mm/min时, 振动能耗变化又加剧。

3.3 主轴转速和进给速度对加工质量影响的比较

图8a—e是相同的进给速度(200 mm/min)、 切削深度(0.2 mm)时不同主轴转速的铣削参数下加工工件的影像测量图, 其对应的主轴转速分别是2 400、 2 200、 1 800、 1 400和1 000 r/min。在相同的长度线(0.360 9 mm)上, 观察到的刀痕数量随着主轴转速的提高而增多, 刀痕的数量越多说明其表面纹路越细, 工件表面质量越好。可见, 由于主轴转速的提高, 使得振动频率增加, 铣削加工工件表面质量变好。而主轴转速大于1 800 r/min后, 转速对表面加工质量的影响变化不大。

图8f—j是相同主轴转速为2 000 r/min、 切削深度0.2 mm时不同进给速度的铣削参数下加工工件的影像测量图, 对应的进给速度分别为400、 300、 200、 100、 50 mm/min。在0.360 9 mm的长度线上, 观察到的刀痕数量随着进给速度的提高而减少, 说明铣削加工工件的表面质量随着进给速度的增加而下降, 这是由于振动频率不变时, 在相同时间内刀具行进的距离越大, 则刀痕的距离越长, 加之能量峰值增加使得刀痕的深度增加, 加工的表面就越粗糙。故为了提高加工表面质量和加工效率, 在增加进给速度的同时, 应适当增加振动频率。

图8 不同主轴转速和进给速度加工工件表面质量

3.4 铣削深度对铣削振动能量和频率的影响

根据以上主轴转速和进给速度对振动频率、 能耗和表面加工质量的影响, 以及表面质量的变化趋势, 为了进一步分析主轴转速对振动频率和能耗的影响, 考虑进给速度为200 mm/min前后, 振动能耗的变化趋势。 选择主轴转速2 000 r/min, 进给速度为200 mm/min, 铣削深度0.10、 0.15、 0.20、 0.25、 0.30 mm。对实验时采集到的信号进行分析后得到刀具切削频率、 检测振动频率和能量峰值随主轴转速的变化关系如图9所示。

图9 不同铣削深度下的能量频率数据对比

可看出, 随着铣削深度的增大, 能量峰值也随之增大, 而检测到的振动频率变化不大, 说明铣削深度越大, 铣削振动幅度就越大, 铣削加工的表面质量就越差, 故在精加工时为提高表面质量应适当降低铣削深度。

为了探究振动频率和能量对工件表面质量的影响, 将加工后的样品在影像测量仪放大相同倍数后观察表面结构形貌。以长度为0.360 9 mm的长度线测量刀痕数量和刀痕颗粒情况, 所观察到的结果如图10所示, 其中a—e分别对应的是切削深度为0.10、 0.15、 0.20、 0.25、 0.30 mm的精加工样品的表面结构情况。根据测量结果发现, 在相同的长度线0.360 9 mm中的刀痕数都是8条, 说明在相同的进给速度下工件表面的刀痕数都是相同的。通过观察可以发现, 随着切削深度的增大, 刀痕深度也逐渐增大, 痕迹纹理越清晰, 表明了铣削深度增大, 铣刀的振动幅度增加, 这与以上对振动频率和能量变化的分析结果一致。

图10 铣削深度单因素试验工件

4 结 论

综合分析了不同的主轴转速、 进给速度和切削深度对振动能量和频率的影响, 得到如下结论:

(1)主轴转速小于1 400 r/min时, 由于刀具每齿进给量增大使得振动能量峰值增加而振动增大,造成切削表面质量变差,而当主轴转速的提高,使得振动频率增加, 表面质量变好; 主轴转速大于1 800 r/min时, 主轴转速对表面加工质量的影响变化不大。

(2)随着进给速度的增加, 由于振动频率不变, 在相同时间内刀具行进的距离越大, 则刀痕的距离越长, 加之能量峰值增加使得刀痕的深度增加, 这样加工的表面就越粗糙。故为了提高加工表面质量和加工效率, 在增加进给速度的同时, 应适当增加振动频率。

(3) 铣削深度越大, 铣削振动能量越大, 铣削加工的表面质量就越差, 故在精加工时为提高表面质量应适当降低铣削深度。