大尺寸YVO4晶体的自动控径提拉法生长

2021-03-24曾宪林陈秋华

曾宪林,陈 伟,张 星,陈秋华

(福建福晶科技股份有限公司,福州 350003)

0 引 言

钒酸钇(YVO4)晶体具有四方晶系结构,空间群为D4h-I41/a,其晶胞参数为a=b=0.711 92 nm,c=0.628 98 nm[1-2]。该晶体是一种具有优良光学性能的双折射材料,具有透光范围宽、透光率高、双折射系数大的光学性能,且具有易于进行冷光学加工的材料特性,因而YVO4晶体被广泛应用于制作光纤通信系统的无源器件,是制作光隔离器、旋光器、延迟器、偏振器的关键材料,多年来该晶体产品在国内外光纤通信产业领域有着甚为可观的市场需求。

近年来上称重提拉法在多种常用光学晶体生长方面得到推广应用,该生长工艺应用于生长YAG、GGG、TGG、LT和LN等光学晶体[3-6],在改善晶体产品均一性以及节约生长成本等方面显示出良好效果。然而,长期以来钒酸钇晶体大多采用人工调控提拉法生长,尚未见采用自动控制直径条件下生长钒酸钇晶体的研究报道。光纤通信产业已多年普遍应用钒酸钇双折射晶体,下游客户对晶体光学质量的技术要求越来越高,而连年上涨的人工成本使得产品利润越来越低,近年来高温晶体生长专用铱金坩埚器材价格大幅上涨,这些技术经济因素都使得钒酸钇晶体产业面临很大成本压力,因此实现自动化生长是钒酸钇晶体产业的重要研究课题。

近年来本技术团队开展了大尺寸YVO4晶体的自动控径生长工艺的研究开发,通过分段控制方式实现了大尺寸钒酸钇晶体自动化生长,分析了热场、车间温度、循环冷却水温度和压力等对自动控制直径生长的工艺影响,对应用提拉法晶体生长炉进行自动控径生长的技术可靠性进行了验证。本文报道了大尺寸YVO4晶体的自动控径生长的研究结果。

1 实 验

采用无锡蓝德光电科技有限公司生产的50型全自动激光晶体提拉炉进行YVO4晶体生长(见图1),该晶体生长炉通过中频感应方法实现物料加热,晶体生长控制系统应用JPG直径自动控制软件CZ V6.73软件。采用高纯Y2O3和NH4VO3为初始试剂,按照化学计量比称量试剂,经液相合成得到白色YVO4沉淀颗粒,沉淀经离心、烘干后压成素坯,再将素坯在高温下固相烧结制成YVO4多晶料[7]。采用直径90 mm的铱金坩埚进行晶体生长,将YVO4多晶料装入铱金坩埚,将盛料坩埚置于单晶炉膛适当位置,采用氧化锆保温砂填埋坩埚四周,捣实以固定坩埚,并在坩埚上方加装适当规格的氧化铝保温罩组件,使得晶体生长核心空间保持适当温度场分布。逐次增加晶体炉的中频感应功率以加热熔化多晶料,经三次添加多晶料且实施高温熔化后,设置减小功率程序以小幅降低加热温度。采用(001)取向YVO4棒状籽晶进行接种生长,将固定于籽晶杆的籽晶下移至熔体表面,先在旋转提拉状态下实施籽晶熔洗操作,再调节适当温度进行恰当籽晶熔接,待晶体直径略为放肩且生长光圈稳定后,转为程序模块调节下的自动直径控制生长。先以角度45°进行晶体放肩生长,直至直径大于40 mm后进行等径生长,晶体等径部分长度大于30 mm;在全程晶体生长过程中,晶体转速保持8~15 r/min,拉速0.8~2.0 mm/h。待晶体生长的自动控制程序完成后,将籽晶杆下端晶体毛坯自动提离熔体液面,按预定降温程序进行晶体毛坯的炉膛内自退火,晶体经60~80 h降温至室温后,即可取出直径约40 mm的YVO4晶体毛坯。使用功率50 mW的氦氖激光器输出波长633 nm光束检测YVO4晶体毛坯内部质量,使用SPTS公司出品PCI-5型光热共路干涉仪测试YVO4晶体毛坯的弱吸收,测试波长为1 064 nm。

图1 提拉法晶体生长炉Fig.1 Czochralski furnace applied for crystal growth

2 结果与讨论

本团队应用配置自动控制软件系统的晶体炉进行YVO4晶体生长,分别采用直径积分模式、斜率积分控制模式和分段控制模式进行自动控制直径的晶体生长,这三种控制模式的基本原理和工艺效果分析讨论如下。

2.1 直径积分模式

采用直径积分控制模式进行等径控制生长过程中,通过上称重传感器实时测量晶体的质量变化率,晶体控制软件系统计算出晶体的实时直径值,通过与设定直径进行比较及运算,当测量直径超出设定值,控制系统就会升高温度减小直径;反之,系统就会降温增加直径[8]。这种控制模式的优点是可以精确控制晶体直径。

YVO4晶体放肩生长时,随着晶锭肩部的长大,表面张力快速增大,从而引起称重系统质量信号快速增加,导致系统测量直径数值快速增加,软件控制功率快速上升来抑制直径的快速增大,但实际晶体直径并没有多大变化,这样就造成本应该降温生长却变成了升温生长,等到软件反应过来,调低功率时,晶体实际直径已经缩小很多,这种周期性的滞后反应行为就会产生一个个台阶,这也是采用直径积分控制无法解决YVO4晶体放肩生长的问题所在。

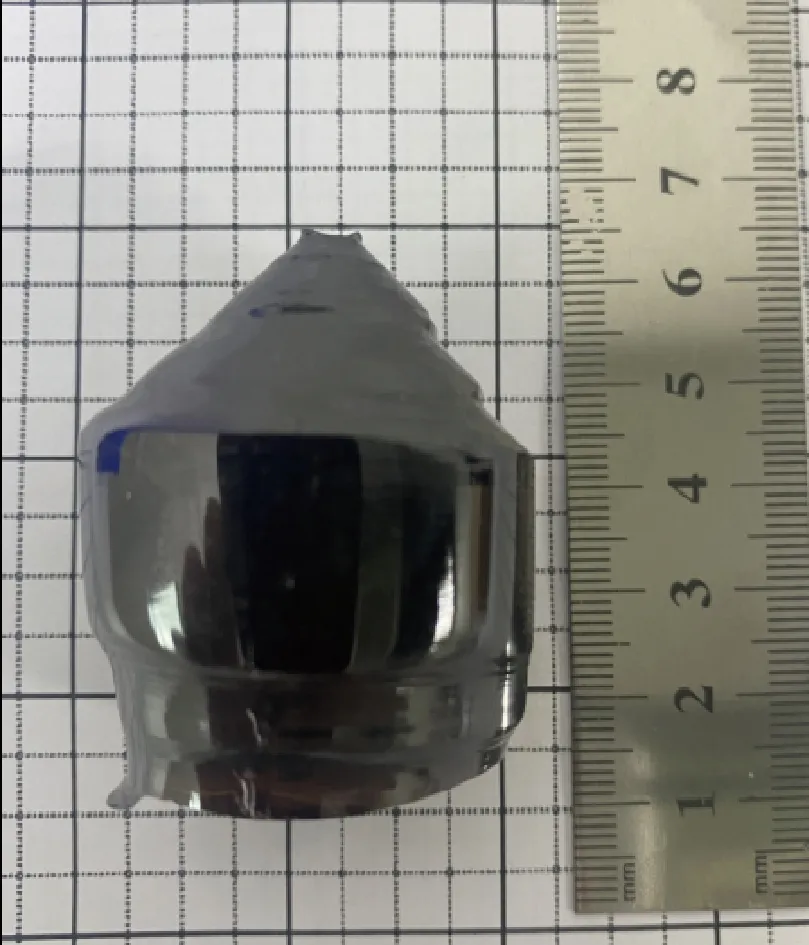

YVO4晶体比较特殊,在高温下不透明,并且导热极差,使得晶体生长界面的温度梯度很低,控制难度比较大。如果通过常规的“直径控制”,为了控制住直径,系统温度的起伏会比较大,温度的起伏会导致固液界面不稳定。对于YVO4晶体生长,比较大的升温会形成凹界面,引起气泡、螺旋和空洞等宏观缺陷,甚至出现晶体拉脱现象。图2为采用直径积分模式生长的YVO4晶体,可以看出晶体放肩部分有几个明显的台阶,晶体尾部长角平出,晶体颜色发黑为晶体生长结束后极速退火造成的。

2.2 斜率积分控制模式

斜率积分模式是通过对直径曲线求微分,得到直径变化率即控制曲线斜率。直径变化率相对直径本身具有超前性,如直径突然增大的开始阶段,直径本身的超出部分还不是很大。在“直径积分模式”控制下,系统还没有明显感知,所以也不会做出任何有效反应。但这时的直径变化率却已经很大了,如果这时用“直径变化率”来控制直径的话,系统已经有很强的感知,并做出相应的动作。即提前升温,将直径增加的趋势抑制住。“直径变化率/斜率”控制的优点是超前感知,反应快。斜率积分控制模式抛弃了追求直径的跟随性。改为控制晶体生长趋势的稳定性,避免了放肩过程由于表面张力的变化造成控制温度的大起大落,体现在放肩阶段的台阶明显减小。采用纯斜率积分模式,晶体外形得到明显改善,如图3所示晶体毛坯。但采用纯斜率控制模式可能会产生一个问题,即直径控制不是很精确,晶体实际直径与设定直径会有较大差异。

图2 采用直径积分模式生长YVO4晶体Fig.2 YVO4 crystal grown by diameter integral mode

图3 采用斜率积分模式生长的YVO4晶体Fig.3 YVO4 crystal grown by slope integral mode

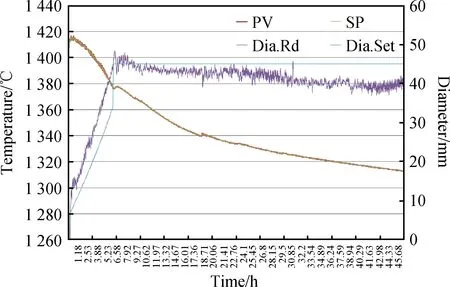

图4 YVO4晶体自动控径生长曲线Fig.4 Autocontrolled diameter growth curves of YVO4 crystal

2.3 分段控制模式

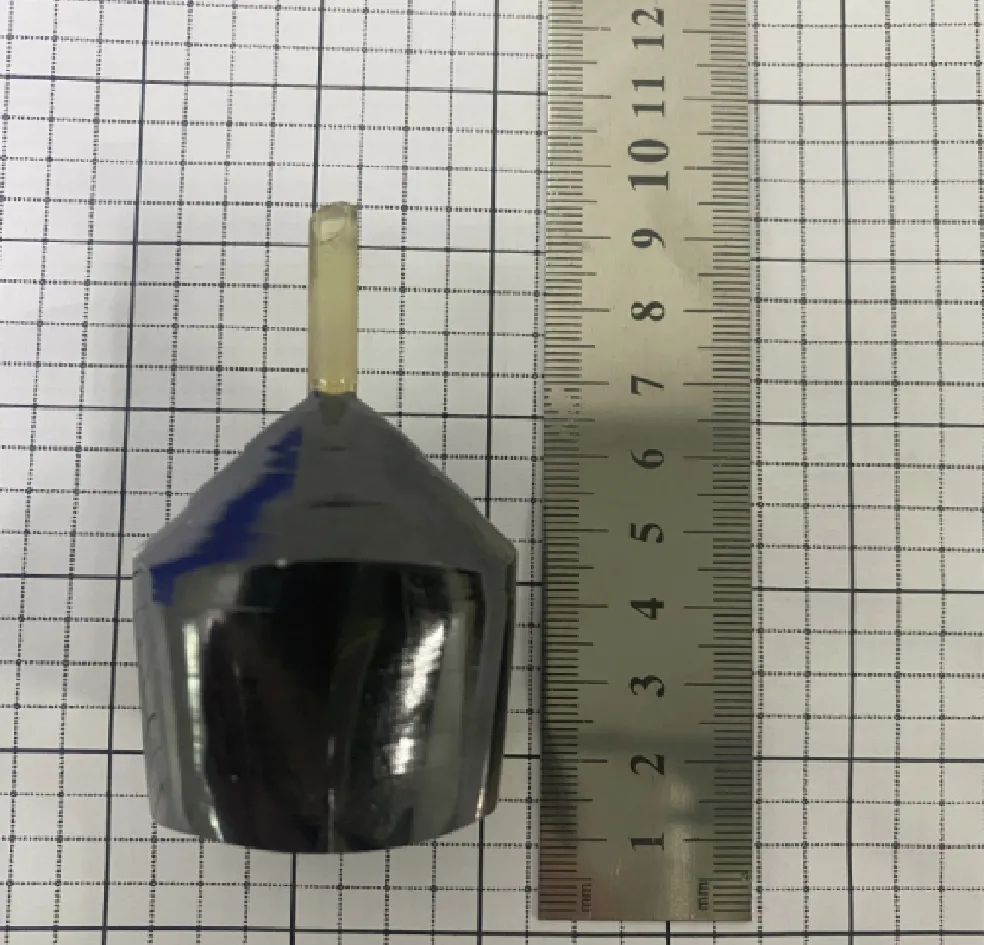

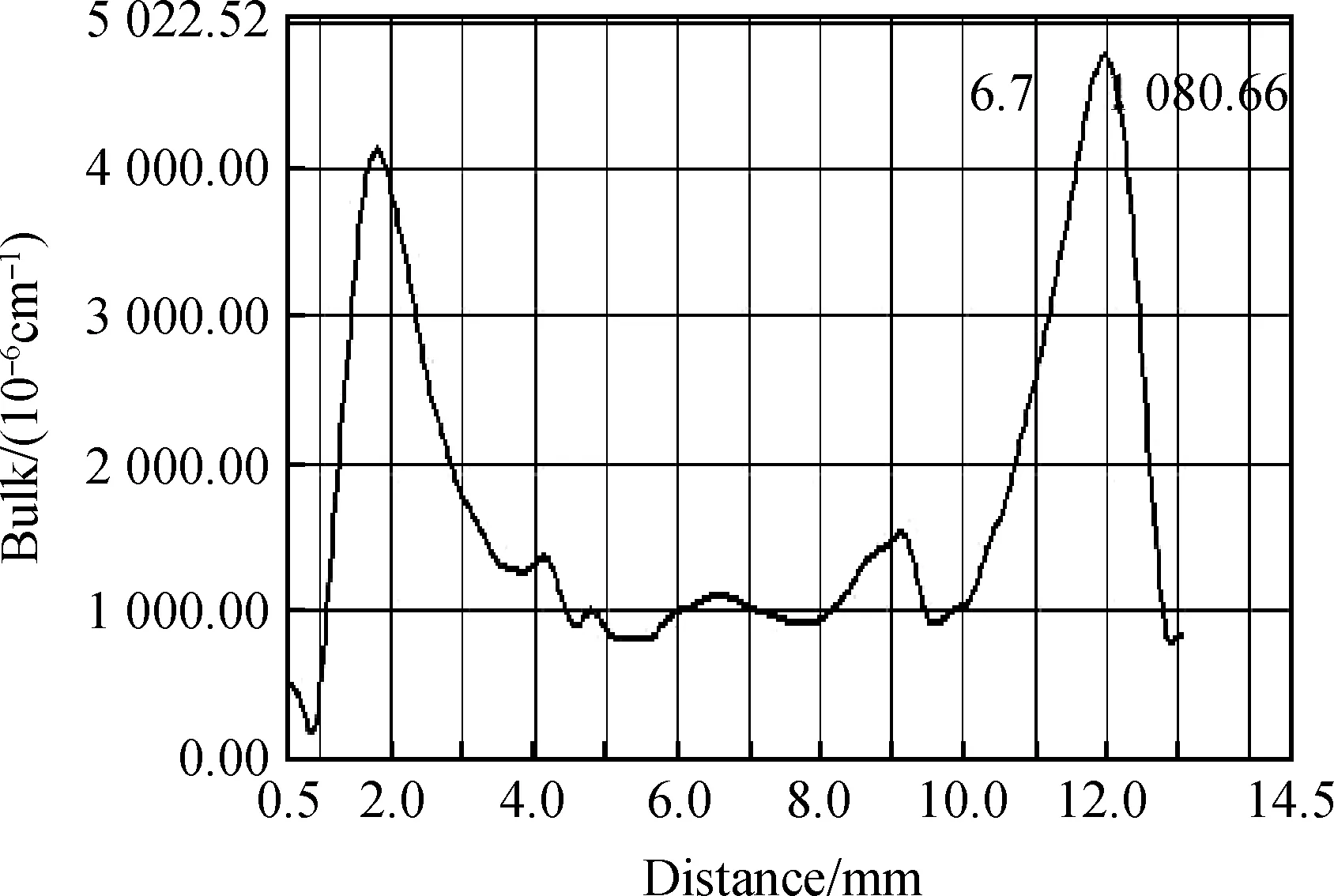

综上,对直径积分模式和斜率积分模式进行“取长补短”,通过分段控制方式进行YVO4晶体的自动控径生长,即扩肩部分采用斜率积分模式,转肩部分采用斜率积分过渡到直径积分模式,等径部分采用直径积分模式;同时进一步优化比例积分微分(proportional integral derivative,PID)控制参数,成功实现YVO4晶体的自动控径生长,图4为晶体生长曲线,晶体外形整体良好,直径没有出现大的波动,仅在晶体放出转自动控制的放肩初期有一个微小台阶。如图5所示晶体直径为42 mm,等径部分长度为36 mm,质量为259 g。经氦氖激光束检测,晶体内部无包裹物和光学散射等缺陷。图6为YVO4晶体毛坯对应1 064 nm波长的光热共路干涉仪(photothermal common-path interferometer,PCI)弱吸收测试图谱,从图谱可以看出该YVO4晶体毛坯具有较高的光学均匀性。以上实验结果说明,采用分段控制模式进行自动化生长YVO4晶体是可行的。

图5 采用分段控制模式生长的YVO4晶体毛坯Fig.5 YVO4 crystal boule grown by subsection control mode

图6 YVO4晶体毛坯的1 064 nm PCI弱吸收值测量图Fig.6 PCI measurement of YVO4 crystal boule at 1 064 nm

2.4 自动化工艺重复性验证实验

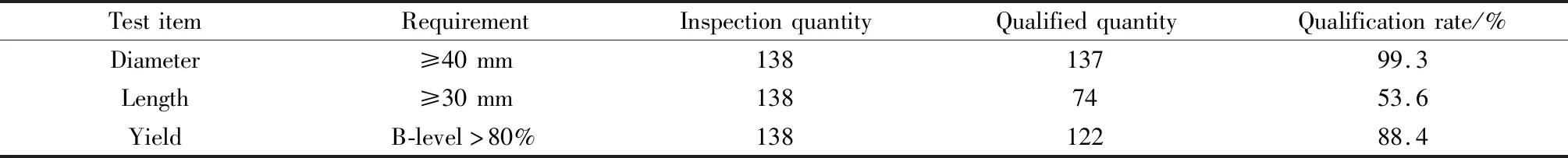

采用4台50型晶体提拉炉进行了长达一年时间的自动化工艺重复性验证。预设技术目标为晶体直径大于40 mm,等径部分长度大于30 mm,B级晶体质量达80%以上。B级晶体质量标准为:晶体外观良好,晶体内部无散射、开裂和气泡,晶体利用率大于30%。采用上述自动控制生长晶体毛坯计138个,晶体生长统计数据如表1所示。从统计数据来看,晶体直径和质量达标率较高,而晶体长度达标率只有53.6%。

表1 自动控径提拉法生长YVO4晶体统计数据Table 1 Statistical data of YVO4 crystals grown by Czochralski process with autocontrolled diameter

2.5 影响钒酸钇晶体自动化生长的若干因素

(1)程序设定晶体外形:YVO4晶体为四方晶系,一般采用C轴籽晶生长,要求放肩角在45°左右,肩部有明显的四棱锥形晶面,等径部分接近四方形。晶体生长自动化软件的晶体外形设定模型一般都是以YAG晶体为原型,放肩部分为圆锥形,等径部分为圆柱形。晶体生长程序设定的外形与YVO4晶体实际外形的较大差异,使得等径控制系统(ADC)对晶体生长过程的稳定性变差。尽管采用了具有超前感知和反应快的斜率积分模式,解决了晶体放肩过程容易出现的台阶问题,但随着晶体生长等径长度的增加,直径偏差越来越大,很容易失控,这也是晶体长度达标率低的原因之一。从前面的图4晶体生长曲线可以看到晶体实际测量直径曲线与设定曲线无法完全吻合在一起。

(2)热场:传统的YVO4晶体热场采用锆砂填埋坩埚周边的方式,优点为成本低,温度稳定性好。但经过数炉次晶体生长后,坩埚周围的氧化锆颗粒被烧结得更加致密,氧化锆保温层容易出现塌陷进而导致坩埚出现变形,因此造成每个炉次热场的均一性变差,使得YVO4晶体自动化生长变得不够稳定。

(3)其他影响因素:晶体生长车间温度的急剧波动会造成称重传感器信号不稳定,进而影响晶体生长的稳定性。此外,炉膛循环冷却水温度和压力的波动也会影响温场的稳定性,从而导致晶体生长稳定性变差。

3 结 论

应用改进的上称重法实施了大尺寸YVO4晶体生长,采用分段控制方式实现了YVO4晶体的自动控径生长:扩肩部分采用斜率积分模式,转肩部分采用斜率积分过渡到直径积分模式,等径部分采用直径积分模式。基于本文报道的自动直径控制方法进行了YVO4晶体生长工艺重复性验证,所获晶体直径达标率为99.3%,等径部分长度达标率为53.6%,晶体良品率为88.4%。研究表明,晶体设定外形的匹配度和热场的稳定可靠度对YVO4晶体自动控径生长影响较大,干扰晶体稳定生长的工艺因素还包括车间环境温度、循环冷却水的温度和压力波动等。