焦化蜡油络合脱氮技术工业探讨

2021-03-24范希伟李丽芳兰州三叶实业有限公司甘肃兰州730060

范希伟,李丽芳(兰州三叶实业有限公司,甘肃 兰州 730060)

1 工艺背景

随着原油质量重变劣,轻质油品需求量上升和重燃料油需求量下降,世界范围内的渣油转化能力迅速增长,延迟焦化技术增长最快。焦化蜡油是延迟焦化装置生产的非理想组份,与直馏蜡油相比饱和烃含量低,氮化物、稠环芳烃及胶质含量高,特别是碱性氮化物含量高,是劣质催化裂化原料。重油催化裂化催化剂的活性中心多数是Lewis酸,焦化蜡油中的碱性氮化物很容易以配位键的形式化学吸附到这些活性中心上,掩盖了催化剂的活性中心,使其活性下降或失去活性,从而影响了裂化反应的进行。

目前,焦化蜡油脱氮方法主要有加氢精制、吸附转化工艺和溶剂精制等。焦化蜡油加氢精制具有较为突出的优点,在国外,焦化蜡油作为催化原料通常都要加氢精制。我国氢能源紧张,制氢和加氢装置投资大,因此我国不使用此方法。石油化工科学研究院开发了焦化蜡油吸附转化工艺(DNCC工艺),并在石家庄炼油厂实现了工业化,但却存在回炼比增大、操作费用高和环境污染严重等问题。我公司根据焦化蜡油装置中的碱氮含量偏高(一般含量在1 100~1 500 µg/g),超出催化裂化装置对原料的要求,选用络合脱氮工艺进行焦化蜡油预处理,有效提高了重油转化能力,满足了催化裂化装置对原料碱氮的要求。

2 络合脱氮机理

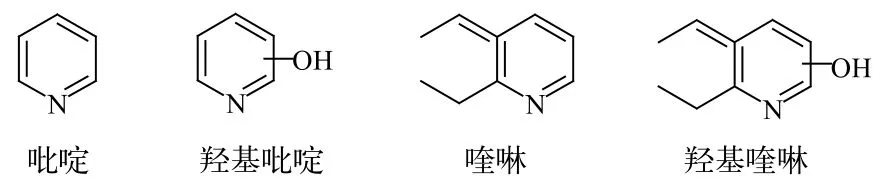

焦化蜡油中的碱性氮化物主要有吡啶系、喹啉系、异喹啉系和吖啶系,而非碱性氮化物主要有吡咯系、吲哚系和咔唑系。在碱性氮化物中具有代表性的化合物是吡啶,分子结构式如下:

其机理是利用脱氮剂的酸性或络合性与焦化蜡油中的碱氮发生络合反应,再进行分离。我公司选用上海某公司生产的脱氮剂具有良好的效果,而且它与焦化蜡油的溶解度很小,几乎不溶解,两者密度差大,易于沉降分离。

3 工业生产部分

3.1 工艺流程

将原料焦化蜡油在原料罐加热到一定温度与脱氮剂按一定的质量比,通过静态混合器打入反应沉降罐内,经过搅拌沉降后将沉降区的渣油抽出外运,沉降后满罐分析合格后,直接将反应后的蜡油装入成品。

3.2 工业生产规律

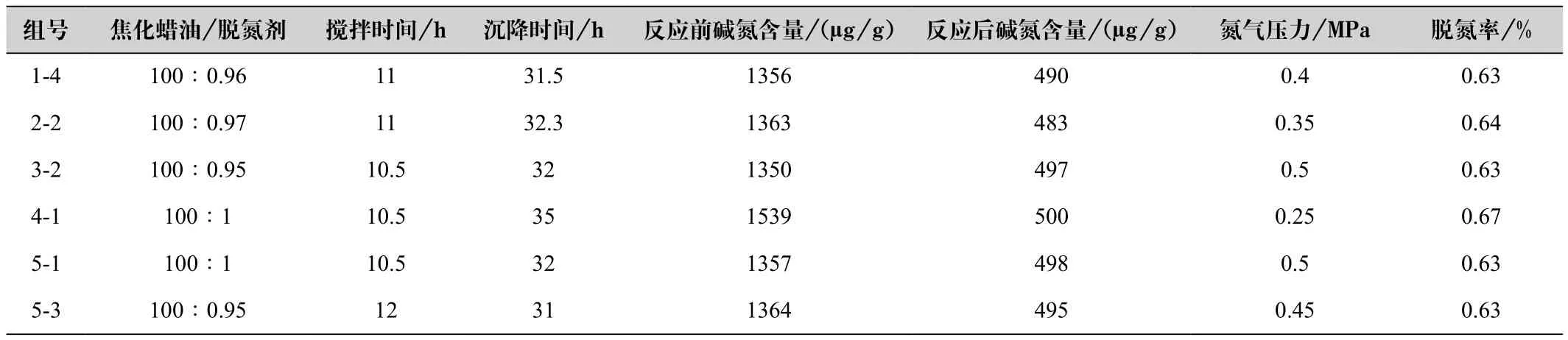

采集生产数据8组,如表1。

3.2.1 原料碱氮含量与脱氮后碱氮含量的关系

由表1可看出焦化蜡油与脱氮剂的进料量比例约为100∶0.95时,其脱氮率可达到68%。焦化蜡油的碱氮含量不同时,按100∶0.9与脱氮剂进行反应后,得到的成品碱氮含量不同,如图1。

由图1可知,在脱氮剂的加入量大致相等,而焦化蜡油中碱氮含量不同时,成品中碱氮的含量不同,且焦化蜡油中的碱氮含量决定着成品中的碱氮含量,二者成正比关系。

3.2.2 脱氮剂的加入量对脱氮率的影响

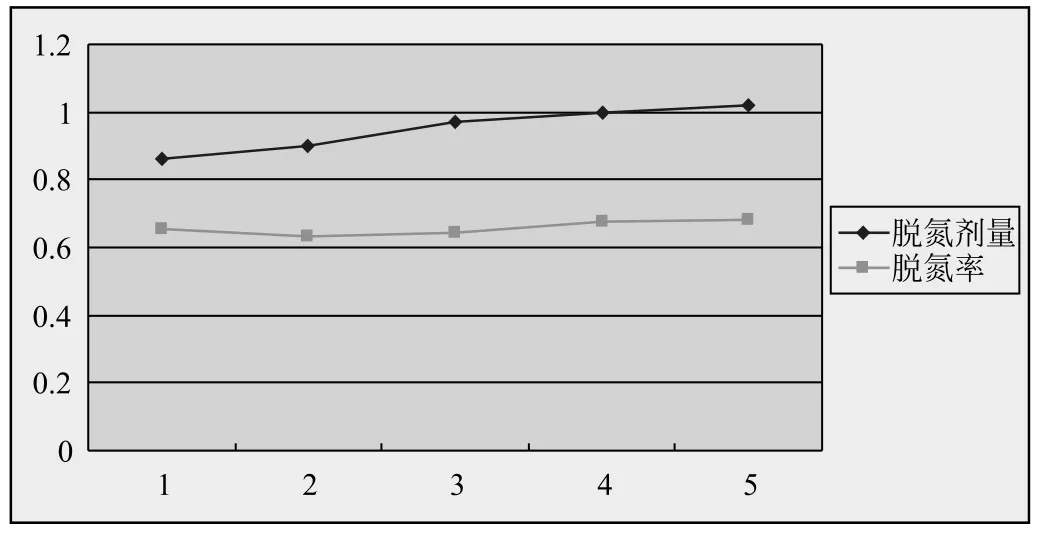

选取焦化蜡油进料量与脱氮剂进料量比不同的五组数据:100∶0.86、100∶0.9、100∶0.97、100∶1以及100∶1.02做出关系图,如图2。

由图2可知,随着脱氮剂加入质量分数的增加,脱氮率随之提高,焦化蜡油中的碱氮含量下降。

表1 生产数据

图1 原料碱氮含量与成品碱氮含量的关系图

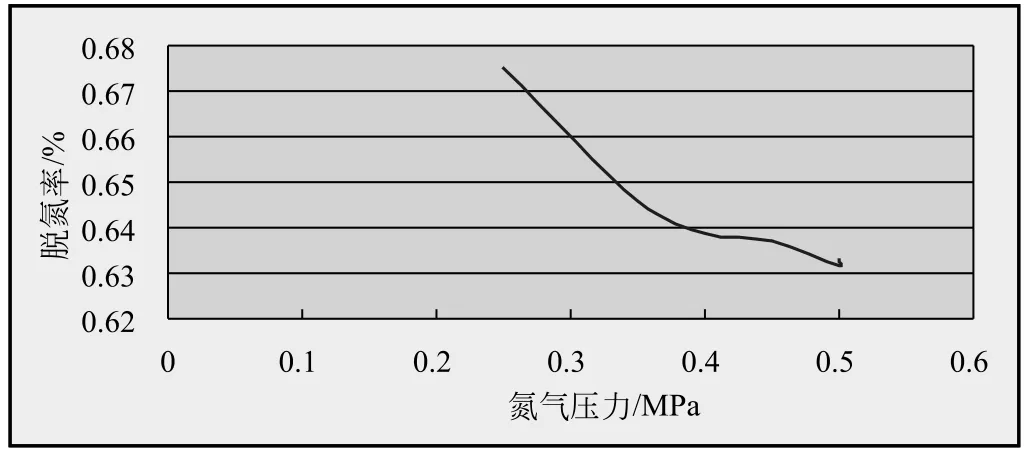

3.2.3 氮气压力对脱氮率的影响

在生产过程中,搅拌与反应两者紧密相连,决定搅拌的因素,也就是决定反应的主要因素包括氮气压力、焦化蜡油进料量与脱氮剂进料量的总和。

而在生产过程中,焦化蜡油进料量与脱氮剂进料量的总和决定了搅拌时间,即决定了反应时间。在工艺上,在进料之前,已经将氮气打开准备搅拌,待料进完之后,一般将氮气再通3 h,即认为充分搅拌,而在此过程中,影响搅拌的主要因素是氮气压力。本节观察氮气压力对脱氮率的影响。下面选取5组工艺数据进行研究,见表2。

图2 脱氮剂加入量对脱氮率的影响

依据表中数据做出氮气压力与脱氮率的关系图,如图3。

从图3可知,氮气压力在0.25~0.5 MPa范围内随着压力的升高,脱氮率不断降低。其原因是脱氮剂被搅拌成很小的液滴,难于沉降,所以反而影响了它的脱氮效率。

表2 生产数据

图3 氮气压力对脱氮率的影响

3.2.4 沉降时间对脱氮率的影响

沉降就是在外力作用下,使密度不同的两相发生相对运动而实现分离的操作。重力沉降是分散相颗粒在重力作用下,与周围流体发生相对运动,并实现分离的过程。影响重力沉降的因素很多,有颗粒的形状、大小、密度,流体的种类、密度、黏度等。而焦化蜡油与脱氮剂反应后,就是采用重力沉降的方式进行沉降。

从表1中,选取沉降时间为27、32.3、36、48、49.8、52.5 h 的6组不同数据,做出沉降时间与脱氮率的关系图,如图4。

图4 沉降时间对脱氮率的影响

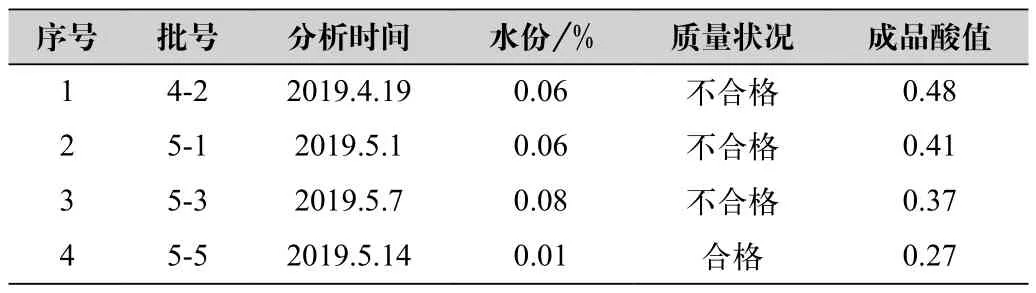

3.3 原料水分对成品的影响

脱氮蜡油原料水份对成品的影响如表3,由表3看出原料水份过大,成品质量都不合格。原因是脱氮剂的成分中含有浓硫酸与浓磷酸,原料水份如果过大,遇水酸性增强,在一定范围内,随着原料水份的增加,酸性逐渐增强,导致脱氮蜡油的酸性增大。

表3 质量台账

4 结语

(1)影响脱氮率的主要是焦化蜡油中的碱氮含量和脱氮剂的加入量。随着脱氮剂加入量增加,脱氮率逐渐提高。在生产中应根据焦化蜡油中的碱氮含量和原料水分的不同确定脱氮剂的使用量,使得产品质量的合格率进一步提高。

(2)氮气压力在0.25~0.5 MPa范围内随着压力的升高,脱氮率不断降低。在实际生产过程中应该将氮气压力控制在0.3 MPa,使得脱氮率进一步提高。

(3)在一定范围内随着沉降时间的延长脱氮率在逐渐升高,在生产过程中为了保证产品的合格率和生产效率,应将时间确定在35 h左右。