煤气水分离装置工艺设计优化

2021-03-24张成吉郝秀春崔富忠伊犁新天煤化工有限责任公司新疆伊宁835000

张成吉,郝秀春,崔富忠(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引言

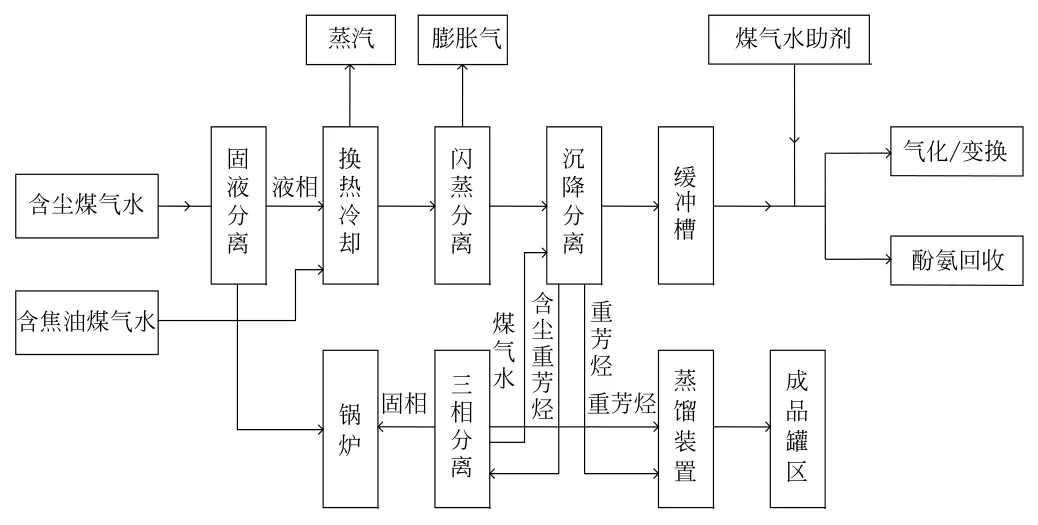

煤气水分离装置的主要生产任务是处理气化装置产生的含油含尘煤气水,设计处理量为1 800 t/h,经过换热冷却、闪蒸膨胀、沉降分离、油品回收等单元进行处理。副产的0.5 MPa低压蒸汽送入管网,处理后的煤气水一部分送往气化装置进行洗涤循环,其余送往下游酚氨回收装置进一步分离回收酚、氨等副产品。煤气水装置运行的稳定与否,直接决定着煤制天然气装置生产的安全与稳定。

1 装置试运行过程存在的瓶颈问题

(1)煤气水中含固量大,换热器堵塞严重,设备故障频繁,运行周期短。由气化装置送来的煤气水含尘量高,且粒径大,造成换热、冷却设备堵塞频繁,工况恶化时运行时间低于3 d,生产不能长周期运行。不但造成气化和变换冷却装置降低负荷,煤气水装置系统工况大幅波动,还导致换热器、初焦油分离器、双介质过滤器、各个贮槽故障频繁,大幅增加检修频次,造成装置运行和检修的安全风险增加。

(2)换热效果差,导致工艺介质温度高,油水乳化严重,分离器功能无法有效发挥。由于原料水含有大量粉末状固体颗粒,导致关键设备初焦油分离器积尘严重,不能发挥固液重力沉降分离作用;同时,由于换热不正常导致工艺介质温度高,造成油水互溶、乳化,固体悬浮量大;固体颗粒和油品进入后系统,造成机泵故障频繁,副产品含水量高,销售困难,罐区库存高,存在憋库风险;系统排污量持续增加,间接地增加了运行负荷,减少了分离空间和时间,形成恶性循环,同时也造成产品煤气水溶解物含量大,COD高,严重影响下游装置酚氨回收的稳定运行,副产品粗酚中含油量高,品质差,销售价格极低;运行过程中萃取剂消耗量较设计水平大幅上升,稀酚水各项指标难以控制,增加生化处理难度。

(3)固体废物产出量大,处理难度大,严重影响装置高负荷运行。由于装置关键设备初焦油分离器堵塞严重,使得排放的含油煤尘量平均每天超过200 t,堆积量大,转运处置困难,对现场环境造成污染,制约系统高负荷运行。

2 深入调查研究,优化工艺设计,破解瓶颈难题

根据该装置试运行过程中暴露出的问题,组织开展调查研究,按照“源头控制、过程强化、分类治理”的要求,创新和借鉴相关工艺技术,在原工艺设计基础上,对工艺进行优化,增加特定功能设备,完善工艺流程,彻底解决上述难题。

2.1 增加固液旋分分离装置

在系统进口处增加一套固液旋分分离装置,将上游装置带来的粒径大于2.5 mm的固体颗粒,通过旋分沉降,进入下部储槽中,能够定期进行切换和清理设备,防止堵塞换热设备的列管、阀门、管道,确保系统换热设备和分离设备连续运行,减少了检修频次,降低了安全风险。

2.2 添加煤气水净化助剂,消除乳化现象,高效分离油、水混合物

由于系统工艺介质煤气水中油类物质大量的乳化溶解,导致煤气水中重芳烃、多元烃、煤尘与水分离效果下降,既影响煤气水分离产品的产量和质量,又影响酚系统正常运行。

工艺净化助剂组分分子具有“双亲结构”即亲水亲油性,垂直作用于液体表面上任一单位长度,与液面相切的收缩表面的力。把煤气水中物质从一相内部迁至界面,并富集于界面沉降下来。将工艺净化助剂加入到煤气水中可以改变表面张力从而对悬浮物及煤尘、混合油起到吸附作用,将乳化的油水混合物高效分离。

2.3 增加三相离心机高效分离油、尘,提高油水分离器的性能

根据含尘煤气水介质各组分密度不同,利用超重力原理,在2 500~3 000倍重力条件下,可将不同密度的重芳烃、煤尘、煤气水进行有效分离。因此,采用高效三相离心机处理含尘焦油,从而达到过程强化,分类处理的目的。连续将初焦油分离器底部的油尘混合物,通过三相卧螺高效离心机,进行离心分离,合格重芳烃进入重芳烃槽经泵送入罐区外售,煤尘装车运至煤场与粉煤掺拌送入锅炉燃烧,煤气水返回系统进行处理。实现将固体废物进行减量化处理、资源化利用的目的,大幅减少固废物处理费用,彻底解决固废物处理难题。

2.4 增加蒸馏装置,降低重芳烃含水量,提高产品品质

由于重芳烃水份为20%~25%,水份含量高,在常压条件下,重芳烃沸点为160 ℃,煤气水沸点为100 ℃,油品与水沸点相差大,因此可以通过加热蒸馏的方式处理含水重芳烃,提高重芳烃品质,设计重芳烃加热蒸馏脱水装置。优化后工艺设计图如图1所示。

图1 优化后工艺设计图

3 工艺优化完善后的效果

3.1 工艺技术指标对比分析

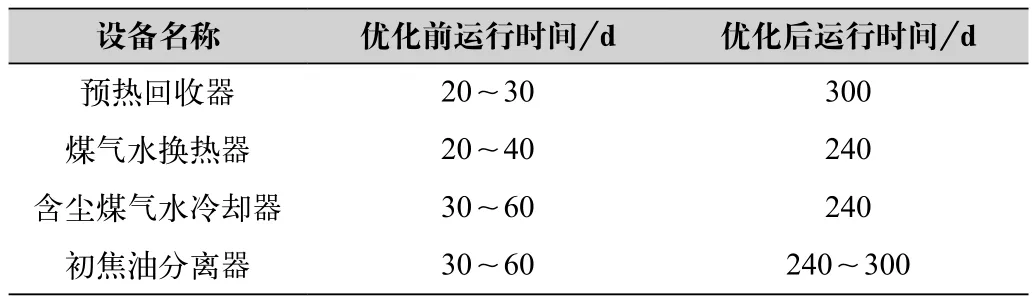

(1)如表1所示,增加固液旋分分离装置后,煤气水分离换热器、分离器等设备运行周期大幅延长,可确保装置长周期、高负荷稳定运行。

表1 增加固液旋分分离装置后各设备优化时间对比

(2)如表2所示,添加工艺净化助剂后,副产品分离效果明显提高,产品煤气水各项分析指标显著好转,优化改造后装置运行稳定,工艺指标明显好转,COD明显降低,提高了水质可生化性,提高水处理装置生产能力,达到预期效果。

表2 添加工艺净化助剂后副产品分离效果

(3)如表3所示,烃类副产品产量明显增加,尤其是多元烃产量大幅增加,重芳烃质量改善明显,彻底消除了副产品销售困难,罐区憋库的瓶颈。

表3 烃类副产品产量改造前后对比

3.2 效益分析

3.2.1 经济效益

煤气水装置经过优化改进,累计投资约4 000万元,每年节约固废处理费用约3 500万元,副产品提质增产增加直接经济效益约3 000万元/a,为企业降本减亏,改善经营创造了良好条件。

3.2.2 安全与环保效益

煤气水装置经过优化改进,生产工艺、设备的可靠性大幅提升,设备故障率下降,使得设备检修频率降低,安全风险下降,为本质安全创造了良好条件。与此同时,通过对固废减量化处理,资源化利用,改善了现场工作环境,消除了污染环境的风险,为企业环境保护、员工职业健康创造了良好条件。

3.2.3 示范与推广

通过对煤气水分离装置进行优化改进,消除了原装置存在的瓶颈问题,创造性地应用高效离心机,开创了固废处理的新途径,优化和完善了煤制天然气煤气水处理工艺设计,该项技术已取得授权专利,填补了煤化工相关技术领域的空白,成为煤气水分离装置的固废处置的标准设计要求。

4 结语

通过对煤气水分离工艺进行系统性优化,消除了制约装置运行的瓶颈,提高了设备运行的可靠性,降低频繁检修带来的安全风险,提高了副产品的产量和品质,降低企业生产成本,节能和降本的成效显著。同时,对固体危废进行了减量化处置,资源化利用,彻底解决了固体危废处置难题,消除了环境污染的风险,为煤化工处置固废开拓了新途径。