某胀断连杆锻造工艺工装设计及验证

2021-03-24刘宗江肖宜仰刘庆义钱福梅

刘宗江,肖宜仰,刘庆义,齐 建,钱福梅

(潍柴动力股份有限公司,山东 潍坊261061)

某胀断连杆是一款用于V 型8 缸大功率柴油机,其连杆为全新设计。

根据产品图样,需要在锻造车间热模锻生产线进行自制连杆锻件的样试工艺开发。按批量生产的要求进行样机连杆毛坯的试制,试制成功后,根据市场需求,具备批量生产能力。

1 产品结构分析及工艺方案制定

1.1 产品结构分析

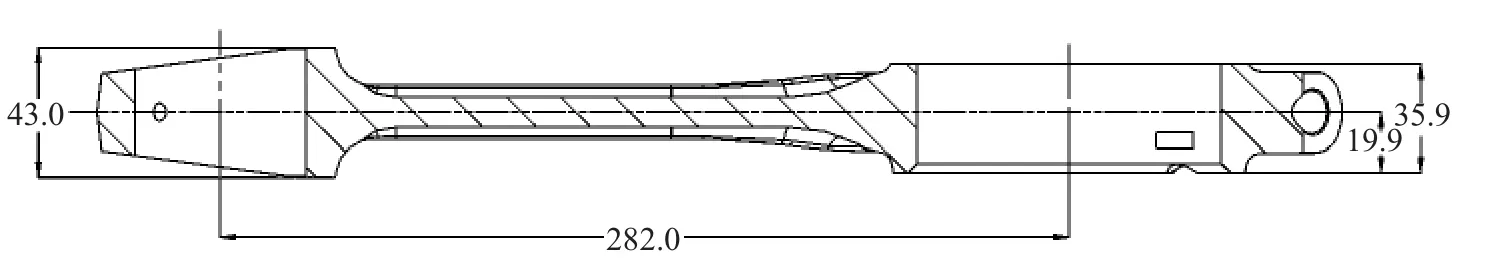

连杆中心距282mm,是我公司目前最大的胀断连杆,连杆大小头厚度不同,连杆上下不对称(图1)。

连杆材料选用C70S6,连杆体、盖整体锻造,机加工采用胀断工艺。

1.2 设备吨位计算

设备吨位的计算是根据锻造力P 确定的[1],公式为:

式中:P——变形力,kN;F——包括飞边桥在内的锻件投影面积,cm2,通过查询毛坯三维质量特性投影面积F=487.2cm2;50~70 为系数,根据材质系数、锻件复杂程度等因素确定。根据实践经验,设备公称压力应比变形力大,一般选为1.18 左右的变形力为宜,经计算,选DRF4000 热模锻压力机。

图1 某胀断连杆总成简图

1.3 工艺方案

1.3.1 锻造工艺流程

下料—加热—辊锻—预锻—终锻—切边、冲孔、热校正—控温冷却—清理—探伤—强抛—沾防锈液。

1.3.2 下料

连杆材料C70S6,选用ø75 棒料试制。下料采用S-400HA 型全自动带锯床。

1.3.3 加热

加热采用KGPS-TJ1200kW/1kHz 中频感应加热机。

1.3.4 辊锻

辊锻采用ZGD-560 型自动辊锻机,新设计制作辊锻模一套,为四道次辊锻,机械手夹持,辊锻完成后将辊坯送至传送带,进入DRF4000 热模锻压力机。

1.3.5 预锻、终锻、切边、冲孔、热校正

预、终锻采用DRF4000 热模锻压力机,新设计制作预锻模、终锻模各一套。切边、冲孔、热校正采用JC31-400D 闭式单点压力机,新设计制作切边、冲孔及热校正连续模一套。

1.3.6 控温冷却

控温冷却采用专用控冷设备。

1.3.7 清理、探伤、强抛、沾防锈液

清理采用Q378E 型抛丸清理室,探伤采用荧光磁粉探伤检测线,探伤后退磁。强抛采用转台抛丸强化机,强抛后沾防锈液,防止连杆毛坯表面生锈。

2 辊锻模设计

2.1 辊锻毛坯及工步图设计

制坯辊锻工艺设计首先要设计辊锻毛坯图。辊锻毛坯的设计以计算毛坯的尺寸和形状为基础。计算毛坯是假想的具有圆形(或方形)横截面的坯料,其形状反映了沿锻件长度方向金属分布的情况。

原始毛坯的尺寸是按锻件的最大截面选取的,该锻件的最大截面位于连杆大头部位。坯料大头端部不变形,且满足夹持用长度要求,可利用它作为辊锻时的夹持部位。

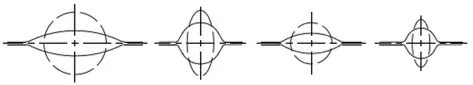

制坯辊锻常用的型槽系有:椭圆—方、椭圆—圆、菱—方、六角—方等[1]。椭圆—圆型槽系具有转变平稳、表面质量好等优点,因此选择该型槽系制坯,见图2。

图2 椭圆- 圆型槽系

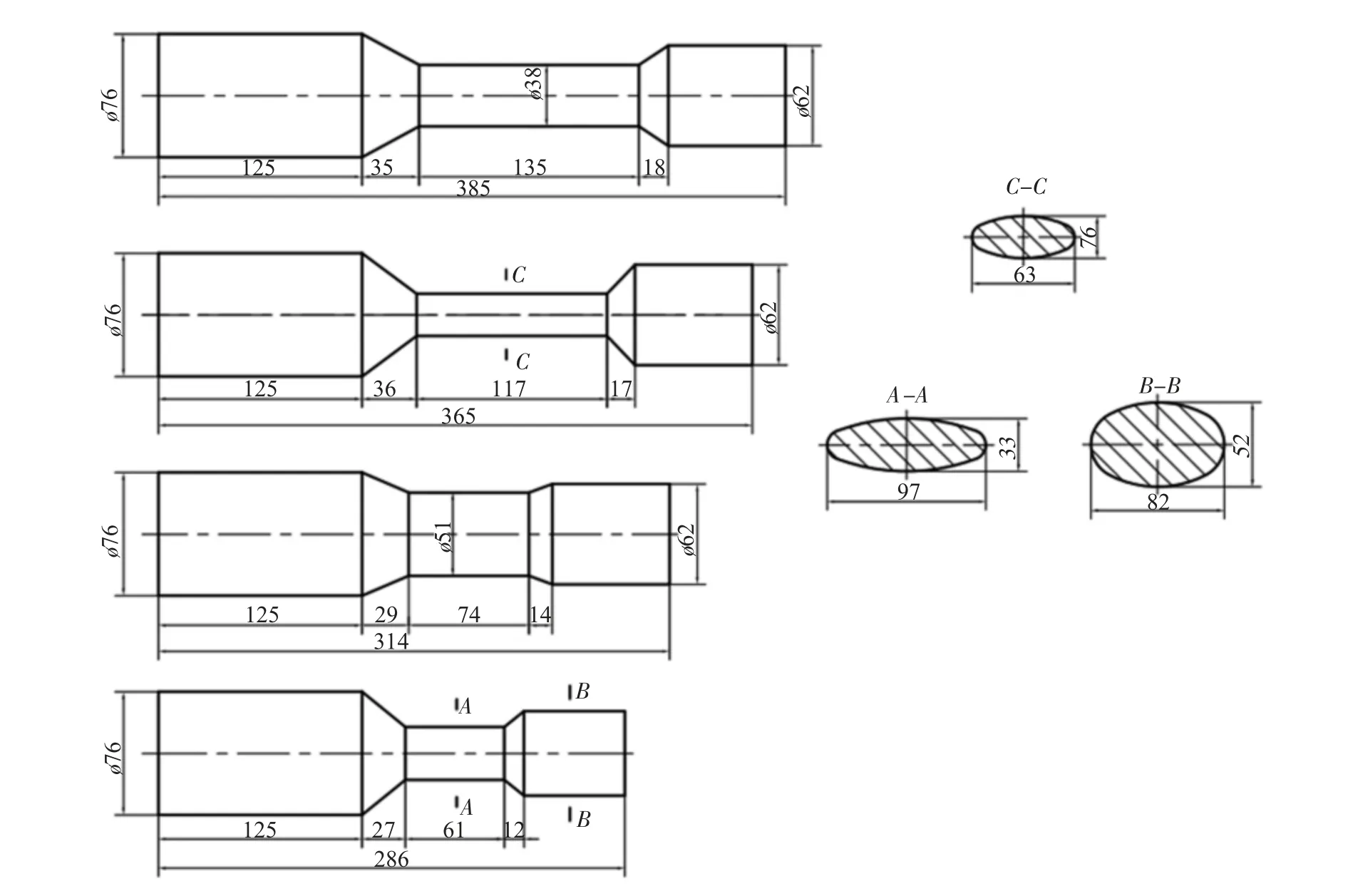

根据体积不变原理,计算出各道次辊坯纵向尺寸。根据各型槽截面尺寸和纵向尺寸,绘出辊锻工步图,见图3。

图3 辊锻工步图

2.2 辊锻模设计

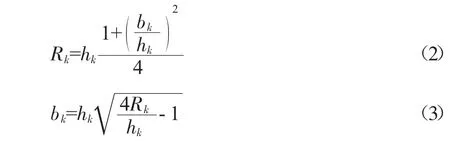

椭圆型槽由两段以Rk为半径的圆弧相交而成,圆角半径r=(0.1~0.2)bk(bk为型槽理论宽度)。Rk、bk、hk(型槽高度)之间的关系如式(2)、(3)所示[1]:

辊锻模间隙S 一般为2mm~4mm,本文取3mm,取型槽充满程度δ=0.8。结合各道次辊坯尺寸,可计算出各道次型槽尺寸。

由于有前滑,型槽的长度应较毛坯的相应区段要短,各型槽区段所对应的中心角由式(4)计算得到[1]。

式中:Id——相应区段的毛坯长度尺寸;Rz——型槽作用半径;S——前滑值。

前滑值S 在不同的区段按经验数据选取,一般等截面的长度区段取4~6%。在过渡的楔形区段计算前滑时要看其在辊锻时的送进方向,当坯料的薄端在前的时候,其前滑较小,可以取2~4%,当坯料厚端在前时,前滑较大,可以取6~12%。

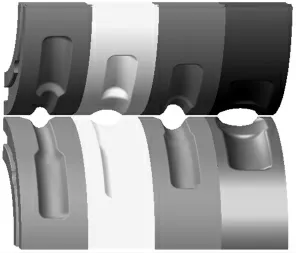

根据计算的辊坯尺寸,分别计算出各道次每个区段的中心角,完成辊锻模设计,见图4,从右到左依次为第一~第四道次。

3 工艺工装验证

3.1 工装验证

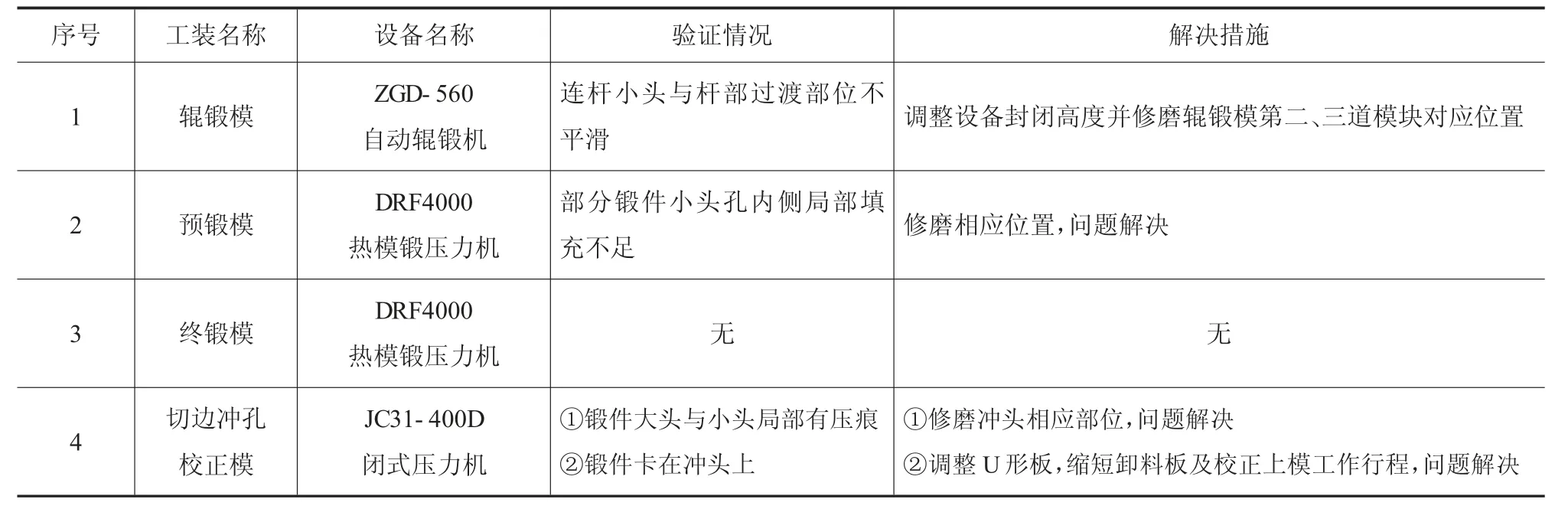

验证内容:①工装结构设计是否合理、模具型腔形状是否正确;②预、终模顶出机构是否顺畅顶出锻件。验证过程中出现的问题和解决措施如表1 所示。

图4 辊锻模三维模型

3.2 工艺验证

验证内容:①锻件工艺设计是否合理;②工艺参数是否合理;③锻件毛坯结构尺寸是否正确;④进行工艺完善、稳定锻件质量。

(1)初定下料规格为ø75×232mm,试料时产出的锻件飞边合适、尺寸合格。为避免后期模具磨损后飞边尺寸过小,第二次试制时下料规格为ø75×235mm。

表1 工装验证对策表

(2)辊锻模试模时发现辊坯长度不足,测量发现大头夹持部分过长,调整机械手,缩短夹持部分后问题解决。

(3)预锻模试模时小头端部填充不足,检查发现辊坯过粗引起长度过短,分析认为是辊锻模封闭高度偏大所致,调整封闭高度后问题解决。

(4)工艺验证时预终锻模块材料为5CrNiMo,生产时发现模具飞边桥部磨损严重。

(5)试料时发现锻件厚度、错移超差,调整设备封闭高度并更换偏心键后锻件尺寸合格。

(6)冲孔校正时锻件被冲头带起,在落料板作用下落下时磕到校正模下模凸起部位造成磕碰伤。

4 结论及建议

(1)工艺流程合理,满足生产需要,锻件经理化性能检验,组织、机械性能合格。

(2)设备吨位的计算,由于连杆材质为C70S6,强度较高、锻件为连杆,复杂程度高,因此式(1)中的系数建议取最大值70。

(3)经验证,辊锻模前滑值S 的选取,等截面区段取5%,楔形区段,当薄端在前时,取3%,当厚端在前时,取8%。

(4)为提高锻模使用寿命,建议模块材料使用性能更优的4Cr2MnNiMo 进行验证。